马钢超厚料层烧结使用高比例超细精粉生产实践

戚义龙,刘山平,吴宏亮,陈生根,梁长贺

(马钢股份公司 安徽马鞍山 243000)

近几年来,马钢矿业公司生产的球团用自产精矿产量一直呈上升趋势,远大于公司球团用自产精矿,因此必须在球团工序之外另寻出路。我们从铁前经济技术指标入手,提出了在烧结工序配入自产精的配矿模式,通过一系列实验室实验和工业性试验,成功解决了超细自产精粉在烧结的配用问题。马钢380 m2烧结机2010年实现大型烧结机900 mm超厚料层烧结生产,实施一系列厚料层烧结技术强化措施,此为拓宽用矿资源及进一步提高超细精矿在超厚料层烧结中的比例提供了技术基础。

1 自产精性能及基础配矿技术研究

1.1 凹精性能及基础配矿技术研究

凹精的特性分析:凹精品位64.0%, FeO含量23.5%,属于磁铁精矿;SiO2含量5.10%、Al2O3含量1.90%,属于中等铝矿;碱金属含量较高、S 含量偏高。凹精-200 目粒级占 92.0%,粒度很细,-200 目粒级比例也远高于马钢姑精、秘鲁烧结精、加拿大精等烧结常用铁精矿。因为凹精一直作为马钢的造球精,以 FeO 的氧化固结为主,烧结的高温特性呈现磁铁精矿的典型特征,高温特性较差。

烧结杯试验:以7.06%凹精全部替代 CSN 粉和以7.06%凹精全部替代伊朗粉矿和部分 MAC 粉来做对比烧结杯试验,结果表明,配用凹精后,导致烧结过程透气性下降,负压升高,烧结矿成品率及生产率均有所下降,转鼓强度略有升高。

1.2 张庄精性能及基础配矿技术研究

张庄精特性分析:张庄烧结精矿品位为 66%, FeO 含量高,属于磁铁精矿;SiO2含量高,Al2O3含量低;属于高硅低铝矿,且有害元素含量均较低。张庄精矿-200目粒级占 93.5%,粒度偏细,-200 目粒级比例也远高于马钢常用的铁精矿。从烧结高温特性分析,张庄烧结精矿在 1300 ℃不同化,其同化性较差,其粘结相强度中等,但生成液相极易流动,适合与同化性好、液相流动性一般的矿种搭配,如纽曼粉、PB 粉等。

烧结杯试验:以5.02%的张庄烧结精同比例替代高硅进口粉矿 SFHT 粉来做对比烧结杯试验,结果表明,配用张庄烧结精后,烧结过程透气性下降,负压升高,烧结矿转鼓强度及生产率均有所下降,烧结矿成品率略有升高。

在实验室条件下,不采取工艺操作、配矿等优化手段时,烧结使用超细精粉,烧结指标都呈一定的劣化趋势(见图1)。因此在工艺操作技术上进行优化克服这种劣势,实现烧结使用较高比例的超细精粉,同时保证较好的烧结指标效果。

2 超厚料层使用高比例超细精粉的关键技术及攻关

马钢第三炼铁总厂900mm超厚料层高效烧结技术的成功实现,很大程度上解决了厚料层与高负压这对难以调和的矛盾,并开创了国内大型烧结机超厚料层条件下使用超细精粉低负压烧结技术成功应用的先例。

图1 不同配矿方案对应的烧结指标情况

2.1 900mm厚料层烧结实现高比例超细精粉使用,解决负压问题的关键技术

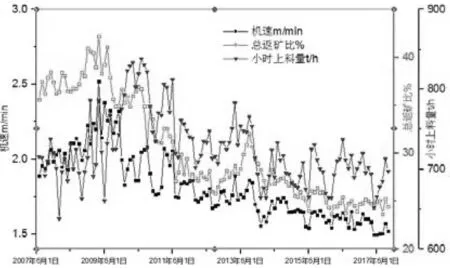

900mm料层的技术升级改造[1],核心主要为通过“一种超厚料层烧结方法”的系列技术运用,实现超厚料层均质高效生产,进一步降低返矿循环量,有效提高烧结矿的入炉量。烧结小时混合料上料总量逐年降低(见图2),由于单位混合料在烧结时所需的风量基本为衡值[2],其为 “超层料层、低负压、小风量”烧结的核心之所在。

图2烧结机速、总返矿比、小时上料量趋势

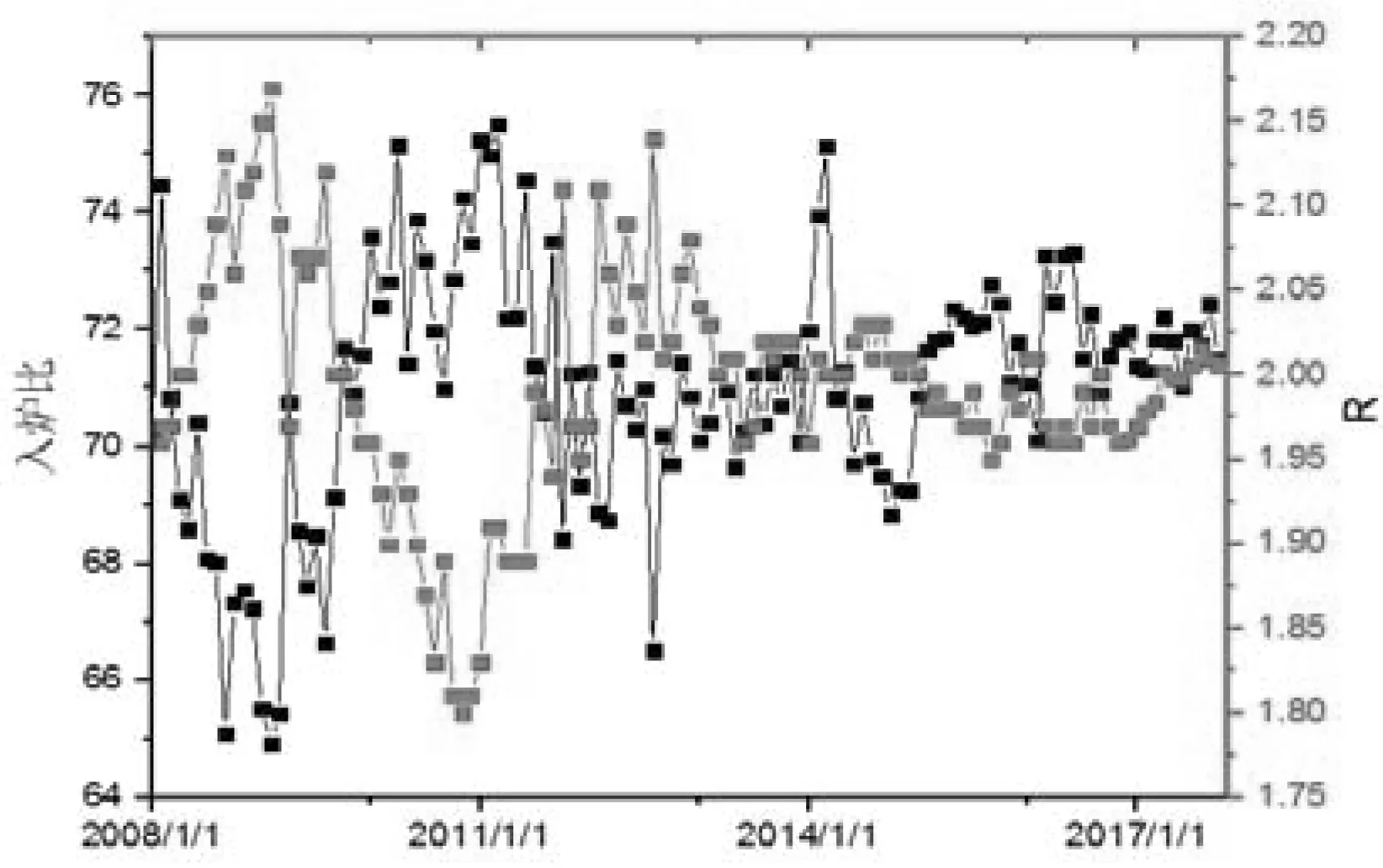

烧结与高炉的匹配平衡支撑参数确保在合理的范围内,优化烧结生产的冗余度,以及烧结性能稳定的配矿结构支撑,确保烧结超厚料层高效递进生产。自2011年后烧结矿R控制基数、烧结矿入炉比和炉料结构维持稳定的趋势(见图3),烧结生产以及与高炉匹配的冗余度提升,为烧结生产进一步自身提质挖掘形成配合支撑,是实现烧结良性循环的关键。

烧结体检技术、换堆控制技术、均质烧结技术、风量优化分配技术的等,促进厚料层烧结技术的整体进步,其中通过对马钢380m2烧结机风量分配进行研究,并通过“一种基于烧结台车风箱负压合理分配风箱风量的方法和系统”专利技术的运用,实现了烧结机的低负压均风量高效烧结(见图4和图5)。为超厚料层下实现高比例超细精粉烧结生产奠定过程控制技术支撑。

图3 烧结矿R、入炉比趋势

2.2 主抽变频技术运用,提高超细精粉高比例使用时烧结负压的冗余度

2×380 m2烧结机分别于2016年和2017年投运进行主抽风机变频改造,由于通过转速变频调整取代原来的风门控制调整,抽风系统克服的阻损降低,在同等的产量条件下烧结负压明显降低,同时变频控制有利于烧结矿质量的改善[3],此两点均为高比例超细精粉超厚料层烧结时的烧结负压冗余度提供一定的支撑。

图4 烧结年产量及烧结负压趋势

图5 主抽变频前后负压趋势

2.3 对炼钢污泥喷加浓度、生灰配比等过程参数优化,提高料层的透气性

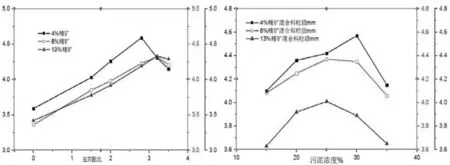

研究不同精矿比例使用条件下适宜的生灰配比和制粒效果,对烧结使用高比例超细精粉至关重要,仅从混合料透气性角度考虑,当使用5%以下的精矿时生石灰配比为2.8%-3.0%时较为适宜,透气性最高。当随着超细精粉比例的进一步增加至13%时,适宜的生灰比例为3.2%左右,再进一步增大生灰配比,效果有降低趋势。

研究不同精矿比例、及不同炼钢污泥喷加对制粒的影响,结果表明,随着烧结使用超细精粉比例的提高,炼钢污泥的浓度下控制25%-30%左右对制粒效果和改善透气性有利,其结果见图6所示。

图6 不同精矿比例、生灰配比、污泥喷加浓度对制粒的影响

2.4 运用偏最小二乘法及神经网络Aosps,建立高比例超细精粉使用下的适宜烧结水碳控制数学模型

考虑到高比例超细精粉烧结使用时,烧结适宜的水碳控制应进行适当调整,运用偏最小二乘法及神经网络Aosps,建立高比例精矿使用下的适宜烧结水碳控制数学模型,用于引导实际烧结生产操作调整,其结果如下:

湿容量=8.197+0.049*(匀矿-5mm%)比例+0.157*(匀矿0.5-1mm%)比例+1.128*(匀矿Al2O3含量%)-1.248*(匀矿MgO含量%)+0.489*(匀矿CaO含量%)

混合料适宜水分=2.15+0.284*(湿容量计算结果)

燃料配比=2.093-0.0185*FeO+0.0125*(匀矿-0.5mm%)+0.1887*(匀矿LOI)+0.0647*(适宜水分计算结果)

2.5 合理控制返粉粒级,进一步提升超细精粉在超厚料层烧结使用比例

返矿在烧结混匀制粒中起到骨架作用,返矿粒度过大,对成球不利,在混合机内会破坏成型条件,同时粒度差别大,易产生偏析,难于混匀,也不易制粒。故随着精矿配用比例的提高,适度控制返矿中大于5mm的粒级比例很有必要。同时对高炉外返中大于5mm粒级的比例进行控制(见图7),可增加高炉有效的入炉使用量,在确保炉况顺行的基础上,可进一步支撑烧结低速提质的良性生产氛围,因烧结矿提质改善作用又可促进高炉外返总量以及大于5mm粒级比例的降低。

图7 高炉外返及烧结内返中大于5mm粒级比例控制趋势

3 效果

380 m2烧结机通过以上技术的综合运用,自2016年5月份开始,逐步提升超细精粉在烧结生产中的使用比例,其最高使用比例达到15%,烧结各项指标均获得一定的的提升(见图8)。

1)其中转鼓指标增幅约0.40%左右,烧结矿平均粒级增幅约0.35mm左右。

2)通过过程控制技术的运用,烧结负压仍保持在相对较低水平。

3)烧结矿RDI+3.15指标呈明显的上升趋势,最高上升至86%的水平。

4)烧结矿品位呈一定的上升趋势,增幅约0.2%-0.3%左右,综合入炉品位由58.5%提高至58.9%左右的水平,为高炉的提标降耗形成支撑。

图8 2016-2017年各堆混匀矿精矿使用比例、对应烧结矿转鼓和平均粒级趋势

4 结语

380 m2烧结机通过发挥厚料层烧结的优势,以及对烧结过程关键技术的攻关和运用,实现超厚料层烧结消化使用15%比例的超细自产精矿,同时烧结各项指标及综合入炉品位均得到明显提升,实现了企业总体降本增效的效果。

参考文献

[1] 李杰民,戚义龙.马钢900mm厚料层均质烧结生产的操作实践[C].2015年全国烧结生产技术研讨会论文,2015

[2] (德)卡佩尔(F.Cappel),文德博恩(H.Wendeborn).铁矿粉烧结[M].北京:冶金工业出版社,1979

[3] 戚义龙 ,马钢380m2烧结机主抽变频改造与生产实践, 安徽冶金科技职业学院学报2017,27(2):46-49