劲酒推动行业生产方式升级(四)

陈杰、陈林

-------大曲浓香型白酒酿造工艺技术开发与应用

一、制曲工序

传统的制曲生产过程主要依靠人工完成,员工劳动强度大、生产效率低。随着劳动力成本不断攀升,生产环境、食品安全等要求更加严格,传统制曲生产方式已成为行业可持续发展的重要瓶颈。减轻劳动力,提升生产效率,实现生产自动化的研究迫在眉睫。

工艺研究:进粮润料 润麦仓储存 粮食出库粮食粉碎、拌合 压制成型、入室。项目针对以上5道曲药生产操作工序进行机械化、自动化代替人工操作研究。将机械操作结合到实际生产工艺要求中,使生产过程控制更精细化、更能满足食品安全要求。主要研究内容如下:

进粮润料:采用自动提升的方式进行进料,进料过程涉及除铁、称重、干小麦水分检测、自动加水搅拌、加水后湿小麦水分检测等环节。操作过程实现了无人化,节约了人力,减少了劳动强度,提高了生产率,同时减少了对环境的污染。

润麦仓储存:采用立体式钢板仓存储,仓底安有漏筛,开启后先进先出。同时节约了库房占地面积,立式钢板仓库存量更大,对实现后续粉碎工序自动出料打下基础。

粮食出库:采用气动阀门振动筛根据用量自动开启下工段,整个生产过程实现无人化。

粮食粉碎、拌合:根据生产所需,粉碎后直接输入下工段自动加水搅拌,搅拌均匀后通过延时输送使粉料充分接受水分后输入压曲机。整个操作过程实现无人化,降低了生产劳动成本。且过程设置有除尘装置,吸收粮食粉碎过程中产生的粉尘。新工艺的实施减少现场粉尘对职工造成的危害和对环境的污染,同时收集的粮粉可进行生产再利用。

压制成型、入室:采取全自动液压倒推模压曲机成型,1分钟8-10块。操作过程实现无人化,成型后,与传统工艺无太大差异。

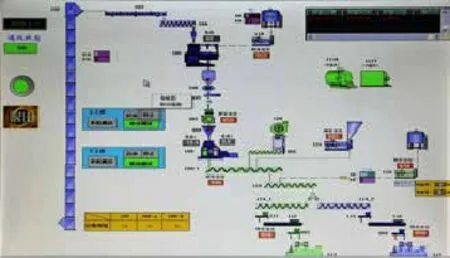

自动化控制研究

经济效益:传统人工制曲从润麦粉碎、成型、入室、翻转入库,多人合作人均每天可生产0.2吨,现机械化生产,人均每天可生产约1.4吨,相比于传统制曲,生产效率提升了7倍左右。

社会效益:机械制曲相比传统的人工制曲,从润麦到曲坯成型,整个过程中实现了机械化、自动化。生产过程中无需人工进行操作,生产效率明显提升。设备操作方式升级,粉尘量明显减少,杜绝了现场粉尘飞扬的现象。同时对厂区周边生态环境起到很好的保护。生产过程做到边粉边用,保证了原料新鲜,确保了食品安全。

应用前景:机械制曲技术,能够解决传统生产中劳动强度大,生产效率低等问题,而且不仅适用于浓香型白酒酿造企业,也可应用于整个酿造行业,具有广阔的应用前景。

研究结论:经过2年的生产运营,逐步摸索出适合机械制曲的工艺参数。同时,全过程物料自动输送,减轻了工人劳动强度,自动检测装置,杜绝了因人为感观判断不一致造成的误差,整个生产过程工艺控制更加精细化,产品品质更加稳定可靠。

二、粮食粉碎

传统的原料粉碎生产过程主要依靠人工完成,存在劳动强度大、现场粉尘危害严重且造成粮食浪费、生产效率低、管理难度大等问题。随着劳动力成本不断攀升,生产环境、食品安全、职业安全等要求更加严格,传统原料粉碎生产方式已成为行业可持续发展的重要瓶颈。

工艺研究:粮食进库 粮食储存 粮食出库粮食粉碎、混合 混合粮出库。

项目针对以上5道酿酒原料生产操作工序进行机械化、自动化代替人工操作研究。将机械操作结合到实际生产工艺要求中,使生产过程控制更精细化、更能满足食品安全要求。

粮食进库:新工艺采用自动提升的方式进行进料,进料过程涉及到原料除异物、除石、除铁、除尘等环节。操作过程实现了无人化,节约了人力,减少了劳动强度,提高了生产率,同时减少了对环境的污染。

粮食储存:新工艺采用立体式钢板仓存储,仓储过程能实时检测到仓内温、湿度情况,若温、湿度超出设定值,设备将自动进行通风、换气,以平衡仓内温、湿度,保证粮食不受潮,不出现霉烂现象。新粮食存储工艺不仅节约了库房占地面积,而且立式钢板仓库存量更大,对实现后续粉碎工序自动出料打下基础。

粮食出库:新工艺采用自动提升的方式出料,出料过程根据设置的粉碎量,设备自动按照粮食比例输送至相应的物料暂存空间。整个生产过程实现无人化,且粮食输出计量精准。

粮食粉碎、拌合:新工艺采用先粉碎后混合的模式进行,由于粮食本质属性不一样,新工艺要求根据不同原料采用对辊式或锤片式粉碎机进行单一粉碎。粉碎后存储于暂存仓内,再启动自动混合装置,不同粮食按系统设置的比例进行混合,混合后存储于暂存斗中。整个操作过程实现无人化,降低了生产劳动成本。且过程设置有除尘装置,吸收粮食粉碎过程中产生的粉尘。新工艺的实施减少现场粉尘对职工造成的危害和对环境的污染,同时收集的粮粉可进行生产再利用。

传统碎粮模式

新工艺碎粮

混合粮食出库:新工艺采取自动化设备进行出料,根据生产需要设定出粮量,设备自动放料。放料过程计量精准,操作过程实现无人化。

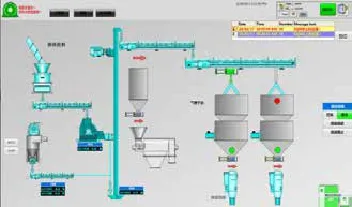

自动化控制研究:原料采用立式钢板仓进行存储,采取自清斗式提升机、刮板机进料,并在进料端设置除尘、除杂设施。出料采取刮板机和自清斗式提升机,出料配置散料秤,实时记录原料出仓数据。根据不同原料采用对辊式、锤片式粉碎机进行单一粉碎。并通过配料秤进行精确自动配料。然后通过散料秤出料。实时记录批次和出料量。整套原料存储、粉碎、配料、出料、计量系统,采用一键式启停,中控室可视化管理,全过程仅需配备1名系统操作人员,现场生产实现无人化。

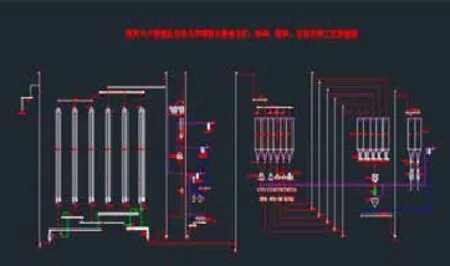

设备工艺流程

原料出仓、粉碎、混合中控界面

经济效益:机械自动化粮食进仓系统实现了进仓操作过程无人化,采购通过散料运输,运输车辆将粮食直接翻倒至投粮口,设备自动输送至仓库。直接节约人力搬运成本25—30元/吨粮。原料加工过程仅需配备1名中控室管理人员,过程操作不需要人工协助,直接节约传统粮食粉碎吨料人力加工成本(人工工资和保险)40—50元/吨粮。目前公司月粉碎粮食1000吨,可收集粮粉4吨,一年按10月生产时间计,累计量达40吨,粮粉可再利用于酿酒生产,按38%的出酒率核算,可生产原酒15.2吨。

社会效益:机械自动化工艺相比传统粮食粉碎,生产过程实现了无人化,生产效率明显提升。设备粉碎质量升级,粉尘量明显减少,杜绝了现场粉尘飞扬的现象。同时对厂区周边生态环境起到很好的保护。生产原料做到边粉边用,现场不库存原料,保证了原料新鲜,确保了食品安全。

应用前景:原料粉碎机械自动化技术,能够解决传统人力劳动强度大,生产环境恶劣,劳动成本高等问题,而且不仅适用于浓香型白酒酿造企业,也可应用于整个酿造行业,以及相关食品行业等产品的安全生产应用,具有广阔的应用前景。

研究结论:经过2年时间生产运营,粮食存储及粉碎、出仓自动化设备运行正常。相比传统生产工艺控制更加精细化。生产操作过程打破了传统高强度劳动生产模式,实现了无人化,减少了公司劳动力成本的投入。现场粉尘收集效果明显,改善了员工工作环境,消除了粉尘对环境的污染。

三、曲药粉碎

曲药粉碎

传统曲药粉碎的生产过程主要依靠人工完成,存在劳动强度大、现场粉尘危害、曲药浪费严重及生产效率低等问题。随着劳动力成本不断攀升,生产环境、食品安全、职业安全更加严格要求等,传统原料粉碎生产方式已成为行业可持续发展的重要课题。

工艺研究:曲药入库投料粉碎暂存出仓。

项目从以上4道曲药粉碎操作工序进行机械化、自动化代替人工操作研究。将机械操作结合到实际生产工艺要求中,使生产过程控制更精细化、更能满足食品安全要求。主要研究内容如下:

曲药入库:新工艺存储要求,按照曲药等级分开存放。

投料:新工艺设计投料口与库房紧密相连,生产操作过程仅需1人转运和投料。

粉碎与暂存:新工艺曲药粉碎采用两级粉碎方式进行,一级粉碎将整块的曲药打断成小块装。二级粉碎也称精细粉碎,将一级粉碎后的小块,粉碎至工艺要求的粗细度状态,粉碎后通过板链提升至暂存斗。粉碎过程中设有吸尘装置,有效解决了曲药粉尘飞扬对职工健康危害和影响环境卫生的难题,并且粉尘可回收再利用。粉碎设施研究改善前后对比如下图:

传统碎曲

新工艺碎曲

出库:粉碎后曲药出库采用一键式自动出料,按照设置的数量,实现自动出料,操作过程实现了无人化,且计量精准。原料出料过程设置有吸尘装置,进一步吸收粉尘,杜绝粉尘污染和节约原料。

自动化控制研究

经济效益:机械自动化碎曲相比传统粉碎工艺,人力成本从35-40元/吨曲,降低到10元,每粉碎100吨曲药能收集1吨,收集后曲药将投入酿酒生产使用。

社会效益:机械自动化曲药粉碎相比传统工艺,生产效率明显提升,现场粉尘量明显减少,杜绝了现场粉尘飞扬的现象。同时对厂区周边生态环境起到很好的保护。生产原料做到边粉边用,现场不库存原料,保证了原料新鲜,确保了食品安全。

应用前景:曲药粉碎机械自动化技术,能够解决传统人力劳动强度大,生产环境恶劣,劳动成本高等问题,而且不仅适用于白酒酿造企业,也可应用于整个酿造行业,以及相关食品行业等产品的安全生产应用,具有广阔的应用前景。

研究结论:曲药粉碎系统能够最大限度的节约人力成本,曲药粉碎符合工艺要求,负压收尘技术的使用解决了生产现场曲粉飞扬等问题,不仅杜绝了安全隐患,同时减少了曲药浪费。运行两年时间,整体效益较好,曲药粉碎机械化研究取得成功。

四、糠壳清蒸

谷壳清蒸投料口

传统是直接将糠壳倒入酒甑里清蒸,装料过程劳动强度大,且占用酿酒生产时间,生产效率低。清蒸后糠壳直接存储在生产现场,易受潮发霉,造成糠壳变质,影响酒的品质和食品安全。随着劳动力成本增加,生产环境以及食品安全的重要性和提升酿酒生产效率,糠壳清蒸工序的规范化研究是非常重要的项目。

工艺研究:糠壳入库存储清蒸冷却暂存出库。项目从以上5道糠壳清蒸生产操作工序进行机械化、自动化代替人工操作研究。将机械操作结合到实际生产工艺要求中,使生产过程控制更精细化、更能满足食品安全要求。

糠壳入库:新工艺根据入库日期进行分批定位存储,采取集中存储的方式存储。分批定量存位存储,保证了先来先用的生产原则,保证了糠壳的新鲜。集中存储摒弃了传统酿酒现场存储的方式,避免了受潮和霉烂现象发生。新工艺设置库房糠壳周转周期为2个月。

清蒸:新工艺糠壳清蒸与酿酒生产是独立运行系统,互补干扰。新工艺糠壳采取连续式清蒸方式进行,每日根据酿酒生产所需,核定生产量,不积压库存。保证了酿酒生产用糠的新鲜。生产设备实现了一键式启动 ,改善效果对比如下图:

传统清蒸谷壳

新工艺清蒸谷壳

糠壳冷却:新工艺糠壳冷却设计有冷却设备,清蒸好的糠壳自动输送至冷却设备上,然后输送至暂存仓。冷却设备附有过滤功能,糠壳自身带有的碎渣将在这个过程全部清除。新工艺改变传统地面凉糠的方式,避免了糠壳在地面受潮和感染杂菌以致霉变,影响酒质的稳定和食品卫生安全。改进前后对比如下:

传统冷却谷壳

新工艺冷却谷壳

糠壳暂存:新工艺采用漏斗式板仓,暂存清蒸好的熟冷糠,摒弃了传统直接堆放在酿酒现场地面的做法。糠壳不会受潮气影响发霉变质,为后续酿酒生产保证了辅料质量的稳定。新工艺要求糠壳暂存时间不超过12小时。

糠壳出库:新工艺采取集中输送的方式出库,根据酿酒生产现场糠壳需求,定量输送糠壳至现场暂存斗中,操作过程实现了自动化、无人化。糠壳传输过程设备自动运行,装满后自动断料,缺料时自动输送。不会出现断料或堆料的现象。

设备工艺流程

设备中控界面

优化升级 :暂存仓优化升级,糠壳自身蓬松、轻的特性,导致漏斗式半仓有时出现下料不畅的现象。后期在斗底部加装高压气冲装置,定时自动吹气,保证蓬松的糠壳能顺畅下料,升级后下料不畅的现象已有效解决。

主要完成的研究任务:实现了糠壳、酿酒生产同步进行,互不干扰。机械化连续生产方式减轻了人力劳动,提升了生产效率。生产现场谷壳清蒸、输送过程中不落地,避免了糠壳受潮和污染,食品安全得到有效保障。实现了酿酒生产现场糠壳在线补料,消除了现场堆放糠壳的现象。

解决的关键技术与关键问题:集中输送过程中,优先补充槺壳技术,在6条生产线加料斗中设有料位探测器,当出现加料斗中无料时,可以优先补充该条生产线槺壳,不影响生产,在保证生产后在对其他生产线槺壳不足的料斗进行补充。

经济效益:传统糠壳清蒸每日占用酿酒生产时间1小时。机械自动化谷壳清蒸与酿酒生产同步进行。单个酒甑每日酿酒生产按9小时核算,新工艺生产每日单甑酿酒生产效率提升11.1%。

社会效益:机械自动化糠壳清蒸集中输送系统是白酒企业规模化生产的重要设备,本项目的研究与应用,对整个白酒行业发展具有一定的意义,它必将为白酒企业机械化生产提供有力支持。

应用前景:机械自动化糠壳清蒸并集中输送的系统,能够解决白酒企业规模化批量清蒸酿酒现场连续供料及在线补料的困境,不占用酿酒设备,提升酿酒生产效率。不仅适用于浓香型白酒酿造企业,也可应用于整个白酒行业,该项目拥有广阔的应用前景。

研究结论:连续清蒸及集中输送系统,在浓香型白酒生产应用是可行的。其主要优点有:大大降低了人力劳动强度,提高了生产效率;糠壳清蒸及输送过程不落地,增加了食品安全的可控性,现场生产环境卫生得到改善;糠壳清蒸与使用同步进行,保证糠壳使用的新鲜。

五、酿酒生产机械化

酿酒生产机械化

传统的浓香型白酒生产过程主要依靠人工完成、劳动强度大、生产过程中卫生条件差、生产效率低、产能和原酒品质受人为操作因素影响较大。传统的浓香型白酒生产过程窖池密封,采取黄泥封窖的方式进行。该工序上层糟醅的酒,泥味严重。目前传统酒厂劳动工人年龄普遍偏大,特别是封窖的工人年龄都在50岁以上,年轻人不愿意从事该项工作。若不改变目前这种生产方式,后续将面临招工难的问题。随着劳动力成本不断攀升,生产环境、食品安全更加严格要求,以及消费理念的变化等,中国传统白酒改变生产方式已成为行业可持续发展的重要课题。

工艺研究:起醅粮、糟、糠配料拌合上甑摊凉加曲入窖密封发酵。项目从以上5道浓香白酒生产操作工序进行机械化、自动化代替人工操作研究。将机械操作结合到实际生产工艺要求中,使生产过程控制更精细化、更能满足食品安全要求。

机械化起醅:新工艺操作采用抱斗式起醅,此环节仅需1人,将窖池四周的糟醅收拢至中间,然后用抱斗将糟醅转运至糟斗中。起醅过程仍坚持分层起醅,由于抱斗设计有标准尺寸,每挖1抱糟醅都是同样的深度,所以此分层起醅过程,层次感非常明显。新工艺操作不仅减少了人力和降低了人力劳动强度,而且生产工艺控制得到有效管控。同时糟醅直接通过抱斗转运至糟斗中,避免了糟醅掉落地面,造成污染,影响食品安全,现场环境卫生也得到有效改善。

传统起醅

新工艺抱斗起醅

自动化糟、粮、糠配料拌合:新工艺操作采用自动配料拌合系统,通过实时在线监测糟醅理化数据,根据季节生产设置入窖所需淀粉含量,核定糟、粮、糠的用量以实现自动配料。工艺控制实现精准化、智能化,操作过程实现无人,打破了传统生产方式的桎梏。糟醅输送采取板链,整个过程糟醅不落地,糟醅不受污染,即保证了食品安全,又改善了现场卫生。

传统拌粮

新工艺拌粮

机器人上甑: 新工艺操作采取机器人上甑的方式进行,操作过程实现无人化,红外探头能准确定位和探测上甑压汽厚度,完全做到生产工艺要求的轻撒匀铺,探汽上甑。蒸馏过程香味的提取更加充分。糟醅同样采取板链输送,生产过程不落地,保证糟醅不受污染,确保食品安全,生产现场卫生也得到明显改善。同时,酒甑由原来的水封改为气封,防止因封边水处酒蒸汽交换导致酒体的损失。

传统人工上甑

机器人上甑

打量水:采用自动烧水罐,根据设定的温度自动对量水加热至工艺要求范围。甑底输送板链安装有料位开关,当感应器感应到物料后,自动开启打量水系统。整个过程员工只需根据糟醅情况在控制屏上设置相关参数,即可完成打量水的操作,大大减轻了劳动强度。

传统人工打量水

自动打量水

机械化摊凉、加曲:新工艺操作采取恒温式机械摊凉,摊凉生产过程实现了无人化操作,全过程根据生产需要设定工艺要求温度,设备自动恒温,保证摊凉后糟醅温度稳定。根据季节设定曲药使用量,设备自动添加曲药,并拌合均匀。生产操作过程工艺控制稳定。糟醅采取板链输送,避免糟醅接触地面,受环境污染后影响白酒产量和品质,同时改善了生产现场环境,保证了食品安全。

传统摊凉生产

机械化摊凉

不锈钢盖密封发酵:新工艺操作采取不锈钢盖密封窖池,四周设置水槽,灌水密封。不锈钢盖上设置有用于观察发酵吹口的气孔和检测发酵温度的温度探测孔以及黄水抽取孔。发酵过程的监控以及后续起醅前黄水收集问题都能解决,发酵环节得到有效保障。封窖以及后续维护管理,仅需1人就能完成100口窖的工作。该工序的改进不仅减少劳动力成本的投入和降低工人的劳动强度,而且发酵后糟醅无霉烂现象,同时解决了上甑糟醅的酒其泥味、杂味重的问题,提升了原酒品质。生产现场不需要堆放黄泥,卫生环境得到有效改善。

黄泥封窖方式

不锈钢盖子封窖

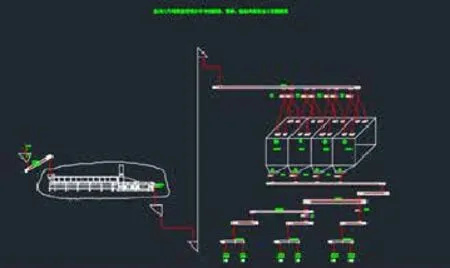

设备工艺流程图:

设备中控界面图:

主要完成的研究任务:实现了起醅、粮糟糠拌合、上甑、摊凉加曲、窖池密封5大浓香型白酒机械化操作代替人工劳动的生产模式。为企业节约了劳动力成本,同时减轻了工人的劳动强度。糟醅转运采取板链输送,实现了过程不落地,不受环境污染。确保了食品安全和改善了生产环境。机械化生产模式的诞生,改变了传统酒企工人老龄化问题,现在年轻人开始愿意从事白酒酿造工作,同时消除了白酒企业未来招工难的担忧。

关键技术:糟醅从暂存斗均匀且无损坏出料。

关键问题:绞龙输送过程中对糟醅具有挤压情况,造成糟醅骨力下降,间接增加辅料用量导致生产成本增加,且影响酒质提升。

经济效益:生产过程实现机械化,公司酿造车间人员配置由300人减少至100人,直接人力成本节约67%。机械化生产吨酒耗水仅33吨,吨酒耗电110度,吨酒耗汽10方,与传统生产模式持平,吨酒耗水还略低于传统生产的35吨/吨酒。1口酒甑9小时/班次,传统生产能蒸煮4甑糟醅,机械化生产能完成6甑糟醅的蒸煮,单甑生产效率提升50%。

社会效益:浓香型白酒生产机械化操作模式的诞生,必将推动整个行业的发展。同时随着食品安全的重要性越来越引起国人的重视,传统白酒生产过程脏乱差的现状将得到有效改善,食品安全将得到保障。将改变所有人对传统白酒生产的认识,同时也将吸引更多有知识、有技能的人员参与到行业发展中来。机械、IT、智能、生物行业有机结合,推动白酒行业发展。

应用前景:起醅工序机械技术能够解决当今人力欠缺的窘境,不仅适用于白酒酿造,也可应用于相关食品行业,具有广阔的应用前景。

研究结论:浓香型白酒酿造机械化与传统酿造的生产技术相比,人力成本显著降低,人均产量、酒率均得到明显提升。同时,整个生产过程物料不落地,保证了产品品质。机械化酿造在浓香型白酒的生产应用中取得了成功,让浓香型白酒酿造焕发出新的活力。此项目过程中应用的近红外在线检测、机器人上甑等先进技术,打破了传统生产经验至上的束缚,将大数据与生产工艺有效结合,真正实现了数据指导生产,为后续智能化升级、无人化工厂的打造奠定了坚实的基础。同时,这些先进的技术可用于不同香型的白酒企业,具有极大的推广前景和极高的应用价值。