奥斯麦特炼铜工艺砷的行为、分配及控制措施

吕高平,张复加

(铜陵有色金昌冶炼厂,安徽 铜陵 244000)

铜陵有色金属集团股份有限公司金昌冶炼厂年产阴极铜18万吨、硫酸55万吨。铜精矿主要来源为国外进口、国内收购和铜陵有色矿山自产矿,其中国外进口铜精矿铜量占比约70%。近几年来,随着国际国内优质矿源的不断减少,入炉原料中砷的含量有不断升高的趋势,且原料中砷的含量波动较大,有时甚至超过设计指标。冶炼过程中,原料中的砷以不同的形态和不同途径进入废渣、废水、产品等冶炼产物中。若控制不好,不仅对冶炼生产和阴极铜产品质量造成影响,而且影响到外排水质达标排放,危害环境。因此有必要对整个生产工艺全过程中砷的行为分配情况进行研究分析,并采取相应的控制措施,改善生产条件,提高产品品质,确保环保达标。

1 工艺流程

金昌冶炼厂采用奥斯麦特炼铜工艺,其主流程为奥斯麦特炉熔炼、PS转炉吹炼、阳极炉火法精炼、常规电解精炼工艺流程,冶炼烟气制酸采用动力波洗涤技术、两转两吸制酸工艺流程,制酸净化污酸采用石膏硫化法脱砷,污水处理采用石灰乳中和铁盐除砷工艺。

2 砷的来源及冶炼过程中的存在形态

铜冶炼过程中砷的主要来源有两种,一是进入系统的新砷,二是由系统自身产出又返回系统中重复处理的循环砷。新砷主要来自铜精矿及外购的各种中高品位的废杂铜原料,循环砷主要来自冶炼过程的中间产物,如电解残极、部分熔炼和吹炼的烟尘、电解液净化所产生的黑铜板、黑铜粉等各种冶炼返回料。铜精矿中的砷主要以FeAsS和As2S3形态存在,冶炼烟气中的砷主要以As2O3和As2O5形态存在,在熔炼渣中主要以FeAsO4和CaAsO4的形态存在,在铜电解液中的砷主要以H3AsO4的形式存在,AsH3气体可能在电解液净化过程中产生。除碱金属的砷酸盐外,其他金属的砷酸盐几乎不溶于水,砷的硫化物(As2S3)不溶于水、稀硫酸和盐酸,含砷废水的化学处理过程,多利用砷的硫化物和砷酸盐的不溶性使砷沉淀分离,从而达到固化脱砷的目的[1]。

3 砷在冶炼过程中的行为和分配

3.1 奥斯麦特熔炼过程中砷的行为和分配

通过生产统计分析,金昌冶炼厂奥斯麦特炉熔炼过程中约90%的砷来自铜精矿,其余部分来自熔炼和吹炼的返回烟尘、电解净化返回的黑铜粉等,入炉含铜物料平均含砷为0.19%,奥斯麦特各入炉炉料砷占比见表1。

表1 奥斯麦特各入炉炉料砷占比

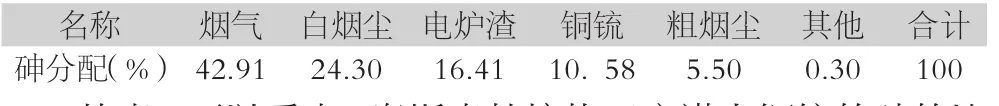

在熔炼温度范围内,由于元素As、As2O3、As2S3均有较大的蒸汽压,因此含砷矿物及氧化产物易挥发进入烟气中,在烟气中硫化砷再被氧化成。奥斯麦特熔炼过程中,铜精矿等入炉物料通过配料制粒从炉顶加料口加入炉内,物料进入熔池后在高温、高强度氧化的气氛中发生熔化、分解、氧化等系列反应,大部分砷被氧生成As2O3并挥发进入烟气烟尘中,少部分砷被氧化成AsSO5随熔体而排入沉降电炉,随着铜锍和炉渣的澄清分离,部分砷的氧化物进入电炉渣,少部分砷以复杂硫化物形态进入铜锍。熔炼产物电炉渣水淬直接外售,铜锍送转炉吹炼,熔炼粗烟尘因含铜较高返熔炼处理,白烟尘含砷较高做开路处理,烟气送制酸系统处理。有关的研究表明,造锍熔炼过程中砷在气相、渣相和锍相之间的分配比例,主要的影响因素有铜锍品位、体系氧势、温度、炉料中的砷含量的高低等,铜锍品位越高,进入烟气和炉渣的砷会越多,但当铜锍品位大于56%时,进入铜锍相的砷减少有限;体系的氧势越高,进入渣相的比例会显著增大;熔炼的温度越高,进入烟气的砷的分配率会升高[3]。金昌奥斯麦特炉熔炼过程砷的分配如表2所示。

表2 奥斯麦特炉熔炼过程砷的分配

从表2可以看出,奥斯麦特熔炼工序进入铜锍的砷的比例为10.58 %, 72.71%的砷主要以As2O3形态进入烟气而脱除,而砷的入渣率仅16.42%,主要是因为熔炼过程中为预防渣中大量的Fe3O4生成,在炉料中配入了5%左右的还原块煤,高价砷氧化物被还原,砷主要以低价氧化物的形式挥发进入烟气,因此烟气是熔炼工序砷脱除的主要途径。

3.2 转炉吹炼过程中砷的行为及分配

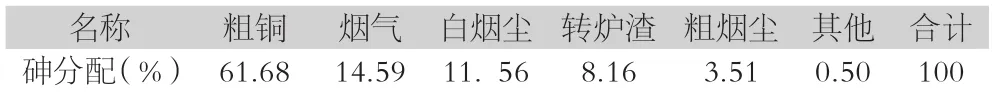

金昌冶炼厂转炉吹炼过程中的砷主要来源为铜锍、冷杂铜、电解精炼的残极、黑铜板、阳极精炼的废阳极板、精炼渣等。砷在铜锍中主要以复杂硫化物形态存在。研究表明,吹炼过程中,砷的行为主要取决于工艺因素,如烟气量、温度、熔锍与鼓风之间是否具有良好的接触、锍品位等[3]。金昌冶炼厂吹炼铜锍品位55%,采用富氧吹炼,锍中的砷部分被氧化成As2O3挥发进入烟气,少部分砷以As2O5的形式进入吹炼渣,大部分未脱除的砷以砷单质或金属化合物形态进入粗铜。具体分配见表3。

表3 转炉吹炼过程砷的分配

从上表可以看出,吹炼工序砷的脱除率不高,有61.68%的砷未脱除而进入了粗铜,转炉渣送选矿做开路处理,吹炼含铜较高的粗烟尘返回熔炼工序,电收尘细尘含砷较高做开路处理。

3.3 阳极炉精炼过程中砷的行为及分配

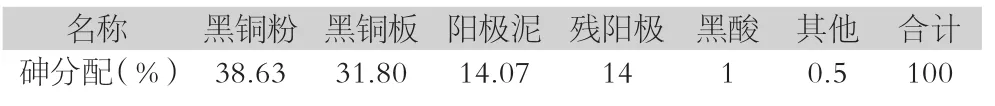

阳极炉精炼过程中的砷几乎全部来自转炉吹炼的粗铜。在粗铜火法精炼过程中,砷是难以脱除的杂质元素,只有极少部分砷被氧化成As2O3挥发进入气相,小部分被氧化成As2O5进入精炼渣,绝大部分砷及砷的氧化物与Cu2O和NiO等生成各种不同组分的化合物如砷酸铜、镍云母等,这些化合物又都溶于铜液,因而难以完全脱除。火法精炼工序将砷从系统中脱除的能力非常有限,而且所有脱除的砷又重新返回系统重新循环。一般情况下,阳极板中砷含量控制在0.1%~0.2%,不影响电解的正常生产和阴极铜产品质量,砷在阳极炉精炼系统中的分配见表4。

表4 阳极炉精炼过程砷的分配

3.4 电解精炼过程中砷的行为及分配

电解精炼过程中,电解液中砷存在的形态有两种:一种以可溶性的H2AsO4形态溶解于电解液中,一种以固体微粒形式悬浮于电解液中[4]。阳极铜中的砷以三价离子形态离开阳极铜进入电解液,一部分形成溶解度很小的絮状化合物微粒(As2O3·Sb2O5和Sb2O3·As2O5)在电解液中漂浮,当这些絮状物较多时,则会吸附其他化合物或胶体物质形成漂浮阳极泥[5],造成阳极钝化或阴极长粒子,严重影响电解生产和阴极铜质量。

通过电解液净化工序,可有效脱除电解液不断积累的铜离子以及砷、锑、铋、镍等有害金属元素,使部分阳极板带入电解工序的砷从电解液中脱除,从而保证电解液中的铜离子浓度以及砷等各种杂质元素含量稳定在一定的水平,避免电解过程中各种杂质元素的不断积累,为得到高品质的阴极铜创造稳定的生产条件。铜电解工序产出阴极铜和阳极泥直接外售,残阳极返回转炉吹炼工序,电解液净化工序产出的一段电积铜、粗制硫酸镍外售,黑铜板返回吹炼工序处理,部分黑铜粉则返回熔炼工序处理,硫酸镍结晶后的黑酸则开路至污酸污水系统处理。铜电解和净化工序中14.07%砷进入阳极泥, 38.63%砷进入了黑铜粉,31.98%的砷进入了黑铜板,具体分配见表5。

表5 电解精炼过程砷的分配

3.5 制酸和污酸污水处理系统砷的行为及分配

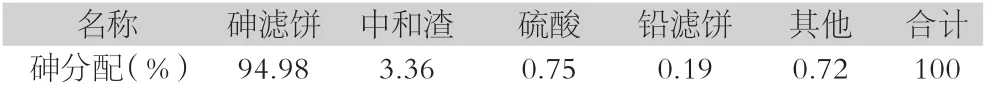

奥斯麦特炉和PS转炉的冶炼烟气经余热回收和收尘后,经高温风机送入制酸系统。烟气经稀酸洗涤净化以及电除雾器的电离作用,少部分砷进入铅滤饼,绝大部分砷被洗涤下来以亚砷酸根的形态进入污酸原液中。铅滤饼开路外售,净化污酸则进入污酸处理系统处理。

来自制酸净化工序的污酸进入污酸处理系统,污酸中的砷经过硫化工序与加入的Na2S发生硫化反应,产出砷滤饼主要成分为As2S3,直接开路外售有资质的单位处理,硫化后液再经过石膏工序除去大部分的酸和氟,产出石膏,主要成分为CaSO4·2H2O和CaF2直接外售。经硫化—石膏工序脱砷降酸后的污酸成为含砷污水,其砷含量小于50mg/m3,排入全厂污水处理系统后,经石灰乳中和、硫酸亚铁曝气氧化混凝沉淀除砷,产出中和渣,主要成分为CaSO4·2H2O、FeAsO4、Ca3(AsO4)2,送填埋场堆存或送砖厂制砖,污水处理后砷的含量小于0.5mg/L达标外排或回用,制酸和污酸污水处理工序砷的脱除率可达到99.7%,其分配情况见表6。

表6 制酸和污酸污水处理系统砷的分配

4 砷在整个生产过程中的分配

通过对奥斯麦特炼铜工艺砷的流向分配的研究与分析,砷在金昌冶炼厂整个生产过程中的分配情况见表7。

从表7生产全过程砷的总体分配情况来看,投入生产系统的总砷中,45.8%进入砷滤饼中,24.76%进入熔炼白烟尘中,16.76%进入电炉渣中,三者砷的开路占比之和为87.32%。从砷在铜冶炼全过程的分配我们可以得出以下几点结论。

(1)奥斯麦特熔炼工序是砷脱除的关键工序,对系统中的砷的脱除和分配起着决定性的作用;

(2)烟气和烟尘是砷脱除的主要途径,砷滤饼和白烟尘是系统中砷开路的主要形式;

(3)砷在系统中的循环量对砷的分配和脱除率有较大影响;

(4)砷在电炉渣中以稳定的砷酸铁或砷酸钙形态存在,砷的入渣率决定了工艺中砷处置的无害化水平。

表7 砷在金昌冶炼厂整个生产过程中的分配

5 砷的控制措施

由于砷对人体和环境会造成严重危害,同时对阴极铜的产品质量会造成严重影响,在铜冶炼生产中,如何对砷在各工序和产物中的分配进行控制和调节,是每个铜冶炼企业必须面对的难题。一般而言,为了降低砷对产品质量的影响,期望铜冶炼主流程每个工序有较高的砷脱除率,主要含铜产物或产品中砷含量越低越好;针对砷对环境的危害问题,期望砷能够以一种化学稳定的状态进入到相应的冶炼产物中。针对铜精矿中砷含量日渐升高的趋势,金昌冶炼厂就砷在生产过程中的分配采取了一系列控制调节措施,取得了比较明显的效果。

5.1 强化熔炼工序控制,确保砷脱除效果

针对高砷铜精矿,在奥斯麦特熔炼过程中,采取如下措施对策。

(1)合理配料,采用含砷高低精矿搭配,控制炉料含砷在合理范围内,实际生产过程中控制入炉铜精矿含砷小于0.2%。

(2)保持熔炼过程较强的氧化气氛,熔炼工序产出合适的铜锍品位。实际生产中,奥斯麦特熔炼富氧浓度为58%,产出品位为55%铜锍,有助于保持较高的砷脱除率。

(3)控制炉料中还原煤的配入量。控制块煤的加入量低于5%,有助于提高砷的入渣率。砷在熔炼渣中主要以稳定的晶体状FeAsO4和Ca3(AsO4)2形态存在,有关的毒性浸出试验表明,熔炼渣中砷的浸出浓度低于国家标准限定值5mg/L,在自然状态下可以稳定堆存[6]。

5.2 适量开路含砷烟尘及黑铜粉,避免冶炼过程中砷的积累

熔炼和吹炼工序余热锅炉所产的粗尘全部返回熔炼工序处理,电收尘一二级电场产的烟尘含铜较高返回熔炼系统处理,三四级电场所产烟尘由于含铜相对较低含砷较高,直接外售给有处理资质的单位做开路处理,电解净化工序所产黑铜粉含砷较高,依据阳极板含砷量的高低和阴极铜质量的稳定情况做部分开路处理,保持系统内砷的合适循环量,从而避免冶炼过程中砷的积累。

5.3 强化电解液过滤和净化脱砷,为生产高品质阴极铜提供保证

为了稳定电解生产提升阴极铜质量,强化电解工序砷、锑、镍等杂质的脱除,2013年金昌冶炼厂对原有的电解净液系统进行升级改造,采用诱导电积法工艺技术脱铜除砷,该技术是在电流的作用下、通过控制各阶段电积液的铜离子浓度,使铜、砷等杂质分阶段析出而达到去除的目的。生产中,一段脱铜后液进入二段脱铜除砷工序,采用诱导法脱除溶液中的As等杂质,严格控制二段终液铜、砷离子浓度,避免二段电积有H3As气体产生,二段电积产出高含砷的黑铜板和黑铜粉返熔炼吹炼处理,净化后的终液一部分泵送至电解系统回用,部分送硫酸镍工序生产粗硫酸镍。同时为了克服电解液中的砷形成漂浮阳极泥,增设了压滤机强化对电解液的过滤脱砷。通过以上措施的实施,电解液含砷稳定在6~7g/L,电解生产条件得到改善,电流效率稳定在97.5%以上,高纯阴极铜产出率稳定在99.48%以上,电解生产效率有了显著提高。

5.4 合理控制熔炼锅炉出口烟气温度,提高烟气中砷的沉降效果

奥斯麦特炉出炉烟气温度在1250℃以上,并且夹带了大量的含砷烟尘。冶炼高温烟气中砷主要以气态As2O3的形态存在,As2O3熔点为313℃沸点为457℃,随着烟气温度降低,烟气中气态As2O3会以液态或固态烟尘微粒的形式在烟气收尘系统中沉降收集。如果余热锅炉冷却效果不好,出口温度偏高,或者电收尘效率不高,则可能会有更多的As2O3被带入制酸净化系统,增加制酸系统和污酸污水处理系统的脱砷压力和更大的成本消耗。金昌冶炼厂由于奥斯麦特炉处理料量的提升,原设计配套的余热锅炉换热能力偏小,锅炉出口烟气温度偏高达到420℃,导致污酸含砷高达1000mg/L~1200mg/L,单位污酸Na2S消耗量几乎为正常工厂用量的2倍。通过增加奥斯麦特余热锅炉对流管束换热面积,增强锅炉的振打清灰效果,锅炉出口烟气温度下降为360℃,同时强化电收尘设备的操作维护,进一步提升电收尘设备的收尘效率,改进后污酸含砷下降到600mg/l~700mg/l,减轻了污酸污水处理系统的脱砷压力,为系统达标排放创造了条件,同时单位污酸Na2S消耗也大幅度降低至原来的一半,节约了污酸处理成本。

6 结语

通过对奥斯麦特炼铜工艺砷的行为、分配的分析研究,明确了砷在生产过程中的分配情况和采取的措施对策,稳定了生产和阴极铜产品质量,同时为今后处理复杂含砷铜精矿创造了有利条件。

[1]王舒敏.金隆铜业铜冶炼过程中砷的走向调查.有色金属工程,2016,6(3):83—86.

[2]陈钢,杨鸿.双顶吹铜冶炼工艺伴生金属的分配及行为.中国有色冶金,2016,(2):68—71.

[3]朱祖泽,贺家齐.现代铜冶金学,科学出版社,2003:119—390

[4]华宏全,张豫.铜电解过程中砷存在形态的研究及控制实践.矿冶.2011,20(3):68—71.

[5]冯治兵,赵宇飞.诱导法脱铜、砷、锑、铋的生产技术研究.甘肃冶金,2010,32(6):

[6]徐建兵,沈强华等.含砷废渣处理现状及对策.矿冶,2017,26(3):82--86