FeSiBCuNb纳米晶共模电感铁芯成分及性能研究

韦艳妮,郑育森,杨 琴,牟 新,夏崧崧

(中国能源建设集团华南电力装备有限公司,广东 广州 510450)

1988年,日本日立金属公司的吉泽克仁等人在非晶合金基础上通过晶化处理开发出了纳米晶软磁合金Finemet(Fe73.5Si13.5B9Cu1Nb3)。铁基纳米晶合金材料因其高磁导率、高饱和磁感、高居里温度、低矫顽力、低损耗等优异的软磁特性和体积小、制造工艺简单、生产成本低等优点,逐渐代替坡莫合金、铁氧体等在高频电力电子和电子信息领域广泛应用,特别是电力互感器、大功率开关电源、逆变电源、共模电感等重要元器件中。

共模电感是高频开关电源的核心元器件之一,传统的硅钢、铁氧体、坡莫合金等磁性材料因频率特性不佳、易发热、低饱和磁感、低居里温度、成本高等缺点无法满足高频开关电源中共模电感的使用条件。然而,铁基纳米晶合金材料完全克服了上述缺点,成为高频开关电源共模电感主要选择的软磁材料。高频开关电源的发展推动了铁基纳米晶合金材料在共模电感中的研究开发应用。

为获得磁性能满足要求的共模电感铁芯,本文在纳米晶软磁合金Finemet的基础上,通过调节合金成分和热处理工艺,成功制备出两种成分的满足共模电感产品性能要求的纳米晶合金带材及磁芯,并分析了合金成分的微量变化对合金晶化温度和不同频率下的电感值的影响。

1 实验材料及方法

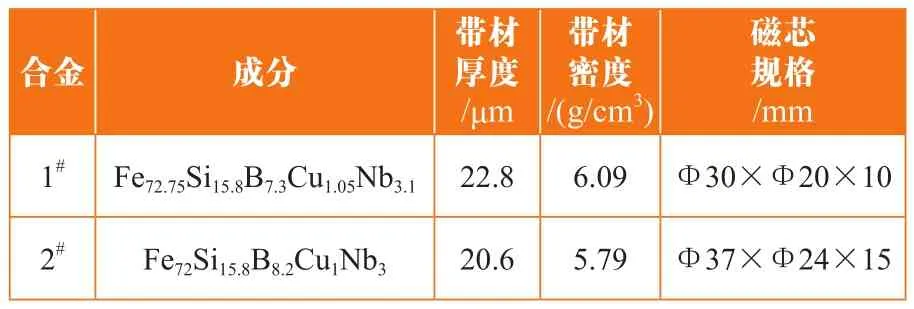

在Finemet合金的成分基础上,通过微量调节硅、硼、铌元素的含量,熔炼成分分别为Fe72.75Si15.8B7.3Cu1.05Nb3.1和Fe72Si15.8B8.2Cu1Nb3的两种合金,分别命名为1#合金和2#合金。采用单辊快淬法分别将1#合金和2#合金制备成相应的非晶合金带材。合金成分采用SPECTROLAB电火花直读光谱仪进行检测。使用型号为METTLER TOLEDO DSC 1°的差示扫描量热仪对淬态的合金带材进行DSC分析,升温速率为10℃/ min。根据共模磁芯产品要求,将制成的两种不同成分的淬态合金带材分别卷绕成不同规格尺寸的环形磁芯,然后进行退火热处理。根据DSC分析得出的晶化曲线及晶化温度,制定相应的热处理工艺:首先,用70 min从室温升高至去应力退火温度T1(℃)保温120 min,目的是消除合金带材内应力;其次,用80 min从去应力退火温度T1(℃)升高至退火温度T2(℃)并保温60 min,使非晶合金发生晶化,形成非晶和纳米晶双相共存的合金结构状态;保温结束后,磁芯样品随炉冷却。对应的合金成分、带材厚度、带材密度、磁芯规格见表1。待磁芯冷却至室温时,使用TH2828型LCR数字电桥对退火后的磁芯电感进行测试分析。

表1 1#、2#合金对应的成分、带材厚度、带材密度、磁芯规格

2 结果与讨论

2.1 DSC分析

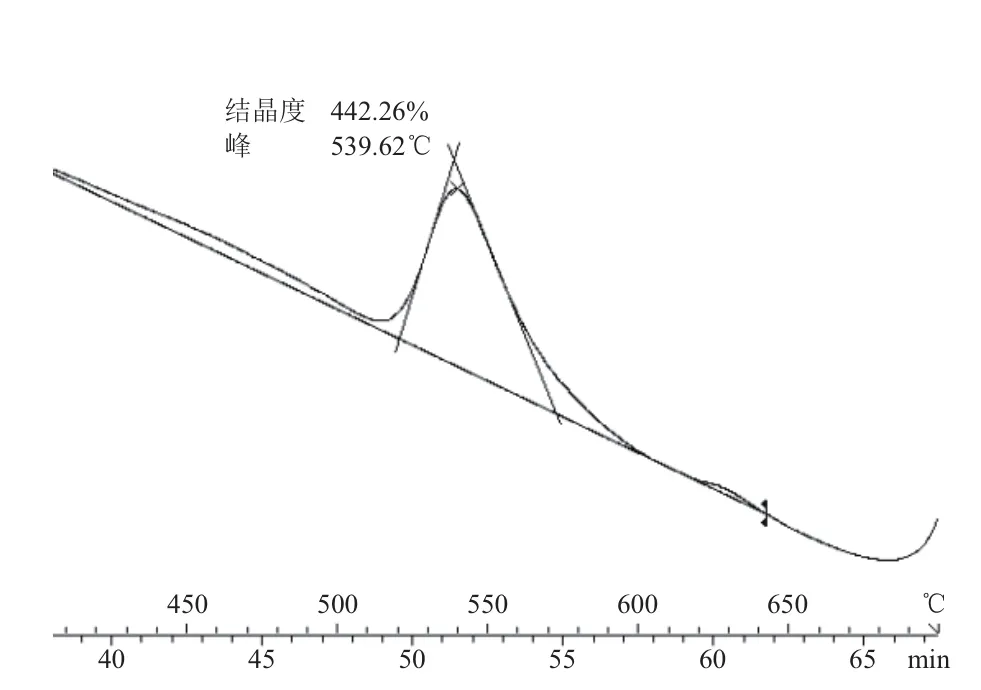

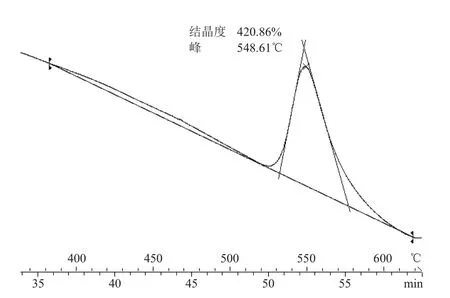

非晶合金的晶化曲线和晶化温度是确定其退火工艺的重要依据。分别对1#合金和2#合金带材进行DSC分析,得到其晶化曲线见图1、图2。由合金的晶化曲线可看出,1#合金的第一次晶化峰温度为539.62℃,2#合金的第一次晶化峰温度出现在548.61℃。非晶合金的成分决定了合金的晶化曲线。对比1#合金和2#合金的成分可知,1#合金中的铜元素含量比2#合金高出0.05at.%。铜在铁基非晶合金α-Fe基体中的固溶度极小,在铁基非晶合金晶化初期会在熔体中形成Cu原子富集团簇,造成浓度起伏,这些Cu原子富集团簇为α-Fe(Si)晶体相的析出提供异质形核的质点,降低晶化过程的晶化激活能。较高的Cu元素含量使得合金在较低的温度下发生第一次晶化,因此导致了1#合金的第一次晶化温度比2#合金的第一次晶化温度低。

不同的差示扫描量热仪其测试范围不同,本文所使用的METTLER TOLEDO DSC 1°差示扫描量热仪的测试范围是0~700℃。从图1、图2可看到,大约在690℃时,晶化曲线出现上升趋势,开始发生第二次晶化,根据此趋势猜测此两种合金的第二次晶化峰可能出现在720℃左右,由于所使用的差示扫描量热仪的局限性,未能测出合金的第二次晶化峰,但并不影响合金退火工艺的制定,仅以第一次晶化温度为依据亦可制定出合金的退火工艺。

图1 1#合金带材的DSC图谱

图2 2#合金带材的DSC图谱

非晶软磁合金材料在DSC加热分析过程中,会发生两次晶化。第一次晶化阶段是初始晶化相-纳米晶软磁相Fe(Si)的析出;第二次晶化是硬磁相Fe-B的析出,硬磁相的析出会使材料的矫顽力增大,软磁性能下降。因此,非晶合金的热处理温度应选取在第一次晶化峰温度与第二次晶化峰温度的温度区间内。根据以上两种成分合金的DSC分析结果,制定了相应合金磁芯的退火工艺,其中各成分合金带材的退火温度T1(℃)、T2(℃)见表2。

表2 1#、2#合金带材的第一次晶化温度、退火温度T1、T2

2.2 电感分析

对退火后的1#合金和2#合金带材磁芯进行电感测试,测试电压为0.3 V,频率为10 kHz、100 kHz。根据公式(1)、(2)、(3),将测试的电感L换算成有效磁导率,μe电感测试结果及有效磁导率换算结果如表3所示。表3中的“标准值”是指对应规格的铁基纳米晶磁芯应用于共模电感产品时所需要满足的电感值性能要求。

式中:μe为有效磁导率;μ0为真空磁导率,μ0=4π×10-7H/m;L为测试的电感,单位mH;Le为有效磁路长度;A为有效横截面积;a为线圈匝数;D为磁芯外径;d为磁芯内径;h为磁芯高度即带材宽度,单位均为mm。

表3 不同测试条件下退火后的1#、2#合金带材磁芯的电感值L及有效磁导率μe

由表3可看到,退火后的1#合金带材磁芯在频率10 kHz、100 kHz条件下的电感值分别达到57.2 µH、11.63 µH,基本满足共模电感用铁基纳米晶磁芯的标准电感值要求,有效磁导率分别达到7.15×104、1.45×104。2#合金带材磁芯在频率10 kHz条件下的电感值高达88.83 µH,是标准值的1.48倍,有效磁导率达到了6.95×104。本文的实验中所使用的2#合金带材磁芯在100 kHz条件下,其电感值低于标准值9 µH,仅达到标准值的66%。然而,将同批次的合金带材磁芯应用于共模电感产品时,其性能表现良好,并未影响共模电感产品的正常使用。出现上述现象的原因是即使是同批次的合金带材依然存在一定程度的成分不均匀,因而导致了磁芯的性能存在差异性。

对比1#合金和2#合金的成分可知,1#合金中的Nb元素比2#合金的高出0.1at.%,而2#合金中的B元素比1#合金高出0.9at.%。Nb元素的原子尺寸较大,在铁基非晶合金熔体中扩散缓慢,晶化过程中α-Fe(Si)相析出后,Nb元素可有效抑制α-Fe(Si)相的长大,从而细化纳米晶晶粒的尺寸,同时Nb元素还可扩大热处理温区并改善工艺性能。B元素是纳米晶软磁合金材料的主要构成元素之一,B元素含量的增加可提高合金的非晶形成能力,为后续的退火处理形成非晶-纳米晶双相共存的合金结构状态奠定基础。结合1#合金和2#合金的成分和磁性能分析可得,较高的Nb元素含量可使得合金磁芯在低频(10 kHz)和高频(100 kHz)条件下都能具备较好的电感值性能,稳定性较好,1#合金可同时适用于低频和高频环境中;较高的B元素含量可使得合金磁芯在低频(10 kHz)时具有很高的电感值,性能优异,而高频(100 kHz)时电感值较低,性能较差,2#合金较适合于低频环境中使用。

3 结语

通过单辊快淬法将Fe72.75Si15.8B7.3Cu1.05Nb3.1和Fe72Si15.8B8.2Cu1Nb3两种成分的纳米晶合金制备成淬态合金带材,对各成分的淬态合金带材进行DSC分析,并将由各成分的淬态合金带材卷绕成的环形磁芯进行退火热处理,测试退火后的磁芯低频和高频条件下的电感值,根据公式求出相应条件下的有效磁导率。

(1)进行DSC分析时,由于所使用设备的局限性,未能测出Fe72.75Si15.8B7.3Cu1.05Nb3.1和Fe72Si15.8B8.2Cu1Nb3两种成分合金的第二次晶化峰温度。从合金的晶化曲线可看到,大约在690℃时,晶化曲线出现上升趋势,开始发生第二次晶化。

(2)C u元素含量稍高的Fe72.75Si15.8B7.3Cu1.05Nb3.1合金的第一次晶化峰温度比Fe72Si15.8B8.2Cu1Nb3合金的高8℃,原因可能是较高的Cu元素含量使合金中的Cu原子富集团簇增多,α-Fe(Si)晶体相的形核质点增多,晶化激活能降低,使得合金可在较低的温度下发生第一次晶化。

(3)Fe72.75Si15.8B7.3Cu1.05Nb3.1合金带材经过“480℃保温120 min,555℃保温60 min”的退火处理后,其在低频(10 kHz)和高频(100 kHz)条件下的电感值均能满足共模电感产品对磁芯的性能要求。

(4)Fe72Si15.8B8.2Cu1Nb3合金带材经过“480℃保温120 min,560℃保温60 min”的退火处理后,其在低频(10 kHz)条件下的电感值很高,是标准值的1.48倍。将Fe72Si15.8B8.2Cu1Nb3合金带材磁芯实际应用于共模电感产品时,其性能表现良好,并未影响共模电感产品的正常使用。

[1]Yoshizawa Y, Oguma S, Yamauchi K.New Fe -based soft magnetic alloys composed of ultra fine grain structure[J].Journal of Applied Physics,1988,64(10).

[2]纪松,钱坤明.非晶/纳米晶软磁材料及其应用[J].兵器材料科学与工程,2005(1).

[3]郭敏,王寅岗,繆雪飞.非晶纳米晶软磁合金的研究进展[J].金属热处理,2010,35(11)

[4]杨兰芳.非晶纳米晶制品研究及产业化项目开发背景及应用[J].新材料产业,2005(4).

[5]张普飞,李挹红,纪朝廉,张洛.非晶微晶软磁合金系列电感材料及器件的开发应用[J].金属功能材料,2001,8(3).

[6]Ohnuma M,Hono K,Onodera H,el at.Cu clustering stage before the crystallization in Fe-Si-B-Nb-Cu amorphous alloys[J].Nanostructured Materials,1999,12(5-8).

[7]张志,李建中,郭金柱.FeCuNbSiB非晶合金的纳米晶化及其软磁性能[J].铸造技术,2009,30(3).

[8]郭敏.Fe-Si-B-Cu-P非晶纳米晶软磁合金的制备和性能要求[D].南京:南京航空航天大学,2011.

[9]张家胜.Fe-B-Cu基非晶和纳米晶软磁材料的成分和工艺优化[D].广州:华南理工大学,2014.