基于不完全齿轮机构的新型捣毛机设计与计算

李正峰

(无锡商业职业技术学院,无锡 江苏 214153)

毛料染色前,一般要经过清洗工序,目的是减小毛料张力,增强染色性能。目前有些小企业还在使用简易捣毛机进行清洗,其料筒匀速旋转,捣柱在摩擦轮的带动下,往复地砸压料筒内毛料,期间一直用水清洗毛料,达到清洗润湿的目的。由于料筒随转盘做匀速转动,捣柱的上下运动与料筒的匀速转动会发生干涉,若转盘转速较高,捣柱会因扭力作用而折断。所以这种捣毛机生产效率低,故障率高,为了解决这一问题,我们设计了一种自动化程度较高的新型捣毛机。新型捣毛机采用不完全齿轮机构,将转盘的匀速转动改为间歇运动,并用气缸控制捣柱的上下移动,实现了气电结合的程序控制生产方式。

一、不完全齿轮机构原理及特点

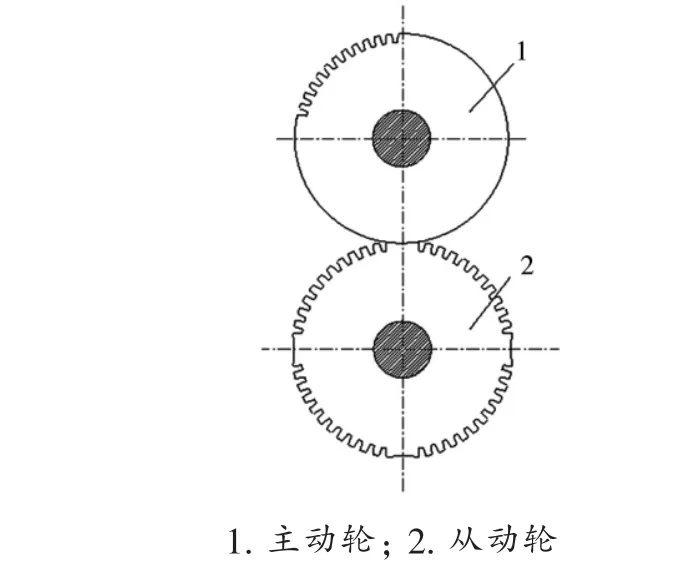

不完全齿轮机构是由普通渐开线齿轮机构演变而成的间歇运动机构。它与普通渐开线齿轮机构的主要区别在于该机构中的主动轮的轮齿不是布满在整个圆周上,而是仅有一个或几个齿。不完全齿轮机构具有结构简单、工作可靠、强度高等优点。不完全齿轮机构与普通渐开线齿轮机构一样,当主动轮匀速转动时,从动轮在运动期间也保持匀速转动,但在从动轮运动开始和结束时,即进入啮合和脱离啮合的瞬时,速度是变化的,故存在冲击,所以不完全齿轮机构一般只用于低速、轻载的场合[1]。

如图1所示,不完全齿轮机构是轮齿没有布满整个圆周的渐开线齿轮机构,当主动轮的轮齿部分与从动轮轮齿结合时,推动从动轮转动;当主动轮的轮齿部分与从动轮脱离啮合时,从动轮停歇不动。因此,当主动轮连续转动时,从动轮获得时动时停的间歇运动[2]。

图1 不完全齿轮机构

主动轮的凸锁止弧和从动轮的凹锁止弧配合,可确保齿轮停歇不动。从动轮上凹锁止弧所在的齿称为厚齿,是从动轮每段齿中首先参与啮合的齿。主动轮转一周,从动轮间歇运动的次数N等于主动轮上分布的轮齿段数。

首齿是主动轮每段齿中首先进入啮合的齿,末齿是最后进入啮合的齿。主动轮首末两对齿的啮合过程与普通齿轮机构不同,而中间各对齿的啮合过程则完全相同。从动轮各段齿槽数与主动轮相应段的齿数必相等[2-3]。

二、新型捣毛机结构组成和工作原理

(一)结构组成

新型捣毛机结构如图2所示,电机通过联轴器与蜗轮蜗杆减速器相连,蜗轮蜗杆减速器的输出轴安装主动轮,主动轮与从动轮构成不完全齿轮机构。从动轮安装于传动轴的下端,而传动轴上端为转盘,转盘上安装料筒,料筒随转盘一起旋转[3]。因为气缸具有动作快速、压力调整方便的特点,所以采用气缸作为捣柱的驱动机构。

(二)工作原理

将毛料放入料筒内,期间一直向料筒喷水,考虑到料筒的旋转运动应与捣柱的上下运动有时间顺序要求,所以将料筒的运动设计为间歇运动。料筒上对称安装4块感应体,当料筒上感应体旋转到与接近开关接近时,接近开关被触发并发出信号使气缸动作,带动捣柱向下运动,捣柱与毛料接触,依靠冲击力去挤压毛料,达到充分润滑和清洗的目的;当捣柱上升时,料筒又开始转动。捣柱的上下运动和料筒的旋转运动协调一致,既可避免捣柱因受扭转力矩而折断,又可使捣柱与毛料充分接触[4]。

根据工作要求,转盘的工作转速以n=20~30r/min为宜,因为普通气缸的速度为0.5~1m/s,而用于驱动捣柱的气缸行程一般在200~400mm之间,气缸往复运动一次所需要的时间在0.4~1.6s之间。

图2 捣毛机结构

(三)设计难点

1.参数确定

(1)动停比k的确定。从动轮运动时间和静止时间之比,即动停比应满足设计要求。

(2)主动轮首、末两齿齿顶高系数的确定。主动轮中间齿和从动轮的齿顶高与普通齿轮相同。一般取齿顶高系数但主动轮首、末两齿齿顶高系数却不相同。为了保证从动轮在每次转位前后都有相同的对称静止位置,从动轮的锁止弧中应包含有K个整数齿。一般情况下取,但K如取得不合适,可能大于1,的选取原则应避免首齿进入啮合时发生齿顶干涉,理论上可使实际上考虑加工精度的影响,常取

2.连续传动性能

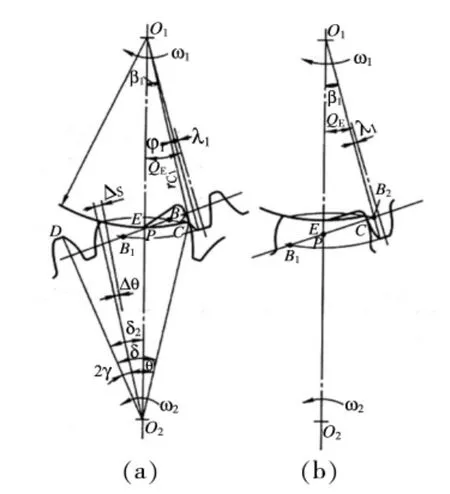

因首齿的齿顶高系数有所减小,为使首齿齿顶高降低后的重合度ε>1,当首齿离开等速比传动的实际啮合线上的B1点前(见图3),第二对齿应进入B2点啮合,否则就会产生第二次冲击。

3.锁止弧配置问题

主动轮首次进入啮合时,锁止弧终点E应在两轮中心线上,如图3所示;末齿脱离啮合时,锁止弧起点S也应在两轮中心线上,如图4所示。E点和S点分别与首齿和末齿齿根用过渡曲线(直线或凹线)相连。从动轮在静止位置的锁止凹弧应对称于中心线。为保证始啮合点C不至于因磨损变动,建议锁止凹弧两侧留有Δs=0.5m的齿顶厚[2]。

图3 首齿进入啮合位置

图4 末齿脱离啮合位置

(四)不完全齿轮机构计算

该捣毛机转盘直径为1000mm,所选电机型号为Y132s-6(P=3KW,n=960r/min),所选蜗轮蜗杆减速机为wpo120-40。因为蜗轮蜗杆的减速比i=40,则主动轮的转速n1=24r/min,所以选择从动轮转速n2=24r/min。设计要求主动轮每转1周,从动轮14转周并停歇一次。计算公式所用符号如图3和图4所示。

(1)确定模数m、齿数z和中心距a。因从动轮每次转14周,选z2=13,z2′=52,再取z1′=z2′=52,则由参考文献[2]表6-19可查得K=3,于是主动轮相邻二锁止弧间的齿数

取模数m=5mm,得中心距

(2)压力角α和齿顶高系数

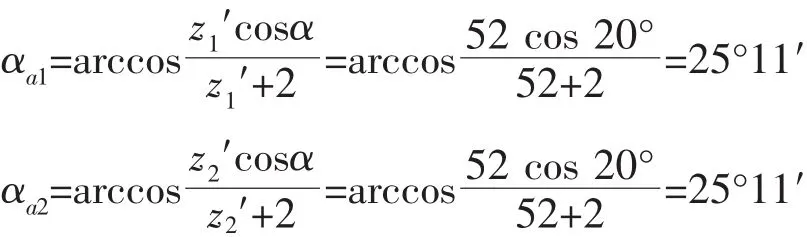

(3)齿顶压力角αa

(4)在一次间歇运动中,从动轮的转角δ′

(5)主动轮末齿脱离啮合位置时从动轮齿顶点所在的位置角δ2

因为:

所以:

(6)主动轮首齿和末齿的齿顶压力角αas和αam

取(应使),得到

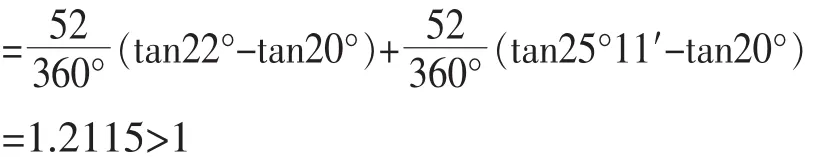

(7)首齿重合度ε

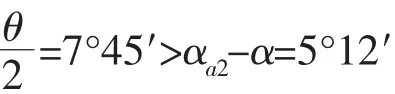

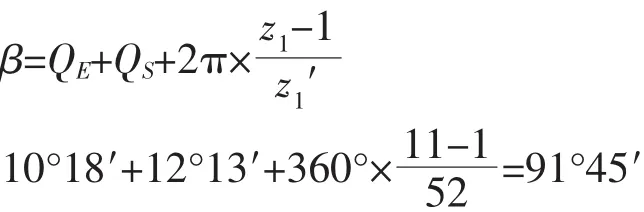

(8)从动轮锁止弧上的两个角度θ和Δθ

(9)锁止弧半径R

(10)主动轮首齿进入啮合位置时,齿顶点所在位置角β1

由于:

故:初始啮合点C在轮2顶圆上,计算β1时采用方案a。

又因为:

所以:

(11)主动轮末齿脱离啮合位置时,齿顶点所在位置角β2

(12)过主动轮凸弧终点E的向径与首齿中线间的夹角QE

(13)过主动轮凸弧起始点S的向径与末齿中线的夹角QS

(14)主动轮的运动角β

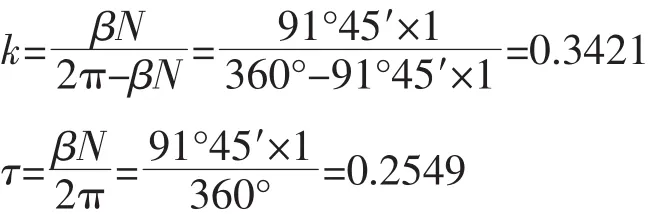

(15)动停比k与运动系数τ

(16)运动时间t2和t1停歇时间

设主动轮作等速回转,则角速度每转所需时间从动轮的运动时间和停歇时间t2可用下式表达:

由于n1=24rmi n,计算得t1=2.5s,t2=0.637s,t2′=1.863s。停歇时间t2′大于气缸往复运动一次所需时间1.6S,满足要求。

三、结论

新型捣毛机具有结构简单、操作方便、可靠性高等优点。经实际使用,其清洗效果、生产效率都有所提高,适合推广使用。

参考文献:

[1]李正峰.机械设计基础 [M].2版.北京:化学工业出版社,2015:127-128.

[2]秦大同,谢里阳.现代机械设计手册单行本(机构设计)[M].北京:化学工业出版社,2013:159-160.

[3]黄淑琴.一种捶毛机:中国,CN201210525842.X[P].2015-09-16.

[4]岳建锋.一种捣毛机设备的气动改造[J].液压与气动,2006(1):50-51.