汽油、喷气燃料、苯乙烯、甲醇等装车(船)挥发性有机物废气深度净化技术

刘忠生,王海波,王 新,廖昌建,刘志禹,赵 磊

(中国石化大连石油化工研究院,辽宁 大连 116045)

在挥发性有机液体原油、成品油和有机化学品装车(船)过程中,罐车(船舱)内的气体被液体置换出来而产生的挥发性有机物(VOCs)蒸气排放,是国内外重点控制的VOCs排放源,其中原油和成品油产生的VOCs蒸气常被称为“油气”。2007年我国发布实施的有关汽油储油库、运输、加油站等3项大气污染物排放标准[1-3]中将“油气”定义为“汽油储存、装卸、加油过程产生的VOCs气体”,并将其用“非甲烷总烃(NMHC,以甲烷计)”表征;国家标准《石油炼制工业污染物排放标准(GB 31570—2015)》和《石油化学工业污染物排放标准(GB 31571—2015)》将VOCs定义为“参与光化学反应的有机化合物,或者根据规定的方法测量或核算确定的有机化合物”,将苯乙烯列为石油化学工业废气中的有机特征污染物,并将其用“非甲烷总烃(以碳计)”表征;1992年美国环境保护局(EPA)法典将VOCs定义为“除CO、CO2、H2CO3、金属碳化物、金属碳酸盐、碳酸铵外,任何参与大气光化学反应的碳化合物,但经证明为微反应性的有机物除外”,至2016年6月共有60多种物质经证明为微反应性的而得到豁免,包括甲烷、乙烷、三氯甲烷、丙酮、乙酸甲酯等。

在成品油装车(船)操作中,汽油和喷气燃料的装卸量大、挥发性强、蒸气压高,排放的油气是国内外优先处理的对象。汽油的馏程一般为30~220 ℃,主要成分为C5~C12的链烷烃、烯烃、环烷烃和芳烃,冬季雷德蒸气压为45~85 kPa,夏季雷德蒸气压为40~65 kPa,凝点为-70 ℃以下。喷气燃料分为宽馏分型(馏程60~280 ℃)和煤油型(馏程160~300 ℃)两大类,其中被广泛使用、装车(船)量最大的煤油型喷气燃料是3号喷气燃料,其主要成分为C9~C15链烷烃、环烷烃和芳烃,冰点或凝点不高于-47 ℃。

在有机废气中,苯乙烯有一定特殊性,沸点为145 ℃,冰点为-30.6 ℃,20 ℃饱和蒸气压为0.7 kPa,恶臭气味大,受热、曝光或存在氧化剂时易聚合放热导致燃烧或爆炸,《恶臭污染物排放标准(GB 14554—1993)》和GB 31571—2015都单列了其控制指标。

从汽油、喷气燃料和苯乙烯在物理化学性质上的差异可知,很难开发一种投资和操作费用低、能够用于各种工况、各种油品和有机化学品装车(船)VOCs蒸气的处理技术。中国石化大连石油化工研究院(原抚顺石油化工研究院,简称FRIPP)长期从事VOCs废气治理技术的开发,本文介绍近年来FRIPP围绕汽油、石脑油、喷气燃料、苯乙烯、甲醇等装车(船)VOCs蒸气所开发的几种废气深度净化技术。

1 汽油、喷气燃料、苯乙烯等装车(船)VOCs排放标准

美国是第一个立法管控VOCs的国家,其大气污染物排放标准分两类,一类是针对常规污染物(包括颗粒物、O3、SO2、NOx、VOCs、HCl等)的新建固定源排放标准(NSPS),另一类是针对189种(近几年有修订)有害空气污染物(HAPs)的国家有害空气污染物排放标准(NESHAP),所述HAPs包括无机HAPs和有机HAPs,其中有机HAPs约有131种,其中又有33种属于VOCs物质。标准中将污染物按排放源的不同分为工艺排气、设备泄漏、废水挥发、储罐、装载操作5个类型,并分别制定了排放标准。针对工艺排气,NSPS一般要求TOC(总有机化合物,扣除甲烷、乙烷)削减率不低于98%,或者排放体积分数限值为20 μLL;NESHAP一般要求总有机HAPs削减98%以上或排放体积分数低于20 μLL。针对装载设施(包括装车和装船),标准要求装载方法采用浸没式灌装或底部灌装,装载排放的VOCs蒸气要密闭收集、输送到处理设备,再按工艺排气标准处理[4]。例如,1994年发布的美国EPA修订标准[5]规定每输送或收发1 L汽油,各种设备(包括油气回收处理装置)排放的尾气中烃的总质量须不大于10 mg,油气回收率为94%~97%。又例如,2012年美国EPA提出的贮罐及运输国家统一排放标准建议[6],未来拟替代石油炼制和化工行业的NSPS和NESHAP相关标准,该标准规定当单个装车鹤管年装载最大真实蒸气压大于等于27.58 kPa的油品超过1.325×105m3时,要密闭收集置换气,并采用如下技术进行处理或控制:①置换气引入火炬焚烧或控制装置,控制装置的VOCs削减率必须大于等于95%(含卤素VOCs削减率必须大于等于99%)或控制处理出口的VOCs不大于20 μLL;②置换气引入燃料气系统;③设计并运行置换气平衡系统。

中国于1996年发布实施了GB 16297《大气污染物综合排放标准》,对14种VOCs物质排放进行了限制,规定使用溶剂汽油或其它混合烃类物质的工况下NMHC最高允许排放浓度不大于120 mgm3。2007年发布实施了《汽油储油库大气污染物排放标准(GB 20950)》、《汽油运输大气污染物排放标准(GB 20951)》等3项标准;2015年发布实施了《石油炼制工业污染物排放标准(GB 31570)》、《石油化学工业污染物排放标准(GB 31571)》和《合成树脂工业污染物排放标准(GB 31572)》,并在这些工业企业内不再执行GB 16297,GB 20950,GB 20951等标准;近年来,多个地方政府也发布实施了挥发性有机物排放标准。这些标准中有关装车(船)VOCs排放控制的技术要点为:GB 20950—2007规定汽油装车过程中油气密闭收集系统任何泄漏点排放的油气体积分数不超过0.05%,油气回收处理装置排放的油气质量浓度不大于25 gm3,处理效率不小于95%,在收集油罐内油气时,罐内压力不超过4.5 kPa;GB 31570—2015规定石油炼制企业油品装卸栈桥对铁路罐车进行装油、发油台对汽车罐车进行装油、油品装卸码头对油船(驳)进行装油的原油及成品油(汽油、喷气燃料、煤油、化工轻油、有机化学品)设施应密闭装油并设置油气收集、回收或处理装置,非甲烷总烃(NMHC)去除率不小于95%或97%;关于苯乙烯废气,GB 31571—2015要求其去除效率不小于95%或97%,质量浓度不大于50 mgm3;GB 31572—2015要求其焚烧效率不小于99.9%,质量浓度不大于20 mgm3,GB 14554—1993要求15 m排气筒苯乙烯排放速率不大于6.5 kgh。

天津市地方标准《工业企业挥发性有机物排放控制标准(DB 12524—2014)》规定,实际蒸气压大于2.8 kPa的有机液体,其装载设施应配备蒸气收集系统,并密闭排气至污染控制设备或蒸气平衡系统。污染控制设备最高允许VOCs排放质量浓度为焚烧处理不大于20 mgm3、非焚烧处理不大于80 mgm3。

自2017年11月1日起,中国石化炼油板块对所有新建项目要求如下内控指标:VOCs污染源治理项目排放污染物的质量浓度原则上应小于50 mgm3(焚烧法小于15 mgm3);涉苯类VOCs项目的排放浓度原则上要求苯质量浓度小于2 mgm3、甲苯质量浓度小于8 mgm3、二甲苯质量浓度小于10 mgm3。

对比可知,我国GB 20950—2007、GB 31570—2015的汽油装车(船)控制指标与美国、欧盟标准大致相当,但GB 31570—2015增加了喷气燃料等油气控制;天津市地方标准DB 12524—2014与德国标准大致相当或更严,最严的是中国石化炼油板块的非甲烷总烃内控指标。

2 油品装车蒸气(油气)的收集和输送技术

挥发性有机液体装车过程VOCs蒸气收集和输送对其有效治理至关重要,下文以油品装车油气收集和输送为例讨论相关技术。

油品装车蒸气收集和输送技术的关键是油气密闭和输送方式。油品灌装有底部装载和顶部浸没式两种方式,底部装载进油口与油气线是分开的,容易实现油气密闭收集输送,可以通过将底部装载的输油管接口安装在油罐顶部防止漏油。老的车载油罐在罐口尺寸、圆度、封盖设计上,没有考虑油气收集问题,因此,不对罐口改造,仅在顶部浸没式装车鹤管上增加罐口密封盖,要实现油气密闭收集难度较大。常见的鹤管罐口密封盖有平板形、半球形和锥体形,在鹤管重力作用下通过橡胶面与罐口接触密封,但使用过程中常有罐口漏气现象,造成漏气的原因有密封盖与罐口不匹配、罐内油气压力大将密封盖顶起、装油过程罐体下沉导致罐口与密封盖脱离等,平衡型密封罩[8-9]、气囊式密封等较好地解决了上述问题,但增加了操作难度。

将装车油气输送到油气处理装置或蒸气平衡系统有两种方式:一是依靠油品灌入油罐挤压罐内油气产生的压力(即自压输送);二是依靠风机,推荐采用风机输送。自压输送需要关注3个问题:一是对油气密闭收集要求较高,易发生泄漏;二是配套的油气处理装置压降不能大于标准规定的4.5 kPa;三是将鹤管从一个油罐切换到另一个油罐时,油气管路要有自动锁闭系统,否则油气由于自身压力较高会泄漏到大气中。依靠风机输送,控制风机入口微负压,在密封盖与罐口之间即使发生泄漏,也是空气向油气管道中泄漏,则可以获得比自压输送更高的油气回收率。

国外对加油站汽车加油油气回收效率的研究表明:没有真空泵抽气,依靠自压输送的油气回收率仅约40%;采用真空泵抽气,气液比为1.0时的油气回收率为56%,气液比为1.5时的回收率为93%[10]。

顶部装车油气收集的密封性要好于加油枪与汽车油箱之间的密封性。FRIPP在《石油及成品油储运销售业大气污染物排放标准(征求意见稿)》编制说明中建议风机输送装车油气的气液比为1.1~1.4,气液比越大,对密封苛刻度要求越低,油气回收率越高,但油气处理装置投资和操作费用越大。当气液比大于1时,必须有空气补充进油气中,在密封盖与罐口有缝隙时,空气可通过缝隙进入油气中,但缝隙过多、过大,会增加油气向外泄漏的可能性;在密封很好的情况下,必须在风机入口管道上安装通大气的管线补充空气。

3 汽油、喷气燃料、苯乙烯等装车(装船)VOCs废气处理技术

关于现有油品和化学品装车(船)VOCs废气处理技术,方向晨等[11-12]在《石油石化企业环境保护技术》、《炼化与储运销企业环境保护处(科)长岗位培训教材》、《中国石化炼化企业VOCs综合治理技术指南》(试行)中有较为详细的介绍。在石化行业,汽油装车油气处理技术开发应用较早,对其它油品和有机化学品的装车(船)VOCs废气处理影响很大,几种主要的汽油油气处理技术概述如下。

常温柴油吸收法[13-15]:常用粗柴油作为贫吸收油,富吸收油去加氢装置或精馏塔,汽油油气回收率可达85%以上。美国最早用于回收处理汽油氧化脱硫醇尾气和汽油装车油气,是目前日本应用最多的汽油油气回收方法。它工艺简单,能够回收比柴油蒸气压高的各种VOCs物质。

-70 ℃冷凝法[16-17]:通过制冷机组将油气冷却到-70 ℃回收汽油冷凝液,回收率为80%~90%。能够回收大多数VOCs蒸气,但凝点不同的蒸气要分别处理。

活性炭变压吸附法[8,18-20]:用活性炭吸附油气,两个炭罐切换使用,饱和炭抽真空变压再生,再生油气用汽油吸收,吸收尾气再去活性炭罐吸附处理,回收率为90%~98%,是目前国内外应用最多的汽油油气回收方法。但由于喷气燃料蒸气的烃组成碳数较高,用活性炭吸附需要加热再生。用活性炭吸附苯乙烯曾发生过自燃事故。

膜分离及其组合工艺:利用高分子膜材料对油气分子和空气分子的不同选择透过性实现两者的物理分离。目前,膜分离常与柴油吸收组合使用,回收率较高,但投资较大。

活性炭变压吸附-催化氧化法:1980年代,联邦德国空气污染较重,在此背景下开发了汽油装车油气活性炭变压吸附-催化氧化处理工艺,净化气非甲烷总烃质量浓度小于100 mgm3。

低温柴油吸收法:FRIPP[21]发明了低温柴油吸收法(又称柴油低温临界吸收),继承了常温柴油吸收法能够在一个吸收塔中同时回收多种VOCs蒸气的优点,通过降低吸收温度、提高吸收压力,提高了VOCs回收率,汽油油气回收率可达97%以上。

在汽油、喷气燃料、苯乙烯、甲醇等油品和有机化学品装车(船)废气处理上,近年来FRIPP开发应用的技术有低温柴油吸收、低温柴油吸收-总烃均化-催化氧化、低温柴油吸收-焚烧、冷凝-蓄热氧化、水吸收总烃均化-催化氧化等。

3.1 汽油、石脑油装船油气“低温柴油吸收”技术

2012年,中国石化金陵分公司(金陵分公司)采用“柴油低温临界吸收回收油气”技术,建成投产国内外首套油品装船油气低温柴油吸收装置,处理沿江码头的汽油和石脑油(馏程30~220 ℃)装船油气,两种油气的入口质量浓度均按100 000~800 000 mgm3设计,装置处理量按1 100 m3h设计,可操作范围为220~1 100 m3h。装置的工艺流程示意见图1。装船油气经过循环压缩机增压后进入低温柴油吸收塔,在温度5~10 ℃、压力0.05~0.10 MPa、吸收油流量35 m3h的条件下与贫吸收油逆流接触进行吸收处理,贫吸收油采用常减压直馏柴油,富吸收油送加氢装置进行处理。如果贫吸收柴油中含有硫化氢,则需配套碱液脱硫反应器。

图1 低温柴油吸收工艺流程示意

2012年9—10月吸收装置入、出口气体(采样编号为1~6)的分析结果见表1。

表1 汽油和石脑油装船油气低温柴油吸收装置入、出口气体分析结果

从表1可以看出,装置处理后净化气的总烃(包括甲烷和非甲烷)质量浓度小于10 gm3,因而其NMHC的质量浓度必然小于10 gm3,净化气符合标准GB 31570—2015,总烃去除率达97%以上,按装油量核算每年可回收油气1 000 t以上。目前,金陵分公司正在建设低温柴油吸收尾气蓄热氧化处理(RTO)装置,净化气设计指标为:ρ(NMHC)<15 mgm3,ρ(苯)<2 mgm3,ρ(甲苯)<8 mgm3,ρ(二甲苯)<10 mgm3。

3.2 汽油、喷气燃料装车油气“低温柴油吸收-总烃均化-催化氧化”技术

2013年,中国石化齐鲁分公司炼油厂(齐鲁石化炼油厂)建成投产国内外首套油品装车油气低温柴油吸收装置,处理火车汽油装车油气,一列火车挂24~48节油罐车,每节油罐车的容积为50 m3、装油45 t,火车用牵引车移动,每次3~6根鹤管一起向对应的油罐装油,汽油最大流量为180 th(240 m3h),每个鹤管流量为30~80 m3h,油气处理装置处理量按300 m3h设计。

鹤管与油罐车之间采用气囊式密封,罐车排出油气通过支管汇集到总管,再用液环压缩机输送到低温柴油吸收装置,油气总管有带调节阀和流量计的通大气管线、防止油罐车内出现负压,每根鹤管的输油管线设置流量计、每根引气支管设置压力、流量、调节阀等仪表。表2是鹤管输油量、引气支管内压力和气体流量测试数据。其中,第一次测试从2013年11月3日10:20开始,1号、3号、5号、7号、9号、11号鹤管用同一台油泵装车,用同一台液环泵引气;第二次测试从2013年11月7日17:20开始,8号、10号、12号鹤管用同一台油泵装车,用同一台液环泵引气。第一次测试时,引气支管内压力为0.750 0 kPa(正压)到-0.091 2 kPa(负压),由于抽气量小、负压不足,从各支管抽出的总气量为187 m3h,油泵总装油量为244 m3h,总抽气量小于总装油量;第二次测试时,增大了抽气量,引气支管内压力达到-0.104 0~-0.172 0 kPa,支管内引气量大于对应的鹤管装油量,总抽气量为242 m3h,总装油量为237 m3h,总抽气量大于总装油量。以上两组数据说明,装车时抽气量要足够大、且在各支管内都形成一定负压,才能将装车油气全部抽进处理装置。

表2 油罐车进料量和装置引气量、引气支管气体压力

分别在2013年11月5日、7日各进行一次汽油装车作业,装车期间低温柴油吸收装置的油气量为201~271 m3h,柴油流量为17.6~23.4 m3h,温度为9.7~11.6 ℃,吸收塔内压力为0.08~0.10 MPa,吸收塔入、出口总烃浓度如表3所示。由表3可知,作业期间装置入口总烃质量浓度为530~852 gm3,出口总烃质量浓度为8.2~20.7 gm3(不大于25 gm3),总烃去除率不小于97.0%。

表3 汽油装车油气低温柴油吸收装置进出口总烃浓度

GB 31570—2015发布后,齐鲁石化炼油厂需要对喷气燃料汽车和火车装车油气进行处理,当地环保局也要求汽油装车油气质量浓度减少到小于30 mgm3才能排放。因此,齐鲁石化炼油厂对原低温柴油吸收装置进行改建,增加了“总烃均化-催化氧化”部分,构成“低温柴油吸收-总烃均化-催化氧化(简称AHCO-1,Absorption-Homogenization-Catalytic Oxidation)”装置,工艺流程如图2所示。此次改建没有扩大低温柴油吸收塔,喷气燃料装车油气直接去总烃均化-催化氧化装置处理,仅在没有汽油装车任务时才能将喷气燃料装车油气送低温柴油吸收塔处理。其中,采用的FS型总烃浓度均化剂能够通过吸附解吸功能使总烃浓度均匀化处理,防止吸收塔异常时进入催化氧化反应器的废气中有机物浓度大幅度波动。改建装置于2017年2月建成投产。

图2 低温柴油吸收-总烃均化-催化氧化工艺流程示意

2017年7—8月,齐鲁石化炼油厂喷气燃料和汽油装车过程排放油气总烃质量浓度分别为10 000~30 000 mgm3和100 000~400 000 mgm3,经低温柴油吸收和催化氧化处理后的出口总烃浓度如表4所示。由表4可以看出,所有净化气的总烃质量浓度均小于20 mgm3(通过严格控制可稳定至小于15 mgm3),喷气燃料装车油气总烃去除率达99%以上,汽油装车油气总烃去除率达99.9%以上。

表4 汽油和喷气燃料装车油气低温柴油吸收-总烃均化-催化氧化装置出口总烃浓度

油品装车油气属于间歇排放,油气处理装置的操作模式对处理效果和节能影响很大。在没有装车任务时即停运油气处理装置,比较节能;但在装车前,油气处理装置应先启动并达到规定的温度、流量等参数。如果装车作业频繁,低温柴油吸收和催化氧化装置宜保持连续运行状态。装车操作间隙,没有油气,可以用小流量空气通过低温柴油吸收塔,或用小流量空气在加热器-催化氧化反应器之间循环,来保持催化氧化反应器入口温度,这样既保证油气处理效果又节能。

3.3 汽油、苯乙烯、芳烃等装车油气“低温柴油吸收-克劳斯尾气焚烧炉”处理技术

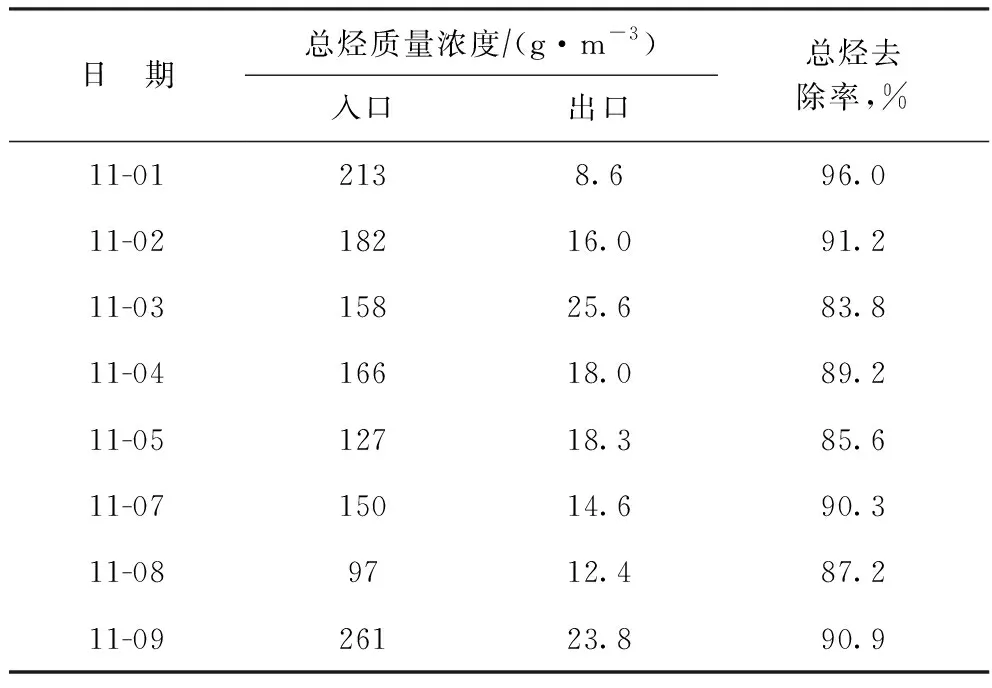

2017年10月,中国石化青岛炼油化工有限责任公司建成投产火车和汽车装车油气低温柴油吸收装置,油气处理量为1 800 m3h,油气种类有汽油、喷气燃料、苯乙烯、二甲苯、苯、C9和MTBE,其中,汽车装车最大排放气量为1 079.2 m3h,火车装车最大排放气量为660 m3h,合计最大排放气量为1 739.2 m3h。低温柴油吸收塔入、出口总烃浓度见表5。吸收尾气进现有克劳斯焚烧炉处理,正常工况下焚烧炉烟气中非甲烷总烃质量浓度小于10 mgm3,苯、甲苯、二甲苯的浓度均低于检出限。

表5 汽油、苯乙烯、芳烃等装车油气低温柴油吸收装置进出口总烃浓度

低温柴油吸收尾气进入焚烧炉前,应与加氢脱硫后的克劳斯尾气充分混合,混合气中氧体积分数应小于3%,以保证系统安全。

3.4 汽油油气“冷凝-蓄热氧化”技术

汽油氧化脱硫醇尾气中含有汽油油气、氧气、氮气和水蒸气,油气体积分数为20%~40%,类似于汽油装车油气。2007年中国石化沧州分公司建成投产一套处理量为150 m3h的汽油氧化脱硫醇尾气冷凝-蓄热燃烧(氧化)处理装置[17]。在0~5 ℃,尾气中的大部分水蒸气凝结成水;在-60~-70 ℃,85%~90%的油气冷凝回收;油气中体积分数为2%~5%的不凝气进入两床蓄热氧化(RTO)装置处理,净化气总烃质量浓度可小于50 mgm3。2015年,中国石化南京化学工业有限公司采用FRIPP技术建成投产一套氯苯废气三床RTO-碱液洗涤脱HCl-吸附脱二噁英装置,净化气非甲烷总烃质量浓度小于10 mgm3。根据上述工业应用结果,FRIPP为某企业编制了码头汽油装船油气冷凝-三床RTO处理方案。

3.5 甲醇、乙酸等化学品装车VOCs废气“水吸收总烃均化-催化氧化”技术

2017年发布的《中国石化炼化企业VOCs综合治理技术指南(试行)》建议甲醇、乙醛、乙酸等易溶于水的化学品装载作业排气采用水吸收或吸收-催化氧化处理。

化学品装车VOCs废气间歇排放,总烃浓度波动很大;聚酯生产废气中含有乙醛等水溶性污染物,其废气总烃浓度也波动较大。2004年,中国石化仪征化纤股份有限公司采用吸收及总烃浓度均化-催化氧化技术建成聚酯废气处理工业装置,水吸收液循环使用,通过乙醛-水体系的气液相平衡使进入反应器的有机物得到均匀化处理、进入催化氧化反应器的有机物浓度相对稳定,防止反应器内床层温度剧烈波动而影响催化剂和反应器使用寿命,净化气达标排放[22-23]。

2013年中国石化上海石油化工股份有限公司采用水吸收总烃均化-催化氧化(简称WAHCO-2)技术建成投产醋酸、甲醇、醋酸乙酯等化学品装车废气处理工业装置,净化气符合国家和上海市排放标准,非甲烷总烃质量浓度小于50 mgm3。

4 结 论

(1)我国汽油装车(船)VOCs排放指标与美国、欧盟大致相当,天津市工业企业VOCs废气排放标准与德国大致相当或更严,最严格的是中国石化炼油板块非甲烷总烃内控指标。

(2)顶部浸没式鹤管装车VOCs蒸气推荐采用风机输送到处理装置。

(3)汽油、石脑油装船油气采用低温柴油吸收技术处理,可使净化气总烃(甲烷+非甲烷总烃)质量浓度小于10 gm3,总烃去除率可达97%以上。

(4)汽油、喷气燃料装车油气采用低温柴油吸收-总烃均化-催化氧化(WAHCO-1)技术处理,汽油油气回收率达96.8%~98.7%,催化氧化出口总烃质量浓度小于20 mgm3,总烃去除率达99%以上。

(5)汽油、苯乙烯、芳烃等装车混合VOCs废气采用低温柴油吸收-克劳斯尾气焚烧炉技术处理,柴油吸收塔出口总烃质量浓度为8.6~25.6 gm3,再经过焚烧炉处理,烟气中非甲烷总烃质量浓度可小于10 mgm3。

(6)汽油油气采用-70 ℃冷凝-蓄热氧化(RTO)技术处理,油气回收率达85%~90%,两床RTO净化气总烃质量浓度可小于50 mgm3。

(7)甲醇、乙酸等化学品装车VOCs废气采用水吸收总烃均化-催化氧化(WAHCO-2)技术处理,净化气非甲烷总烃质量浓度小于50 mgm3,符合国家和上海市地方标准。

参考文献

[1] GB 20950—2007.储油库大气污染物排放标准[S].2007

[2] GB 20951—2007.汽油运输大气污染物排放标准[S].2007

[3] GB 20952—2007.加油站大气污染物排放标准[S].2007

[4] 张国宁,郝郑平,江梅等.国外固定源VOCs排放控制法规与标准研究[J].环境科学,2011,32(12):3501-3508

[5] U S Environmental Protection Agency.40 CFR Part 63.Subpart R-National Emission Standards for Gasoline Distribution Facilities(Bulk Gasoline Terminals and Pipeline Breakout Stations):Proposed Rule[S].1994

[6] U S Environmental Protection Agency.40 CFR Part 65.National Uniform Emission Standards for Storage Vessel and Transfer Operations,Equipment Leaks,and Closed Vent Systems and Control Devices;and Revisions to the National Uniform Emission Standards General Provisions:Proposed Rule[S].2012

[7] Joint Research Centre,Institute for Prospective Technological Studies(IPTS),European IPPC Bureau.Best Available Techniques(BAT)Reference Document for the Refining of Mineral Oil and Gas[R].Luxembourg:Publications Office of the European Union,2015

[8] 陈家庆,朱玲.油气回收与排放控制技术[M].北京:中国石化出版社,2010:129-135

[9] 朱好生,陈广卫,向海陵.活性炭吸附解吸油气回收技术的应用与发展[J].炼油技术与工程,2007,37(12):16-20

[10] 王连军,马艳勋,张鑫巍,等.膜技术在加油站油气回收过程的应用[J].膜科学与技术,2007,27(3):91-94

[11] 方向晨.石油石化企业环境保护技术[M].北京:中国石化出版社,2016:116-225

[12] 李刚.炼化与储运销企业环境保护处(科)长岗位培训教材[M].北京:中国石化出版社,2016:186-228

[13] 张建伟.我国吸附法油气回收技术发展状况[J].石油商技,2001,19(3):21-23

[14] 杨正山.柴油吸收法油气回收装置的工艺特点及应用[J].炼油技术与工程,2007,37(5):40-42

[15] 左传海.汽油火车装车台油气回收装置运行分析[J].安全技术,2009,9(4):18-20

[16] 张金,王建基,张兴华.冷凝式油气回收装置研究[J].石油规划设计,2006,17(5):46-47

[17] 王海波,宋安泰,刘忠生.汽油氧化脱硫醇尾气冷凝-蓄热燃烧技术[J].炼油技术与工程,2010,40(9):58-61

[18] 姜春明,李俊杰,张卫华,等.吸附法油气回收装置的研发与应用[J].安全、健康和环境,2006,6(2):3-5

[19] 谭胜.油气回收技术的应用与比较[J].当代化工,2008,37(1):35-37

[20] 黄维秋,徐效梅,林毅,等.基于吸收和吸附的油气回收集成工艺[J].石油化工高等学校学报,2009,22(1):56-60

[21] 刘忠生,廖昌建,方向晨,等.柴油低温临界吸收油气回收技术的应用[J].石油炼制与化工,2013,44(8):37-40

[22] 刘忠生,张忠安,王新,等.水吸收-催化燃烧法技术处理PET聚酯的中试研究[J].石油炼制与化工,2003,34(4):58-60

[23] 王新,刘忠生,王海波,等.聚酯生产有机物废气催化燃烧处理工业应用[J].当代化工,2006,35(4):280-283