乘用车车门铰链正向布置技术研究

高尚鹏,刘海根,邴 建

Gao Shangpeng,Liu Haigen,Bing Jian

(北京汽车研究总院有限公司,北京 101300)

0 引 言

在车门铰链布置方面,通常的设计开发流程是:造型部输出新车型CAS(Concept A Surface,汽车初步造型面)给工程部门进行可行性分析,由工程部门进行铰链初始数据布置和运动校核分析,通过设计修改迭代的方式,完成铰链的布置和分缝可行性分析反馈。这种设计方法往往要经过多版造型数据的修改和确认,效率非常低;同时车门系统开发过程中,门锁、限位器、密封条、导轨设计布置[1]以及车门系统品质设计都需要围绕着铰链轴线进行定义;因此铰链布置及其轴线定义直接影响着整车开发周期以及车门系统的性能设计品质。

基于铰链布置要素分析、工艺制造和环境匹配参数分析研究,提出了一种限制边界的车门铰链设计布置关键技术,并结合某新车型开发,采用该方法完成了车门铰链设计参数布置,并进行了DMU仿真分析和性能分析,验证设计方法符合要求。

1 铰链设计布置开发原则

1)通用化选用原则。

同平台车型尽量选用相同规格铰链进行布置开发,减少模具投入,缩短开发周期,降低成本;

2)DMU运动保证原则。

车门铰链的布置要满足车门在理论状态及调整状态下的DMU设计要求;

3)性能保证原则。

车门铰链布置要满足车门系统的垂向刚度等性能指标要求;

4)关联布置原则。

开发阶段,铰链、门锁、限位器等零部件进行协同布置,以获得较好的车门开关门品质设计参数。

2 铰链布置要素分析

通过对多款车型的铰链布置分析、主断面设计和仿真运动分析研究,铰链轴心到铰链车身侧安装面距离、铰链间距、铰链倾角以及铰链在车身上的坐标空间位置是影响车门铰链布置和运动分析的关键要素。

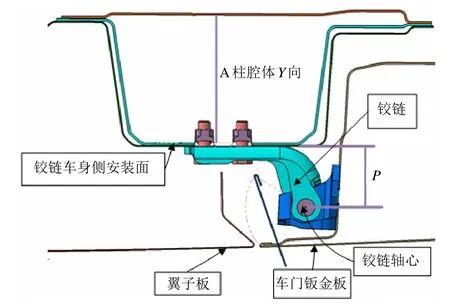

2.1 铰链轴心到铰链车身侧安装面距离

P是铰链轴心到铰链车身侧安装面的距离,如图 1所示。当车门总成绕铰链轴线旋转至最大角度时,P值主要影响车门与铰链车身侧本体以及安装螺栓之间的距离是否满足最大开启角度设计要求,同时也是影响车门铰链处主断面A、B柱腔体Y向尺寸的关键因素之一,影响其扭转刚度和碰撞性能。因此,P值定义需要充分考虑以上限制要素,规避各种开发风险和成本浪费。不同的A柱腔体Y向尺寸对碰撞刚度的性能影响见表1。

图1 铰链轴心到铰链车身侧安装面距离

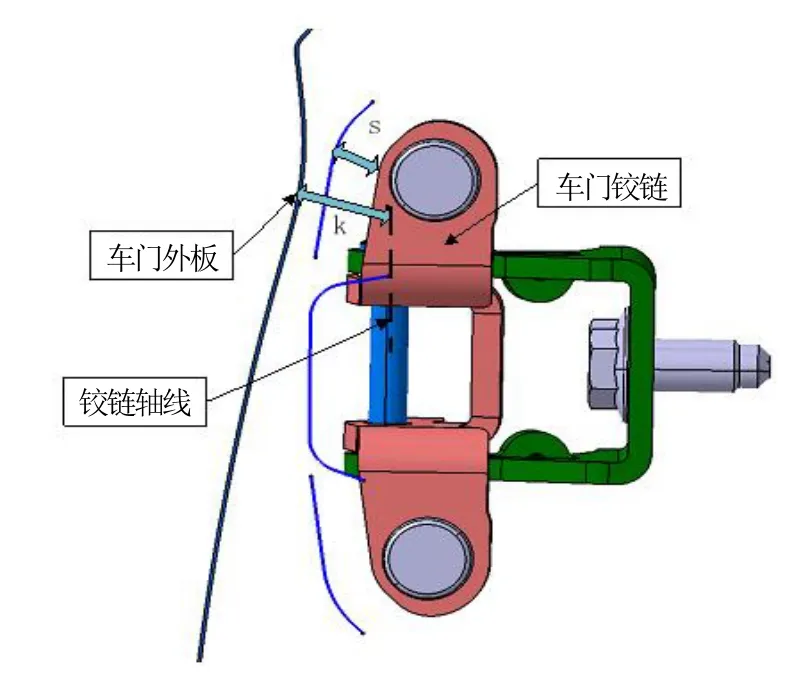

表1 Y向尺寸对碰撞性能的影响

2.2 车门铰链间距

车门铰链间距指的是车门下铰链下端面至车门上铰链上端面之间的距离。车门铰链的间距需结合车门的整体尺寸,以满足车门使用刚度等性能要求为准进行定义。设计开发时,通常基于以下原则:

1)车门重心位置要落在以上、下铰链、门锁中心啮合点所构成的三角形区域内;

2)以上、下铰链布置间距为基准形成的铰链系统,能够满足纵向、横向载荷的国家标准要求,满足车门系统的设计性能定义要求;

3)以上、下铰链间距为基准形成的铰链系统,满足车门系统下垂刚度使用规定要求。

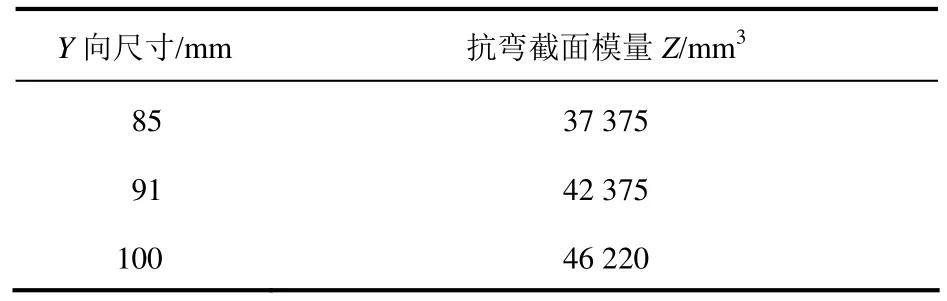

2.3 铰链倾角

铰链倾角是影响车门开关门品质的关键参数之一[2]。不同的铰链倾角,影响车门的抬高量以及车门质量在车门铰链法向平面的分量大小,即影响车门的自关闭力矩。为获得较好的自关闭力矩,设计布置时,通常采用参数化设计方法对其进行优化,采用车门水平自关闭力矩图对其进行评价,如图 2所示,以获得最佳的车门开关门品质参数。

图2 倾角对车门水平自关闭力矩的影响

2.4 车门铰链空间位置定义

车门铰链空间位置布置时,首先通过参数化设计,确定车门下铰链安装位置。

1)X方向,基于造型提供的初版CAS面车门分缝线的位置为参考,参照对标车型铰链与分缝线的相对理论尺寸进行初步定义。

2)Y方向,基于车门外板到车门内板的距离,调整边界距离以及铰链轴中心至铰链边界的Y向距离。

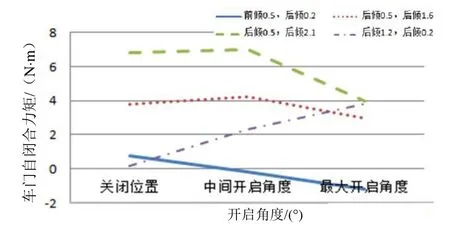

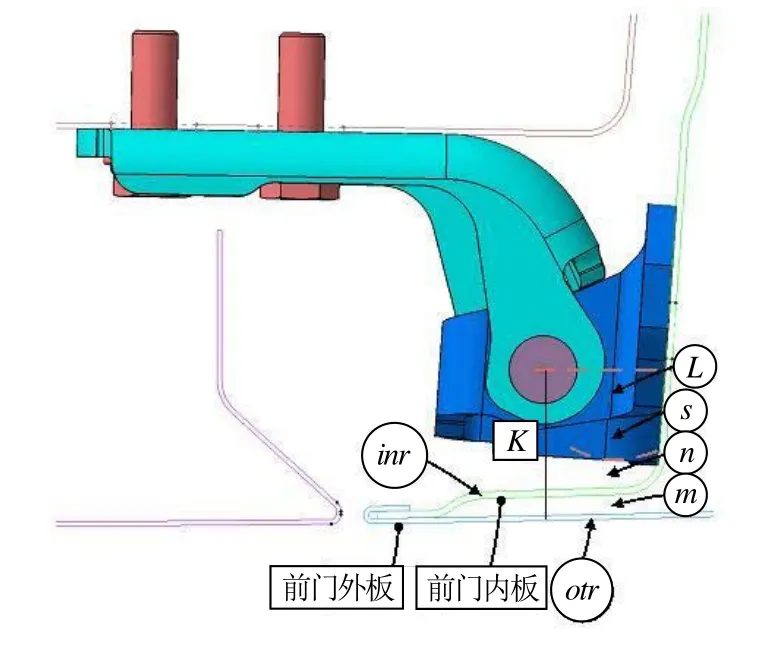

铰链轴心到车门外板A面的Y向距离为K。K值是铰链Y向坐标定义的重要参数,K值的定义主要由主机厂依据工艺制造水平、内外板材料厚度、铰链安装调整许可空间等几项指标确定。后视图中铰链调整的许可空间如图3所示,某车型K值参考指标设计如图4所示。

图3 铰链最大调整间隙

K值定义为

其中s值为

式中,DTS(Dimensional Technical specification)为面差值;otr为外板料厚;m为车门内外板最小间隙;inr为内板料厚;n为车门圆角到铰链车门侧安装面边界的距离;s为铰链调整距离;q为铰链车门侧安装面最外则边界到铰链轴线r向的距离。

图4 铰链边界到外板A面的Y向距离

3)Z方向,以车门门洞止口水平边(X向)为基准,向上偏移距离LZ,LZ为车门下铰链下端面的位置[4]。

式中,LZ1为前门内板圆角半径,LZ2为预留的Z向调整间隙。

待下铰链安装位置定义后,依据车门铰链间距及车门倾角的定义方法,获得相应的上铰链位置。采用坐标变换,将上、下铰链移动至布置安装位置。

3 车门铰链布置及运动极限分析

根据铰链布置关键影响要素,以及结合工艺制造、面差调整等实际应用环境,使得车门满足空间运动要求。提出了以车门装配极限位置为基准的车门铰链布置方法,从而进行车门铰链位置定义和分缝线设计。

3.1 极限装配状态理论分析

车门在运动过程中,与周边环境件发生干涉的状态为其运动的极限状态,找出极限状态边界及边界条件下铰链布置位置区间,即可完成车门铰链布置。

车门铰链运动的边界条件为

式中,Lmin为最小运动距离,Ls为运动安全距离,∈为工艺条件不利影响距离。

在制造偏差、面差调整等影响下,Lmin最小极限距离为0 mm。即运动安全距离值Ls等于工艺条件不利影响距离值∈,也就是车门运动过程中,在考虑工艺条件的情况下,以铰链轴为中心,车门外板包边圆弧与翼子板等环境件轮廓边界的相切位置。

3.2 往前极限位置分析

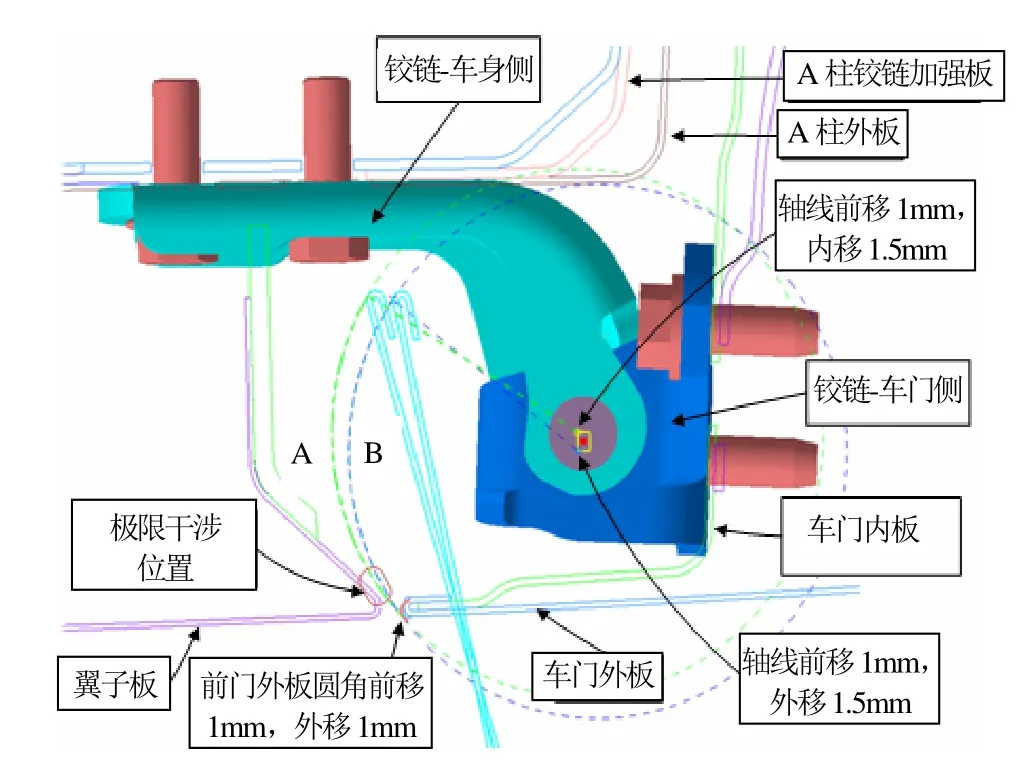

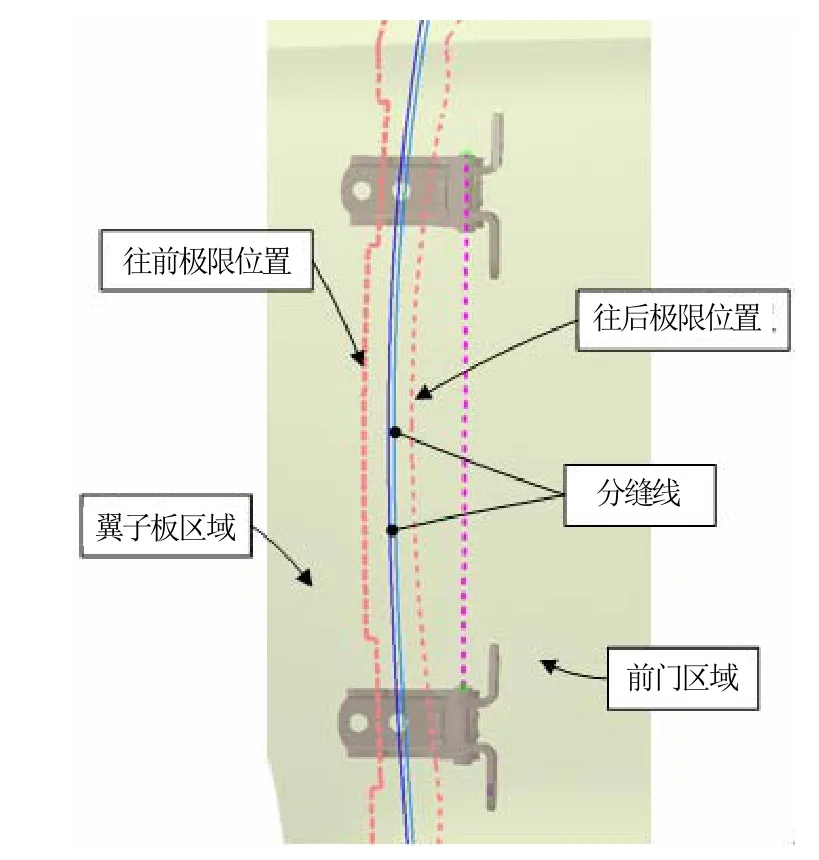

前门开闭运动时,前门包边圆角与翼子板相对极限位置分析如图5所示。

图5 分缝线最前极限位置

图5为前门铰链轴线前移1 mm、内移1.5 mm,前门外板前移1 mm、外移1 mm,以及前门铰链轴线前移1 mm、外移1.5 mm,前门外板前移1 mm、外移1 mm 2种装配状态下的设计分析,所获得的外板轮廓曲线为图中A、B。通过图5可以看出,在轮廓A条件下,前门圆角与翼子板运动的极限状态距离最小。Lmin最小距离发生在轮廓A与翼子板圆角相切时车门分缝所在位置。

因此,前门铰链轴线前移1 mm、内移1.5 mm,前门外板前移1 mm、外移1 mm所获得的边界轮廓为前门与翼子板之间的最小极限条件。

同样,后门开闭运动时,后门铰链轴线前移 1 mm、内移1.5 mm,后门外板前移1 mm,前门外板内移3 mm(3 mm为锁栓调整的过关状态)所获得的边界轮廓为后门与前门之间的最小极限条件。

3.3 往后极限位置分析

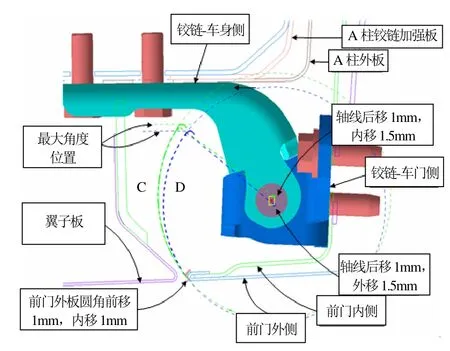

前门开闭运动时,前门开启至最大角度时,前门外板与铰链车身侧及安装螺栓之间极限距离分析如图6所示。

图6为前门铰链轴线后移1 mm、内移1.5 mm,前门外板前移1 mm、内移1 mm,以及前门铰链轴线后移1 mm、外移1.5 mm,前门外板前移1 mm、内移1 mm 2种装配状态下的设计分析,所获得的外板轮廓曲线为图中C、D。通过图6可以看出,轮廓C为前门外板与铰链车身侧及安装螺栓之间极限位置,此时距离最小。Lmin最小距离发生在预留相应的安全距离位置。

图6 分缝线往后极限位置

因此,前门铰链轴线后移1 mm、内移1.5 mm,前门外板前移1 mm、内移1 mm所获得最大角度位置,为前门与铰链车身侧及安装螺栓之间的最小极限条件。

同样,后门开闭运动时,后门铰链轴线后移1 mm、内移1.5 mm,后门外板前移1 mm、内移1 mm所获得最大角度位置,为后门与铰链车身侧及安装螺栓之间的最小极限条件。

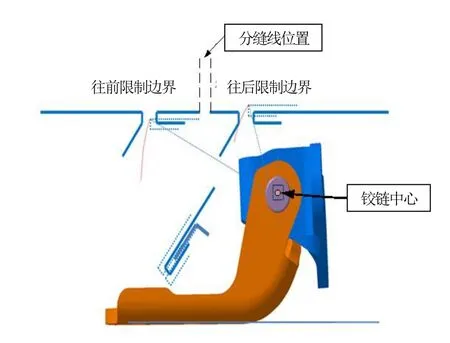

3.4 前后限制边界

分缝线前后限制边界通过上述往前和往后极限位置分析,依据最小安全距离设计要求,推导出的分缝线在X向往前和往后限制边界,以及铰链中心点的空间区域位置,如图7所示。

图7 分缝线前后限制边界

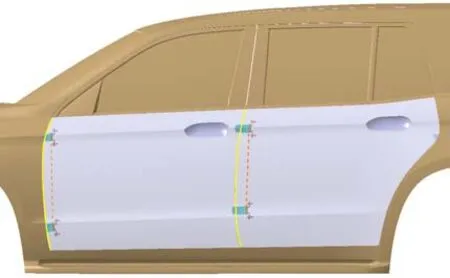

3.5 基于限制边界的车门铰链布置及分缝线

在新车型开发可行性分析及车门铰链布置时,根据车门分缝线前后最大限制边界理论,可以获得车门铰链的布置位置及分缝线设计区域。前车门分缝线前后限制边界及铰链布置如图 8所示,采用该方法获得的某车型侧车门分缝线及铰链布置位置如图9所示。

图8 前车门分缝线前后边界限制

4 数据分析和试验验证

4.1 DMU运动分析

DMU运动仿真分析可以用来检验车门铰链的布置是否符合设计要求,分缝线的位置是否满足最小间隙要求。检验以该方法设计好的某车型前车门分缝线(图9)。

图9 侧车门分缝线及铰链布置位置

前车门铰链轴线及车门处于理论位置,前车门开启至10.2°时,车门与翼子板间隙最小,为2.54 mm,大于工程设计要求的最小间隙2.5 mm。

前车门铰链轴线及车门处于理论位置,车门在过开 3°(铰链开度为 71°+3°=74°)时,车门与铰链的最小间隙为5.75 mm,大于工程设计要求最小间隙3 mm。

4.2 车门系统性能分析

待车门铰链位置确定后,进行车门性能指标CAE分析,通过计算分析,车门Z向垂向刚度为215 N/ mm,最大残余变形为0.15 mm,符合设计要求。

样车完成后,对车门系统进行了10万次开闭耐久试验,试验结束后,车门铰链开启功能正常且无异响,车门下沉量为0.2 mm,纵向载荷和横向载荷满足法规要求。

5 总 结

采用基于限制边界条件的车门铰链正向设计方法,充分考虑车门铰链的关键设计要素和车身工艺制造要求,规范铰链布置的设计准则。通过DMU运动分析和性能分析,验证该方法用于车门铰链布置切实有效可行,能够有效缩短车门铰链的设计开发周期。

[1]沈茂涛.车门铰链及行李箱盖扭杆弹簧的布置计算[J]. 汽车技术,2012,443(8):29-31.

[2Kavthekar, Badadhe A .Numerical Analysis of Door Closing Velocity for a Passenger Car.[J]. International Jounal on Cybernetics&informatics,2015,4(2):1-16.

[3]雷学明,王大鹏.车门铰链布置设计[J]. 汽车实用技术,2015(3):19-20.

[4]李华伟.车门铰链布置研究[C]//安徽省科协年会机械工程分年会,2008.