焊接烟尘扩散数学模型研究*

闪顺章,王从陆

(中南大学 资源与安全工程学院,湖南 长沙 410083)

0 引言

焊接烟尘的粒径分布通常在1 um[1]以下,属于可吸入性粉尘。焊尘颗粒中通常含有Fe、Mn、Cr、Zn等金属及其氧化物[2-3],对人体危害大。焊尘浓度是表征焊接烟尘扩散的重要参数,焊态下焊接烟尘的空间分布特征可通过焊尘的浓度分布近似确定。目前,针对焊接烟尘的研究成果较多,肖诗祥等利用湍流扩散理论建立了焊接烟尘扩散的数学模型[4],是目前公认的理论研究成果。但是,实际计算过程中发现,湍流扩散模型的计算结果与实际数据有一定偏差,不能很好地表征焊接烟尘的扩散特征。因此,本文在充分研究肖诗祥的数学模型和高斯烟羽模型[5-6]的基础上,采用数学模型计算的方法,获得不同数学模型计算得出的焊接烟尘浓度空间分布特征,并用实验数据与之进行对比和误差分析,确定表征焊接烟尘扩散的较优数学表达,以期为进一步研究焊态下焊接烟尘空间浓度特征和烟尘危害控制提供理论指导。

1 现场实验

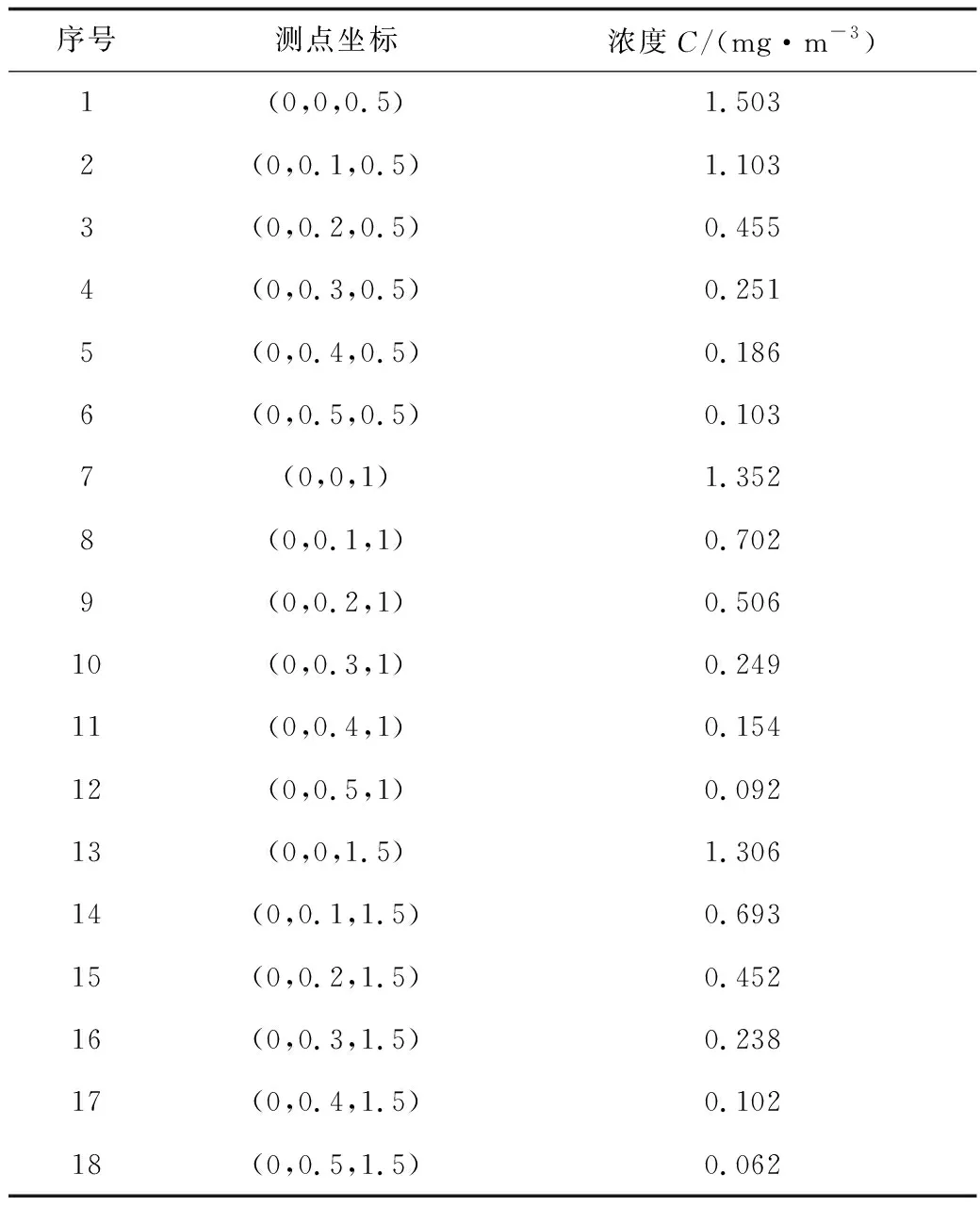

从单个焊点出发,研究无风工况下连续焊接作业时焊接烟尘的浓度分布。以焊点为原点,水平方向分别为x、y方向,竖直方向为z方向建立空间直角坐标系。在xoz平面内布点测量,选取测点高度分别为0.5 m,1.0 m,1.5 m的截面,分别布置测点(0,0,0.5)、(0,0.1,0.5)、(0,0.2,0.5)等18个[7],并依次标明序号。采用PC-3A(s)型粉尘检测仪测量粉尘浓度,实验测得的数据如表1所示。

由实验数据可知:

1)焊接烟尘在向上扩散的同时,也会沿着水平方向扩散,无风状态下,焊接烟尘在水平方向的扩散呈“各向同性”,烟羽呈漏斗状分布。

表1 各测点实验数据Table 1 The experimental data of each Measuring point

2)1.5 m以下的焊接烟尘,主要集中在半径0.5 m的柱体范围之内。

3)同一截面层上,随着焊尘的水平扩散,焊尘浓度会逐渐降低,甚至会出现浓度骤降,此后焊尘浓度的下降程度逐渐趋于平缓。

2 肖诗祥的数学模型

肖诗祥等将焊点视作1个位于地面的连续发尘源,应用大气湍流扩散理论[4]建立焊接过程中烟尘扩散的数学模型:

(1)

(2)

(3)

(4)

因此,只要确定了焊尘在某一高度处中心轴线上的浓度值,就可以利用式(3)计算出扩散系数,进而利用式(1)计算任意位置处的浓度值。

3 高斯烟羽模型研究

3.1 基本假设

根据《环境影响评价技术导则—大气环境》,高斯烟羽模型一般用于评价连续发尘源在有风条件下对环境的影响。高斯烟羽模型的研究对象为连续发尘源,在使用该模型进行计算时,污染源和烟气需满足以下假设[8]:

1)污染源散发均匀持续,即源强一定。

2)污染气体性质稳定,扩散过程中不发生化学反应。

3)污染气体在水平方向上的扩散呈“各向同性”,并与扩散系数有关。

4)不考虑重力对污染物的影响等。

3.2 数学表达

高斯烟羽模型的一般表达式[8-10]如下:

(5)

(6)

式中:C(x,y,z)表示污染物散发过程中任一位置处的污染物浓度;Q表示污染物源强;σx、σy、σz表示污染物在各个方向的扩散系数;h为混合层高度;k为反射次数;He为烟气有效层高度。

3.3 模型有效性分析

单个焊点焊接烟尘的扩散符合高斯模型的假设前提。在无风条件下,焊接烟尘在水平方向的扩散呈“各向同性”,与高斯烟羽模型研究的大气环境中烟气的扩散形式有一定的差别,所以不能直接使用高斯模型计算焊接烟尘的浓度。通过研究坐标系、高斯表达式以及烟气扩散的具体形式发现,通过坐标系转换之后,将高斯模型中的水平风速取为烟羽平均流动速度、且不考虑烟气抬升高度[9-10]时,研究对象与焊接烟尘在无风条件下的扩散形式一致。为使高斯烟羽模型适合焊接烟尘的扩散规律,按照直角坐标转换方法将式(5)变换如下:

(7)

利用式(7)计算焊接烟尘的浓度值时,需要首先计算焊接烟尘的扩散系数,计算方法如表2所示,其中x方向上的扩散系数与y方向相等。

表2 扩散系数计算方法[11]Table 2 Calculation method of diffusion coefficient

在进行单个焊点焊接烟尘扩散实验时,实验室是无风环境,可以选取大气稳定度[8]为E的状态进行计算。在实际计算中发现,计算值与实测结果有较大偏差,分析可能原因有以下几点。

1)实验环境的缺陷与实验仪器本身的测量误差。

2)实验过程中由于人为因素造成的偶然误差。

3)扩散系数的选取与焊接烟尘的实际扩散规律不符。

4)其他不可控因素。

3.4 扩散系数优化

通过对所选测点进行多次测量,并对实测数据反复分析发现,实际测量中出现的偶然误差以及仪器本身的缺陷不足以使计算结果造成过大偏差。在实验过程中发现,焊接烟尘的扩散比较迅速,考虑到焊接烟尘粒径较小,而且烟尘在扩散过程中具有一定的温度梯度,由此可以推测出焊接烟尘的扩散系数比较大。但通过表2计算的扩散系数偏小,因此,计算模型中扩散系数的选取不适用于焊接烟尘的实际扩散规律,所以在带入公式进行计算的时候就造成了较大偏差。

实际上,高斯烟羽模型对连续发尘扩散的预测是比较准确的,但扩散系数的选取不当就会直接影响到实际计算结果。目前,扩散系数的计算普遍采用Pasquill-Gifford模型[12-13],利用该模型绘制的图像也称为P-G图,但P-G图读数精度差,使用不方便,因此许多学者展开了对扩散系数的研究。李玉平[14]在Martin[15]公式的基础上,采用拟合的方式进一步修正了大气扩散系数,并给出了计算扩散系数的一组经验公式,如式(8)所示。

σ=a+bzg+dze

(8)

式中:a,b,d,g,e为拟合确定的常数;z表示扩散高度。式(8)指出同一水平面内的扩散系数是一定的,通过研究实验数据发现,焊接烟尘在扩散过程中的扩散系数是变化的,即在同一水平面内焊尘的扩散系数会随着横(纵)坐标的变化而变化。因此,在表2给出的经验公式的基础上重新拟合,确定的扩散系数计算方法如式(9)所示。

σ=0.6(z+0.958)e2.965y/(1+2.17z)0.5

(9)

式中:y,z表示某一测点的坐标,y也可认为是测点距中心轴线的水平距离,利用式(9)计算的结果,可表示某点处水平方向上的扩散系数。

4 数据对比与分析

通过单个焊点实验测量,利用热敏式风速仪测量焊接烟羽的上升速度,烟羽的平均风速在1 m/s左右。实验采用J422焊条,通过估算,焊接烟尘的实际发尘量为4 mg/s[16],因此,对应高斯烟羽模型中的污染物源强Q=4 mg/s,肖诗祥的焊尘扩散模型中U=4 mg/s。分别利用式(3)和式(9)确定焊接烟尘的扩散系数,再对应使用式(1)和式(7)计算实验中布置的各测点浓度,并通过式(10)分析计算值与实测值存在的误差Δ,数据对比如表3和表4所示。

Δ×100% (10)

表4 肖诗祥的数学模型计算数据误差分析Table 4 Calculated data error analysis of turbulent diffusion model

根据表3和表4中的实验数据和计算数据,将所有测点按照高度分成3组,分别对0.5 m、1.0 m和1.5 m截面上的实验数据(A)、高斯烟羽模型计算结果(B)与肖诗祥的数学模型计算结果(C)进行对比分析,对比图如图1~3所示。

图1 0.5 m截面处数据对比Fig.1 Data comparison of 0.5m section

图2 1.0 m截面处数据对比Fig.2 Data comparison of 1.0m section

图3 1.5 m截面处数据对比Fig.3 Data comparison of 1.5m section

1)由表3可知,利用高斯烟羽模型计算的数据与实测数据比较一致,最大误差为18.5%,最小误差只有1.2%,误差基本维持在20%以内。

2)图1~3表明,越偏离中心轴线,利用肖诗祥的数学模型计算的数据与实际数据产生的偏差越大。原因在于,模型给出的某一截面上的扩散系数是不变的,而焊接烟尘的扩散系数是随着烟尘的扩散不断变化的,测点的位置不同,扩散系数也不相同,故湍流扩散模型在扩散系数的选取计算上不够合理,导致计算结果与实际数据偏差较大。

3)由图1~3中数据对比可知,利用系数修正后的高斯烟羽模型计算的数据与实测数据比较一致。

5 结论

1)焊接烟尘在扩散过程中各方向上的扩散系数是不断变化的,与坐标位置有关,给出的经验公式能够较好地拟合焊态下焊尘的扩散系数。

2)实际测量和数学模型计算结果比较表明,在焊接过程中,1.5 m以下的焊尘烟尘主要集中在半径0.5 m的柱体范围以内,此结果说明在人体呼吸高度以下,焊接烟尘的治理范围在0.5~1 m左右为宜。

3)焊接过程中,焊接烟尘的扩散既属于湍流扩散,又符合烟羽扩散模型,通过肖诗祥的数学模型和系数修正后的高斯模型计算得到的结果,都可以表征焊态下焊接烟尘的浓度场,但高斯烟羽模型对焊接烟羽的浓度分布计算较为准确,能为焊接烟羽浓度场计算分析提供更好的理论性依据。

[1] 王汉青, 李铖骏, 谢东,等. 受限空间焊接烟尘通风净化研究进展[J]. 湖南工业大学学报, 2017, 31(2):1-8.

WANG Hanqing,LI Chengjun,XIE Dong,et al.A Research Review of Welding Fume Ventilation Purification in Confined Spaces[J]. Journal of Hunan University of Technology,2017,31(2):1-8.

[2] 许芙蓉, 杨立军. 气体保护焊烟尘发尘量的测量与成分分析[J]. 工业仪表与自动化装置, 2015(3):16-18,53.

XU Furong ,YANG Lijun.An approach on gas welding fume forming rate and fume ingredient[J]. Industrial Instrumentation and Automation,2015(3):16-18,53.

[3] FEDAN J S,THOMPSON J A,MEIGHAN T G, et al. Altered ion transport in normal human bronchial epithelial cells following exposure to chemically distinct metal welding fume particles[J]. Toxicology & Applied Pharmacology, 2017, 326(7):1-6.

[4] 肖诗祥, 施雨湘, 杨世柏. 焊接烟尘的扩散特性[J]. 武汉理工大学学报(交通科学与工程版), 1997(4):386-390.

XIAO Shixiang, SHI Yuxiang, YANG Shibo.Diffusion Characteristics of Welding fume[J].ournal of Wuhan Transportation University,1997(4): 386-390.

[5] 王娇娇, 于诗琪, 许诗辰. 基于高斯烟羽扩散模型的空气污染研究[J]. 科技与创新, 2017(10):21-24.

WANG Jiaojiao,YU Shiqi,XU Shichen.Study on Air Pollution Based on Gaussian Smoke Diffusion Model[J].Technology and Innovation,2017(10):21-24.

[6] 魏雪芹, 张璇, 赵会军,等. 基于高斯模型的天然气泄漏事故模拟研究[J]. 油气田地面工程, 2017, 36(7):6-9.

WEI Xueqin,ZHANG Xuan,ZHAO Huijun,et al.Simulation Study on Natural Gas Leakage Accidents Based on Gaussian Model[J].Oil-Gasfield Surface Engineering ,2017,36(7):6-9.

[7] 刘志云, 贾艳艳, 张玉洁. 焊接烟尘浓度分布规律实验研究[J]. 科学技术与工程, 2014, 14(17):178-181.

LIU Zhiyun,JIA Yanyan,ZHANG Yujie.Experimental Study of the Welding Fumes Distribution[J].Science Technology and Engineering,2014,14(17):178-181.

[8] 李雪. 液化天然气泄漏扩散过程数值模拟[D]. 大连:大连理工大学, 2015.

[9] 马小铎. 影响PM2.5的理化因素及相关问题的模型研究[D]. 北京:北京交通大学, 2015.

[10] 孙志宽. 高斯烟羽扩散模型再研究[J]. 环境与可持续发展, 2013, 38(5):107-109.

SUN Zhikuan.A Further Study on the Diffusion Model of Gaussian Smoke[J].Environment and Sustainable Development,2013,38(5):107-109.

[11] 李云云. 高斯烟羽模型的改进及在危化品泄漏事故模拟中的应用[D]. 广州:广州大学, 2013.

[12] 张超. 管输天然气泄露模型定量分析应用[J]. 当代化工研究, 2016(6):25-26.

ZHANG Chao.Quantitative Analysis of Natural Gas Leakage Model[J].Contemporary chemicalre search,2016(6):25-26.

[13] LI Y Y, SHANG X Q, LIU R F. GIS-Based Emergency Management System for Chemical Industry Park[J]. Advanced Materials Research, 2012, 550-553:2941-2944.

[14] 李玉平. 计算大气扩散系数的一组经验公式[J]. 北京理工大学学报, 2009, 29(10):914-917.

LI Yuping.A set of empirical formulas for calculating the atmospheric diffusion coefficient[J].Journal of Beijing Institute of Technology,2009,29(10):914-917.

[15] MARTIN D. Comment On “The Change of Concentration Standard Deviations with Distance”[J]. Air Repair, 1976, 26(2):145-147.

[16] 牛萍萍. 通风控制条件下电焊车间室内污染物扩散规律研究[D].西安:西安建筑科技大学, 2013.