磨料电化学射流加工的材料去除模型研究

王可,刘壮,高长水,徐国忠

(1. 南京航空航天大学 机电学院,江苏 南京 210016; 2. 江苏省精密与微细制造技术重点实验室,江苏 南京 210016; 3. 南京华格电汽塑业有限公司,江苏 南京 210014)

0 引言

随着当代科学技术的快速发展,汽车、能源、航空航天等行业要求产品向高可靠性、高精度等方向发展,对零件提出更高的要求,于是,各种不同方式的特种加工方法应运而生。磨料电化学射流加工作为多种特种加工方法中的一种,有其独特的优势和性能,通过磨料水射流加工和电化学射流加工的复合作用,相互促进,提高加工速度的同时也极大改善了加工的表面质量[1]。为了预测磨料电化学射流复合加工典型金属工件的加工形状和加工效率,对复合加工的材料去除模型进行分析。

1 磨料电化学射流加工

磨料电化学射流加工作为一种新兴的特种加工方法,复合了磨料水射流加工和电化学射流加工两种工艺方法,利用磨粒冲蚀与电化学阳极溶解及其协同作用去除金属表面材料。研究表明,其材料蚀除机理较为复杂,包括了微小磨粒的垂直冲击、水平切削,阳极金属的电化学溶解以及协同效应[2]。在采用微尺度磨粒(如10μm左右粒径)、微小直径喷嘴(如200μm左右直径)情况下,磨料射流可以造型成微细液束,再加上液束与金属工件的相对运动,就可以在金属材料表面加工出微沟槽,如图1所示。

图1 磨料电化学射流加工示意图

2 磨料水射流加工的材料去除模型

电解液射流中混有一定数量的磨料颗粒从喷嘴中喷射而出对工件进行加工,工件材料的去除主要由磨料颗粒的磨损导致的,现分析单颗磨粒对工件的磨损作用。磨粒冲击金属工件表面产生的磨损分为垂直于工件表面,使工件表面产生凹坑而去除材料的冲击磨损和平行于工件表面,使工件产生塑性变形和切削变形的剪切磨损两部分[3]。

2.1 磨料水射流加工冲击磨损去除模型

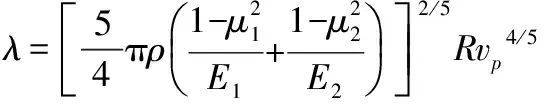

为了简化分析,假定磨粒均为半径为R、密度为ρ的刚性球形颗粒,以冲击力P、冲击速度vp垂直冲击光滑金属工件表面如图2所示。冲击深度为λ,冲击凹坑的半径为r,接触角为φ,接触面上的法向应力为σ,切应力为τ。

图2 磨粒冲击工件表面示意图

根据Hertz弹性接触理论,两球相互接触的接触深度λ及接触圆半径r有:

(1)

(2)

式中:R1、R2为两接触球体半径,μ1、μ2为两球的泊松比,E1、E2为两球的弹性模量,P为冲击力。而在磨料冲击工件表面时,R1=R,R2→∞,代入两式可以解得冲击力P及接触半径r为:

(3)

(4)

磨粒冲击过程中由动量定理有:

mvpdvp=-Pvpdt

(5)

将式(3)代入式(5)并积分得:

(6)

(7)

将式(7)代入式(3)得:

(8)

将式(8)代入式(4)得:

(9)

由于金属材料的弹性变形,在实际磨料射流加工中,磨料颗粒冲击磨损去除的材料体积并不完全等于工件表面凹坑的体积,因此引入磨损系数ξ,那么磨粒冲击磨损去除的材料体积V1为:

V1=ξπλ2r

(10)

代入式(7)和式(9)得:

(11)

以上分析是假定磨料为球形颗粒且垂直冲击工件表面,而在实际磨料射流加工中,磨料会以任意角度α冲击,磨粒也会有一定棱角i,需对上述模型进行修正,引入磨粒的圆度因子δ,当磨粒为球形时,δ=1;当磨粒有棱角时,δ>0。则冲击磨损去除模型变为:

(12)

式(12)即为单颗磨粒冲击磨损去除模型,由式(12)可知,磨粒和工件材料的物理特性(弹性模量、泊松比以及磨粒的密度、半径和圆度因子)以及磨料颗粒的外在因素(磨粒的速度、冲击角度)都对材料的去除有较大影响[4]。

2.2 磨料水射流加工剪切磨损去除模型

在磨料水射流加工过程中,工件材料在磨粒的冲击磨损和剪切磨损共同作用下被蚀除,关于剪切磨损去除材料的模型,著名学者Finnie和Hashish对此进行了深入研究,分别提出了Finnie塑性剪切磨损去除模型和Hashish剪切去除模型[5]。Finnie模型适用于塑性冲击磨损,该模型在使用过程中需要用到实验常数,不方便测量,使用范围有局限性。而Hashish模型对Finnie模型进行了修正并且考虑到磨料的形状对材料去除的影响。改进之后的Hashish冲击磨损去除模型丰富了塑性冲蚀模型,增加了适用范围。模型为:

(13)

(14)

式中:V2为材料去除体积;σf为被冲击材料的塑性流变应力;δ为磨粒的圆度因子。

2.3 磨料水射流加工去除模型

单颗磨粒在磨料射流加工中对金属工件材料既有法向方向的冲击磨损去除,也有水平方向的剪切去除。因此其去除量V为:

V=V1+V2

(15)

代入式(12)和式(13)得:

(16)

式(16)为单颗磨粒在磨料水射流加工中材料去除模型,现假定N为磨粒在某一时刻冲击工件表面的数量,那么磨粒的数量为:

(17)

式中:d为喷嘴的直径;χ为磨粒在电解液中的体积浓度。

那么对于所有磨粒的去除量M1为:

(18)

式中:φ为磨粒分布系数,当磨粒均匀分布时,φ为常数。

式(18)即为磨料水射流加工的材料去除模型,材料去除量主要与磨粒速度vp、冲击角度α、磨粒数量及磨粒和材料的物理特性有关。

3 电化学射流加工的材料去除模型

电化学射流加工是利用金属的阳极溶解来对工件进行加工的,阴极喷嘴与阳极工件之间通上电压,在被射流冲击的工件表面附近产生电化学反应蚀除材料[6]。在分析计算电化学反应中法拉第定律有着重要的作用,该定律描述的是电极上通过的电量与电极反应物重量之间的关系,是电化学反应遵循的基本定律。

法拉第第一定律表明在工件的电解加工过程中,工件阳极和电解液的界面处以及工具阴极与电解液的界面处,参加反应的金属质量与通过它的电量成正比。如式(19)所示:

m=K·Q

(19)

式中:m为反应物的质量;K为单位电量溶解的元素质量,即电化学当量;Q为通过电极界面的电量。

法拉第第二定律表明物质的电化学当量与它的化学当量成正比,所谓化学当量是指该物质的摩尔质量M与它的化合价ZA的比值。其数学表达式为:

K=M/FZA

(20)

式中:F为法拉第常数,F=96 500(A·s/mol);ZA为合金元素的总化合价,其计算式为:

(21)

式中:n为合金元素个数;Zi为每个元素的化合价;Ci为每个元素的质量分数。

联合式(19)、式(20)和式(21)可解得溶解的金属体积V为:

(22)

式中:ρ为金属工件的密度,M2为电化学射流加工材料去除量。

在实际电化学射流加工过程中,金属的溶解量要比理论得出的数值少,也有极少数情况是实际称得的金属溶解量比理论得出数值要大。而电流效率是去除金属所需电量与流过阳极的所有电量的比值,公式为:

(23)

4 磨料电化学射流加工的材料去除机理及其模型

磨料电化学射流复合加工金属工件过程中,一方面,微小的磨粒掺杂在高速电解液射流中连续不断的冲击工件表面使工件产生弹性变形和塑性变形,不断地形成新的表面,磨粒的机械能转化为金属表面的变性能和表面能来去除材料。另一方面,阳极工件的电化学溶解也在进行,在外加电场作用下,金属工件与电解液构成的连通回路使工件表面不断地发生电化学阳极溶解,不断露出新的表面产生材料的蚀除。

研究表明,磨料射流和电化学射流对金属材料的去除具有相互促进的作用。磨粒促进电化学反应的进行表现在以下几个方面:1) 磨粒的高频冲击去除了金属表面的钝化膜和粗糙峰,直接与金属基体接触,提高了表面质量,加快了钝化膜的去除,因而提高了电化学反应的速度;2) 磨粒吸附电解液中的阴阳离子穿过扩散层和紧密层传输到金属表面,与工件表面阳极溶解的离子相接触,生成氢氧化物或者氧化物,大大加快了电化学反应的进行;3) 磨粒起到了电解液的传输作用,并促进电解质的传质作用,有效提高电化学反应速率。电化学反应促进磨粒对金属工件的机械去除主要体现在电化学作用削弱了阳极金属表面原子的结合键能,并且电化学反应很容易生成致密的氧化膜,可降低工件表层材料结合强度,因而更容易实现金属工件材料加工区域的机械去除,提高了磨粒机械去除的速度。综上所述,磨料射流和电化学射流之间相互耦合、相互促进作用使得磨料电化学射流复合加工速度和质量得到极大提高和改善。

磨料电化学射流复合加工的材料去除量由磨料水射流加工材料去除与电化学射流加工材料去除组合而成,因此有:

M=K1M1+K2M2+K3M1M2

(24)

式中:M为磨料电化学射流复合加工的材料去除量;K1为磨料水射流加工比例系数,K2为电化学射流加工比例系数,K3为磨料水射流与电化学射流耦合加工比例系数。

将式(18)、式(22)代入式(24)可得:

(25)

式(25)即为磨料电化学射流复合加工的材料去除模型。由该模型可知,磨料电化学射流复合加工金属工件的材料去除量主要与磨粒的冲击速度vp、磨粒的分布状况及其数量、冲击工件的角度α、阳极工件的电流密度及其物理特性以及两种加工方式和耦合加工的比例系数有关。并且在磨料电化学射流复合加工过程中,以电化学射流为主要加工方式,磨粒射流加工作为辅助作用促进电化学射流加工,带走加工过程产生的热量,提高复合加工速度。这种复合加工方式中磨粒射流加工与电化学射流加工相辅相成、相互促进,共同去除材料。

5 结语

介绍了磨料电化学射流加工方法,分析了适用于塑性金属工件的磨料水射流加工材料去除模型和电化学射流加工材料去除模型,并结合电化学理论、磨料水射流等理论建立了磨料电化学射流复合加工的材料去除模型,详细阐述了复合加工的材料去除机理及两种特种加工方法的耦合机制,为实验装置的研制奠定良好的理论基础。

[1] Zhuang Liu, Hooman Nouraei, Jan K. Spelt, Marcell Papini, Electrochemical slurry jet micro-machining of tungsten carbide with a sodium chloride solution[J]. Precision Engineering, 2015, 40(2):189-198.

[2] Liu, Z., Nouraei, H., Papini, M. , Spelt, J. K. , Abrasive enhanced electrochemical slurry jet micro-machining: Comparative experiments and synergistic effects[J]. Journal of Materials Processing Technology, 2014, 214(9): 1886-1894.

[3] 饶仕杰. 难加工材料电化学磨粒射流复合加工机理及实验研究[D]. 哈尔滨:哈尔滨工业大学, 2015.

[4] 张成光. 复合能场作用下电化学磨粒射流加工机理及工艺研究[D]. 哈尔滨:哈尔滨工业大学, 2015.

[5] Hackert M, Meichsner G, Schubert A. Simulation of the Shape of Micro Geometries generated with Jet Electrochemical Machining[M]. 2008.

[6] Hackert-Oschätzchen M, Meichsner G, Zinecker M, et al. Micro machining with continuous electrolytic free jet[J]. Precision Engineering, 2012, 36(4):612-619.