基于组合近似模型的GCHE连杆结构优化设计

徐方超,张洪信,赵清海,徐东,王东

(青岛大学 a. 机电工程学院; b. 动力集成及储能系统工程技术中心,山东 青岛 266071)

0 引言

传统内燃机布局复杂、消耗大量化石能源、环境污染严重等缺点严重阻碍其发展。能源紧张问题使得新型发动机的研究越来越多,缸间齿轮联动液压发动机(gear-linked cylinders hydraulic engine,GCHE)便是其中一种。GCHE刚性动力传输,它能将热能转化为流体的压力能,工作效率更高,运行更加平稳,缸间齿轮齿条无侧隙啮合传动[1],其结构原理如图1所示。

1—缸套;2—活塞;3—活塞销;4—连杆;5—曲轴;6—滑动轴承;7—启动齿圈;8—飞轮;9—密封圈;10—驱动带轮;11—正时主动齿轮;12—入口单向阀;13—出口单向阀;14—泵腔;15—柱塞;16—支撑;17—缸间齿轮;18—动力腔图1 两缸GCHE结构原理示意图

曲柄连杆机构位于右侧柱塞的右侧,与传统发动机曲柄连杆机构置于活塞下端不同,减少了整机高度。发动机启动时,外部动力驱动飞轮与曲轴转动,连杆随曲轴运动,带动柱塞上下往复运动,气缸内工作情况同传统发动机[2]。连杆受力复杂,一是受到活塞组件交变载荷作用,二是连杆本身摆动及自身惯性力作用[3]。故连杆的优化设计对GCHE样机研制有着重要意义。

1 GCHE连杆参数优化模型

连杆优化问题可以描述为:将连杆结构尺寸定义为设计变量,将变形、应力等定义为约束函数,将最小体积定义为优化目标[4]。为方便优化,用连杆的1/2模型简化来代替进行优化,如图2所示。

图2 连杆优化模型

1.1 设计变量

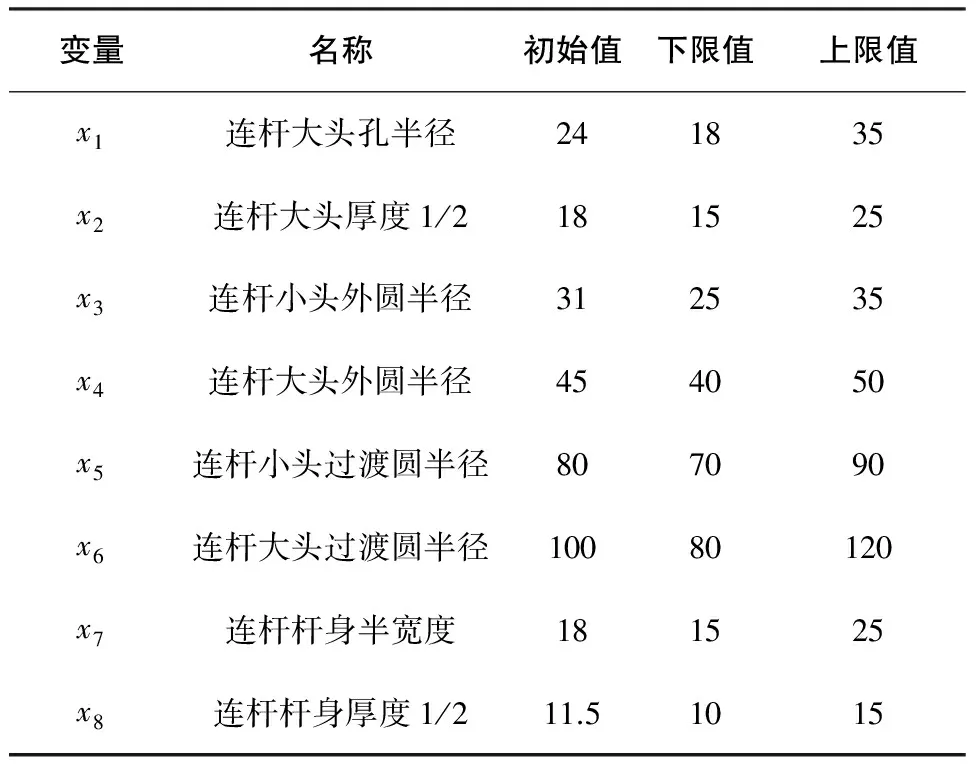

连杆设计变量的尺寸参数选择应满足以下要求:对连杆应力、体积、稳定性等影响较大;能反映出连杆的结构外形;对连杆整体结构影响较大,同时不影响其他零部件主要尺寸等。连杆模型中设计变量有8个[5]。初始取值如表1所示。

表1 连杆模型设计变量及取值范围 mm

1.2 约束函数

连杆在运动过程中,由于受力复杂,会发生疲劳断裂或过量变形等损坏。所以,连杆在满足轻质的同时,还必须要保证有足够的强度和抗疲劳性能,同时又要求有一定的刚度和韧性[6]。

1) 疲劳应力约束

σmax≤σ-1/[n1]

(1)

式中:σ-1为连杆疲劳应力极限;[n1]为安全系数。

其中:

(2)

式中:Kσ为油孔边缘应力集中系数;εσ为结构尺寸影响系数;β为工艺系数;σα为应力幅,单位为MPa;ψα为角系数;σm为平均应力,单位为MPa。将式(2)代入式(1)求得连杆疲动应力。

2) 稳定性约束

σx≤σcr/[n2]

(3)

式中:σx为连杆压应力;σcr为临界压应力;[n2]为稳定性安全因数。

临界压应力σcr可由式(4)求得:

(4)

式中:E为弹性模量;I为连杆惯性矩;μ1为连杆长度因数;l为连杆长度;A为横截面面积。

3) 刚度变形约束

(5)

式中:ΔRmax为连杆大头的最大变形量;T为配合间隙,取值为0.12mm。由于在分析过程中对连杆小头外径末端施加全约束,所以最大刚度水平方向上的变形只考虑连杆大头部分。

1.3 目标函数

目标函数为连杆体积V(Xr)最小。综上所述,GCHE连杆的优化模型为:

(7)

式中:△Rmax(Xr)为连杆大头最大变形,最大值为0.18mm;σmax(Xr)是连杆疲劳应力,最大值为2.78×108Pa;σx(Xr)是连杆稳定应力,最大值为1.865×108Pa,目标函数是使连杆体积V(Xr)最小。

2 近似组合模型分析

组合近似模型(ensemble of metamodel)是由多个近似模型(如多项式、径向基函数、Kriging和支持向量回归等)加权线性叠加构成的[7]。公式如式(8):

(8)

式中:yEN为响应预测值,M是单一近似模型的个数;ωi和yi分别为第i个模型的权系数和响应预测值;设计变量x为矢量。此外,式中权系数之和应等于1[8]。

组合近似模型的关键是计算权重系数,公式如式(9)-式(11):

(9)

(10)

(11)

式中:Ei为第i个单一近似模型的方均根误差 (generalized mean square error, GMSE);为所有单一近似模型的平均GMSE;M为近似模型的个数,这里为2。α和β为近似模型控制参数,α和β分别为0.05和-1时,组合近似模型精度较高。

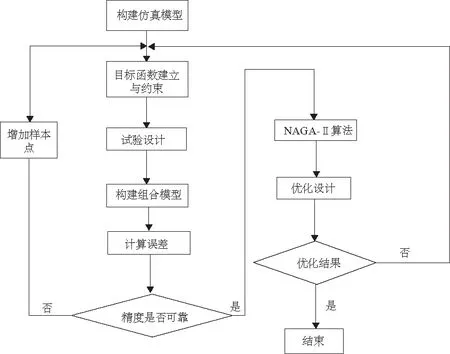

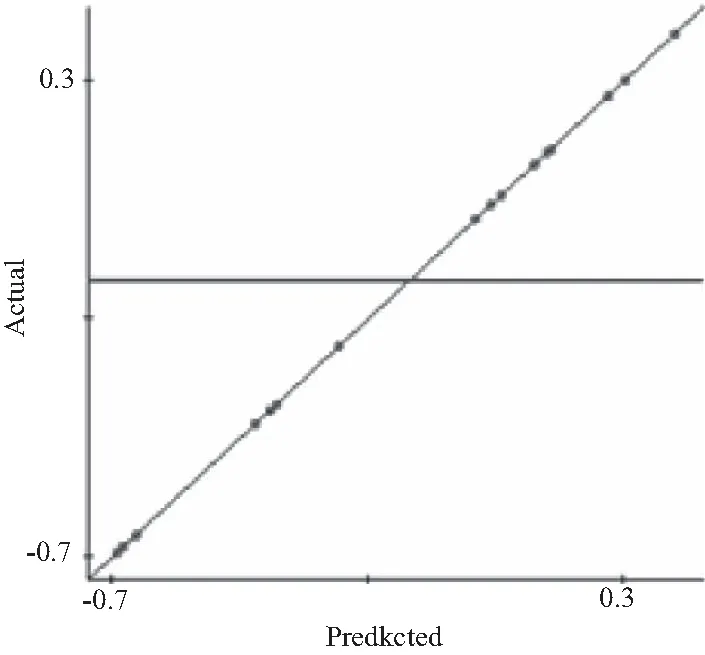

为进一步提升优化的精度,建立如图3的优化流程。由式(8)-式(11)得到精确权系数值,并由此对组合近似模型输出连杆优化后的体积,如图4所示。连杆应变及应力拟合图如图5、图6。组合近似模型得到的响应值基本能和试验中ANSYS计算出的数值相符合,啮合程度非常高,可以用此组合模型代替实体模型来进行模拟仿真与优化。

图3 优化流程图

图4 组合优化连杆体积拟合图

图5 连杆应变拟合图

图6 连杆应力拟合图

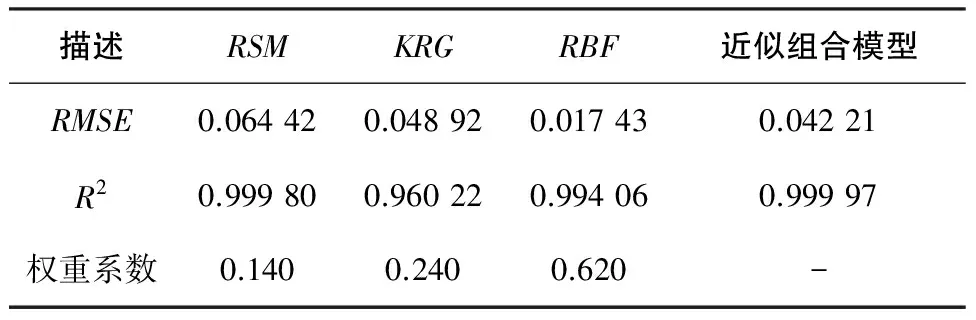

近似模型的精度具有一定限制,采用组合近似模型的方法可以充分考量精度最大化,以使模型精度达到能够代替实体模型进行优化的目的。如表2,以均方根误差RMSE和确定性系数R2来检验模型的精度,并附以确定性系数R2的箱线图来比较几种近似模型的精度差别,如图7所示。

表2 近似模型精度检验

3 模型求解

在Isight软件中搭建优化平台,该优化模型由两个组件构成:Simcode组件与Optimization优化组件,如图8所示。连杆优化方法选用NSGA-II (Non-dominated sorting genetic algorithm II)算法。

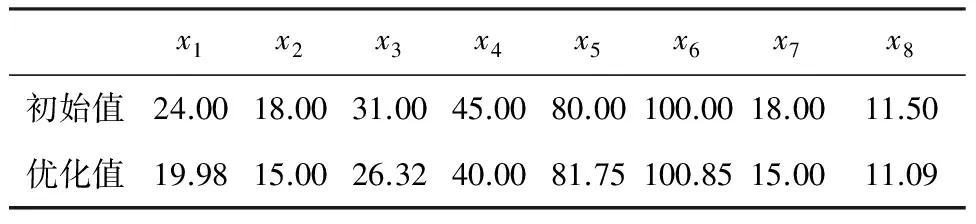

经过73次迭代优化,最终满足约束条件的最小体积为1.425 0×10-4m3,与初始体积1.929 2 ×10-4m3相比减小了26.13%,优化效果显著,其体积变化如图9所示,优化后结果如表3。连杆各设计变量均有明显的减小,满足实际工程应用所需。

图8 Isight中连杆优化模型

图9 连杆体积变化

表3 连杆优化结果mm

4 优化结果验证

经验证连杆最大疲劳应力为2.647 5×108Pa,稳定应力为1.297×108Pa。拉力下最大变形为1.75×10-4m,如图10所示,受力云图如图11所示。

图10 连杆受拉力时变形云图

图11 连杆受拉力时受力云图

连杆受压力时最大变形为7.13×10-5m,变形云图、受力云图见图12,图13。

图12 连杆受压力时变形云图

图13 连杆受压力时受力云图

通过优化结果验证,得到最优值下各约束条件数值,均符合要求,并分别得到最大拉力、最大压力两种工况下变形、受力云图,该优化结果可应用于连杆设计中。

5 结语

近似模型方法,能够快速方便地开展各种类型的优化设计研究,包括无约束(有)优化、多目标优化、可靠性优化、稳健优化以及多学科优化设计等。几种主流近似模型虽各有优势,在某些特定场合及特殊条件下仍然具有一定的局限性。组合近似模型充分考虑到连杆优化中的问题,较精确地反映出连杆在各种工况下的优化问题,明显优于单一的近似模型对连杆进行的优化。优化后连杆体积明显减少,优化效果显著。基于组合近似模型的GCHE连杆优化,能够精确得出设计变量对输出响应的影响程度,可有效减小计算量,在优化中有很好的工程价值。

[1] 张洪信. 一种齿轮联动液压发动机: 中国, CN201310015184.4[P]. 2013-04-18.

[2] 舒培, 张洪信, 肖汝琴,等. 缸间齿轮联动液压发动机结构设计与研究[J]. 现代制造工程, 2015(5):53-57.

[3] 赵清海, 张洪信, 张铁柱,等. 液压约束活塞发动机连杆优化设计[J]. 机械传动, 2010, 34(1):30-34.

[4] 舒培. 缸间齿轮联动液压发动机虚拟样机技术与动态特性研究[D]. 青岛:青岛大学,2015.

[5] 高雷. 缸间齿轮联动液压发动机曲柄连杆机构协同优化设计[D]. 青岛:青岛大学,2016.

[6] 孟祥踪. 基于三缸HCPE虚拟样机的动力学仿真分析及连杆优化设计[D]. 青岛: 青岛大学, 2012.

[7] 潘锋. 组合近似模型方法研究及其在轿车车身轻量化设计的应用[D]. 上海:上海交通大学,2011.

[8] 吕晓江,谷先广,王国荣,等. 基于组合近似模型的可靠性优化方法在行人柔性腿型碰撞中应用研究[J]. 机械工程学报,2016,52:142-149.