高效静电聚结油水分离技术研究*]

(中石化炼化工程(集团)股份有限公司洛阳技术研发中心,河南 洛阳 471003)

随着海洋油田进一步开发,其产出液水含量大幅增加,导致平台上原有的预处理设备和水处理设备不能满足油水分离要求,但改造方案往往受制于有限的平台空间和成本,因而提高原有设备效率或采用高效且规模小的设备成了有效解决生产问题的途径。

相关资料[1-5]显示,国外目前在高含水原油脱水领域推出油水分离设备的厂家有Hamworthy,AkerSolutions和NATCO等,其代表性静电预聚结器技术有EIPC(电脉冲感应聚结器)、CEC(紧凑型静电聚结器)和VIEC(容器内置式静电聚结器)。国内在这方面的研究起步较晚,研究人员[6-13]虽然认识到了绝缘电极在高含水原油油水分离技术中的重要性,也进行了相关的研究,但仍存在一系列问题,实际应用效果较差,加之国外的技术保密,现在急需开发新型的静电聚结油水分离技术。通过筛选合适的绝缘材料,研究了电压、温度、沉降时间和水含量等因素对静电聚结油水分离技术的影响。

1 试验仪器和方法

1.1 试验原料及仪器

试验选用原油为中海油QHD32-6,原油性质见表1。

试验仪器主要有电脱水试验仪、万能击穿装置、FM200无极调速乳化剪切试验机、尼康TS100F显微系统、SYP型智能玻璃恒温水浴和水含量分析仪等。

表1 中海油QHD32-6原油性质

1.2 试验方法

1.2.1 乳化液制备方法

试验中采用一步乳化法制备乳化液,即在含有亲油性乳化剂的油中加入少量水先制成W/O(油包水)型乳状液,然后再继续加含有亲水性乳化剂的水得到(W/O)/W型多重乳状液,或者将含有亲油性乳化剂的油和含有亲水性乳化剂的水溶液直接混合,在机械搅拌作用下生成。

实际操作条件:剪切速度为8 000 r/min,剪切时间为5 min。为最大程度模拟现场乳化液情况,要求制备出的乳化液在室温放置48 h且没有分层现象。

1.2.2 电脱水试验方法

(1)将50~70 g乳化液放入不锈钢电脱盐罐中(为保证水含量分析时所需原油量,水含量高乳化液取样较多);

(2)放入绝缘电极并盖好盖子,将不锈钢电脱盐罐放入已预热至所需温度电脱盐试验仪中;

(3)预热15 min使乳化液达到试验温度,然后向绝缘电极施加电压一定时间;

(4)试验结束后,停止加电,取电脱盐罐内上部分离后原油20 g左右分析水含量。

1.2.3 分析检测方法

试验中采用蒸馏法测量原油的含水率,其采用的标准是GB/T 260—2016《石油产品水含量的测定 蒸馏法》。试样的水质量分数,按式(1)计算:

(1)

式中:C为水的质量分数,%;V为接收器中水的体积,mL;ρ为水的密度,g/cm3;m为试样的质量,g。

2 结果与讨论

2.1 绝缘材质的影响

试验中分别制备了3种不同绝缘材质的复合电极(分别为M1,M2和M3),考察这3种材料在不同电压下原油的静电聚结脱水效果。

试验条件:温度为80 ℃,加电场时间10 min,乳化液水质量分数40%。试验结果见图1。

图1 3种绝缘材料静电聚结脱水效果

从图1可以看出,原油的脱后含水率随施加电压的增大而变小,符合电场强度对聚结沉降的影响规律,但是这3种材质的电极表现出来的下降趋势却有明显差别,总的来说对于水质量分数为40%的乳化液,3种绝缘材料的脱水性能从高到低依次为M2>M1>M3。

M3材质电极的脱水效果最差,推断是与同一直径下M3材质较厚有关,从绝缘电极构成的电场强度计算公式(2)可以看出:随着绝缘层厚度的增加,电场会产生衰减效应,从而导致M3材质电极的脱水效果差。此外,由于M3纯度问题存在经常性的点击穿现象。

(2)

式中:Ee为绝缘电极形成的电场强度,V/cm;U为施加的电压,V;L为电极间距,cm;t为绝缘层厚度,cm;εe为乳化液介电常数,F/m;εt为绝缘层介电常数,F/m。

2.2 绝缘层厚度的影响

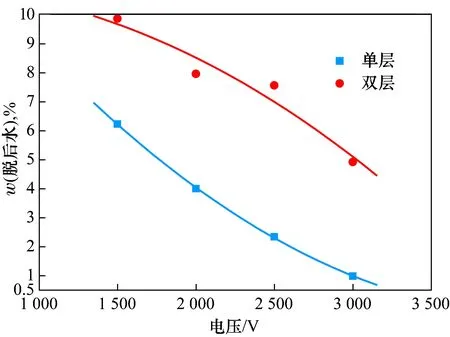

选用M2材质的绝缘材料,分别制备厚度为一层和两层的绝缘电极,考察不同电压下绝缘层厚度对原油静电聚结脱水的影响。

试验条件:温度为80 ℃,加电场时间30 min,配制水的质量分数为50%的乳化液。试验结果见图2。

图2 绝缘电极在不同电压下的脱水效果对比

从图2可以看出,在相同的试验条件下单层电极的脱水效果要明显优于双层电极。其主要是由于同一材质的双层电极对于电场的衰减更加明显。但绝缘层厚度增加其耐电压能力显著提高,单、双层电极击穿电压分别在3 000 V和8 000 V左右,大大提高了使用的安全稳定性,因此可以通过提高施加电压来弥补由于绝缘层厚度增加带来的电场强度损失。

2.3 电压的影响

试验条件:温度为80 ℃,加电场时间20 min,水的质量分数为40%的乳化液,单层M2材质电极。考察乳化液在400~2 800 V不同电压下的静电聚结脱水效果,试验结果见图3。

图3 电压与脱水效果关系

从图3可以看出,在相同试验条件下,随着电压升高,乳化液的脱后含水呈现下降趋势,脱水率则呈升高趋势。在这一过程中,当外部施加电压大于800 V时,脱水率出现显著上升趋势,这时质量分数为40%乳化液的脱水率可以上升到82%,如果使脱水率控制在91%以上,则需外部施加电压升至2 800 V。因此,在绝缘电极耐压范围内适度升高电场强度可以明显改善原油乳化液的脱水效果。

2.4 温度的影响

试验条件:加电场时间20 min,电压2 000 V,水的质量分数为40%的乳化液。考察乳化液在40~100 ℃不同温度下的静电聚结脱水效果,试验结果见图4。

图4 温度与脱水效果关系

从图4可以看出,在相同条件下脱水率随着温度的升高而增大,呈现上升趋势,脱后含水率则呈下降趋势,在70 ℃附近趋势变化显著。这是由于温度提高后,一方面可以增加乳化剂的溶解度,降低界面上的吸附量,削弱了保护膜;另一方面使油水乳化液的黏度降低,分子热运动加快,增加水滴碰撞聚结机会。此外,温度的升高,可以增大油水密度差,促进水沉降速度增加。70 ℃前后乳化液的黏度变化,可以判别70 ℃后脱水率增幅不大的原因主要是黏度差变小造成的。

2.5 停留时间的影响

试验条件:温度为80 ℃,加电场时间20 min,电压2 000 V,水质量分数分别为40%和60%的乳化液。考察乳化液在4~40 min不同停留时间下的静电聚结脱水效果,试验结果见图5。

图5 停留时间与脱水效果关系

图5试验结果表明,随着停留时间增加,40%(质量分数)乳化液和60%(质量分数)乳化液的脱后含水均表现为下降趋势,相应的乳化液脱水率则是上升趋势。当停留时间延长至10 min时,脱水率变化趋势较大,可达到80%以上。这表明在保证处理量的前提下,适当增加油水混合物在罐中的停留时间可以对脱水效果的提升起到一定作用。

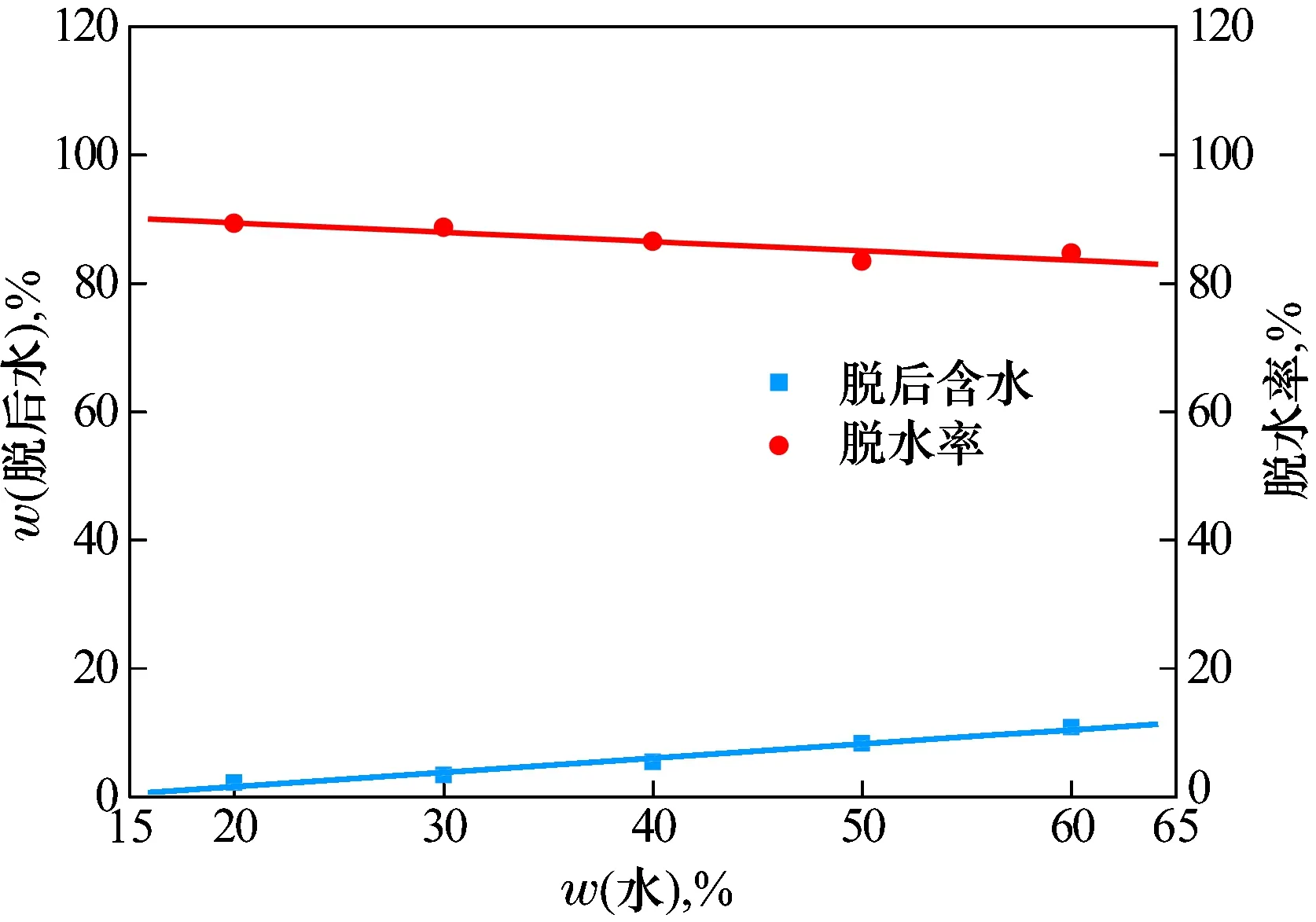

2.6 乳化液水含量的影响

油田采出液中水含量的数值并不是一成不变的,为提高设备的运行可靠性,需要考虑不同水含量的油田采出液对电场稳定性的冲击。

试验条件:温度为80 ℃,加电场时间20 min,电压2 000 V,所用电极为单层M2材质电极。配制水质量分数分别为20%,30%,40%,50%和60%的稳定乳化液,考察不同水含量的乳化液的静电聚结脱水效果,试验结果见图6。

图6 乳化液水含量与脱水效果关系

从图6可以看出,在其他条件不变时,随着乳化液水含量增加,脱后水含量增加,脱水率降低。其中,脱后水质量分数从2.15%增加到10.8%,而脱水率从89.3%降低至84.67%。但总的来说该绝缘电极对20%~60%的乳化液均有较好的脱水效果,脱水率均大于84%。

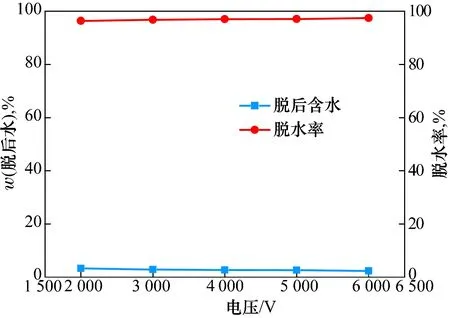

2.7 动态静电聚结脱水试验

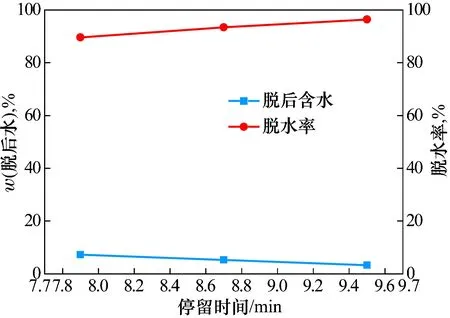

试验条件:卧式静电聚结分离器,平板绝缘电极,极板间距约25 mm,分离器下部水相温度75 ℃,上部油相温度70 ℃,取样间隔20 min,试验装置见图7。考察动态条件下停留时间和电压对静电聚结脱水效果的影响,结果见图8和图9。

图7 动态脱水示意图

从图8试验结果看出:在相同条件下,当外部施加的电压从2 000 V逐步升高至6 000 V,乳化液的脱水率变化不是很明显,脱水率仅仅从96.2%提高至97.4%,只提升了1.2%,增长幅度不大,说明只要是在电压合适的情况下,选择通过提高外部施加的电场方式来提高脱水率所起到的作用不大,这点与静态试验得到的试验结果相吻合。

图8 电压与脱水效果关系

图9 停留时间与脱水效果关系

对停留时间的考察可以从图9所示的试验结果看出,随着乳化液在分离器内停留时间的延长,脱水率有上升趋势,脱后水含量有所下降。当停留时间为7.9 min时,乳化液脱水率为89.6%,当停留时间延长至9.5 min,乳化液脱水率为96.4%。

3 结 论

以海上平台采出液QHD32-6原油为试验原料,通过研究高效静电聚结油水分离的技术特征,得出以下几点结论:

(1)通过制作M2材质的复合电极,在优化条件下(温度不低于70 ℃,电压2 000 V左右,停留时间不低于10 min),对于水含量不同的QHD32-6乳化液,其脱水率均可达到80%。

(2)在所考察的影响静电聚结脱水的因素中,起主要作用的是温度和电压,沉降时间以及乳化液水含量作用较小。当其他条件一定时,升高电压和升高脱水温度都可提高乳化液的油水分离效果。

(3)温度考察试验表明,QHD32-6原油乳化液的脱水率在70 ℃附近存在一个比较明显的变化点。若低于此温度,脱水率随温度升高提高幅度较大;高于该温度,脱水率则随温度升高而提升缓慢。

(4)增加绝缘材料的复合厚度能够提高绝缘电极的耐击穿电压,增加其在高含水乳化液中使用的稳定性。

[1] 陈家庆,常俊英,王晓轩,等.原油脱水用紧凑型静电预聚结技术(一)[J].石油机械,2008,36(12):75-80.

[2] 陈家庆,初庆东,张宝生,等.原油脱水用紧凑型静电预聚结技术(二)[J].石油机械,2009,37(5):77-82.

[3] 陈家庆,朱玲,丁艺,等.原油脱水用紧凑型静电预聚结技术(三)[J].石油机械,2010,38(8):82-86.

[4]URDAHI O,NORDSTAD K,BERRY P.Development of A New Compact Electrostatic Coalescer Concept[J].SPE Production & Facilities,2001,16(1):4-8.

[5]JOHN S E,MOJTABA G,ADEL O S,et al.Electrostatic Enhancement of Coalescence of Water Droplets in Oil:A Review of the Current Understanding[J].Chemical Engineering Journal,2001,84(3):173-192.

[6] 陆岗,李盘生.液膜乳状液连续电破乳研究[J].化学工程,1994,22(4):20-24.

[7] 黄万抚.乳状液膜静电破乳器破乳机理研究[J].化学工程,2003,31(3):58-61.

[8] 李民,郝守波,张东升,等.绝缘电极网:200720021235[P].2007-04-24.

[9] 陈家庆,丁艺.基于介电泳破乳机理的新型原油电脱水、脱盐设备:2009202227921[P].2009-09-23.

[10] 张黎明,何利民,马华伟,等.绝缘紧凑型电破乳器中液滴聚结特性研究[J].中国石油大学学报(自然科学版),2007,31(6):82-86.

[11] 张黎明,何利民,吕宇玲,等.静电聚结器破乳机理分析与试验研究[J].石油天然气学报,2008,30(2):157-160.

[12] 何利民,吕宇玲,马华伟,等.一种新型原油乳状液静电脱水器:2007100159111[P].2007-06-02.

[13]PRESTRIDGE F L,JOHNSON B C.Distributed Charge Composition Electrodes and Desalting System:US4702815[P].1987-10-27.