前处理工艺对纯棉纱润湿性能的影响

杨 倩, 沈艳琴*, 武海良

(西安工程大学 纺织科学与工程学院,陕西 西安 710048)

传统的经纱上浆是将卷绕在经轴上的经纱退解后,经引纱辊、浸没辊引入浆槽吸浆,由上浆辊和压浆辊浸浆、压浆实现经纱上浆[1]。毛巾织物毛经纱的上浆只要达到开口清晰、便于织造即可[2]。一方面很多毛巾厂无浆纱机,同时由于毛经纱上浆率很小,使用浆纱机对毛纱上浆既增加了生产成本又使浆纱工艺变得复杂。基于上述情况,利用筒纱染色机进行筒纱上浆的技术应运而生[3-4]。筒纱上浆是将纱线按照一定的要求均匀卷绕在具有网眼筒管上,并将其套装在染色机内载纱器的染柱上,放入筒子染色机内,浆液在泵压作用下在纱线或纤维之间穿透循环,实现上浆[5]。筒纱上浆与浆纱机上浆方式不同,浆纱机依靠浸没辊和压浆辊使浆液充分浸透于纱线中,而筒纱上浆时无压浆辊,主要是依靠纱线本身的芯吸效应使得浆液浸透纱线。因此,上浆之前提高筒纱的芯吸效应以便于吸附浆液就成为重要的工序[6-7]。

棉纤维含有许多天然共生物,如棉蜡、果胶、含氮物质、灰分以及纺纱过程中的油剂或油污等[8],这些杂质如不去除会影响浆液在纱线中的渗透和吸湿性能,造成上浆不匀[9-10]。传统的棉纱前处理工艺有碱氧一步一浴法和生化法。前者是在高温强碱的状态下对纱线进行处理,能耗大而且会增加纤维的溶胀,影响纱线性能。后者以酶作为前处理剂,虽然降低了前处理温度和生产能耗,但是由于酶自身的使用范围和专一性,也让这种前处理工艺的应用受到了一定的限制。本文的前处理工艺创新性的利用烧碱与渗透剂的协同作用,适当的降低了前处理温度和烧碱浓度,破坏了纱线表面的天然共生物分布的连续性,从而提高了棉纱的润湿和渗透性。

1 实验

1.1 试剂和仪器

18.25 tex精梳棉纱(海盐金溢绢纺有限责任公司),渗透剂JFC(化学纯,海安石油化工厂),NaOH(分析纯,海安石油化工厂),重铬酸钾(分析纯,海安石油化工厂)。

JA2003型电子天平(上海良平仪器仪表有限公司),DK-98-11A型电热恒温水浴锅(天津市泰斯特仪器有限公司),HD021N型电子单纱强力仪(常州锐品精密仪器有限公司),全自动单一纤维接触角测试仪(德国dataphysics公司),YG(B)871型毛细管效应测定仪(温州际高检测仪器有限公司),Quanta-450-FEG场发射扫描电镜(美国FEI公司)。

1.2 实验方法

1)清水煮工艺:称取一定量的棉纱,在90℃热水中处理30 min后取出,清洗杂质后,在常温下晾干备用。

2)碱处理工艺:称取一定量的棉纱,按照浴比为 1∶8,配制一定质量浓度的氢氧化钠溶液和 3 g/L的JFC溶液加入三颈瓶中,将三颈瓶放入水浴锅中加热,当温度上升至90℃时,将称量好的纱线放入瓶中处理一定时间,取出后用清水洗涤至中性,常温下晾干备用。

1.3 棉纱形态表征

采用Quanta250型扫描电子显微镜观察棉纱的纵向形态。

1.4 纱线接触角测试

采用全自动单一纤维接触角测试仪对纱线的接触角进行测试。

1.5 纱线毛细效应测试

根据FZ/T01071-2008《纺织品毛细效应测定方法》、采用YG(B)871型毛细管效应测定仪测定试样的芯吸高度。

2 结果与讨论

2.1 理论分析

纱线润湿性能是浆液吸附的前提[11],纱线的润湿性能可通过芯吸效应和接触角综合评定。纱线中纤维与纤维之间形成许多通道,这些通道使纱线具有芯吸效应,液体沿着这些通道在没有外力场的作用下流动,纤维与纤维之间形成的通道的芯吸效应模型如图1所示。

图1 芯吸高度模型

对于均匀的毛细孔体系,润湿就是液体在毛细孔中的上升,液面的上升高度与曲面的附加压力有关。附加张力即为表面张力作用使得弯曲液面产生的压力差,它总是指向弯曲液面曲率半径的中心,因而液体凹面的压力总是大于凸面的压力。因此会产生毛细效应的液面总呈现为凹液面。附加压力P根据Laplace方程[12]可得:

接触角θ是指液体与固体之间的界面和液体表面切线的夹角,如图2所示。

图2 液体在固体表面的接触角

当液体没有完全润湿毛细管,即接触角不为0°时,由图1可得:

式(2)中:θ为固液界面接触角,°;r为毛细管半径,m。

此时,方程(1)可以转化为:

当液体在毛细管内不再上升时,液柱的静压力即毛细管内液体重力与液体在毛细管所产生的附加压力Ps保持平衡,则有式(4):

式中:ρ为液体的密度,kg/m3;g为重力加速度,m/s2。

由式(4)得到式(5):

由式(5)可知,θ值是决定纱线润湿性能好坏的主要因素。若纱线的线密度相同时,当液体和纱线之间的接触角θ越小,液体在毛细管内上升的高度H就会越大,纱线的芯吸效应越显著,即纱线本身的润湿性能也就越好。

从上面的分析可知,为了提高纱线的润湿性,需要去除棉纱表面的天然共生物,减小液体与纱线的接触角。

2.2 不同前处理工艺对棉纱形态的影响

分别将棉纱经清水煮工艺和碱处理工艺处理后,采用扫描电镜观察棉纤维表面形态,如图3所示。棉纤维的外层是纤维细胞的初生部分即初生层,初生层的外皮由蜡质、脂肪和果胶的混合物组成[13]。纤维表面布满连续的细丝状皱纹,具有防水和润滑作用,不利于纤维的润湿,如图3a所示;经过90 ℃热水处理30 min后,由蜡质、脂肪、果胶以及其他各种杂质组成的疏水性表皮会发生部分溶解,且棉蜡同水的接触角大于90°,具有很强的疏水性,在表面张力的作用下,形成微滴分布在纤维表面,如图3b所示;经过碱处理工艺处理过的纤维变得较为圆润、饱满,表面变得粗糙,细丝状皱纹大大减少,纤维表面分布着大量不连续的微滴状物质,破坏了棉纤维原本连续分布的疏水性屏障,提高了棉纱的润湿性能,如图3c所示。这是因为棉纤维表面的天然共生物在碱液和渗透剂的乳化分散作用下大量溶解的缘故。

图3 棉纱经过处理的扫描电镜图(a. 原纱;b. 90℃热水;c. 碱处理工艺)

2.3 不同处理工艺对纱线接触角的影响

表1 不同工艺处理后棉纱的接触角

图4 不同工艺处理后棉纱的接触角

分别对棉纱和清水处理、碱处理过的棉纱进行了接触角测试,结果如表1和图4所示。棉纱的接触角为89.4°,亲水性很差,因为棉纱表面附着的棉蜡、果胶以及其他各种物质形成了一道疏水屏障,阻止了水分子向纱线内部的渗透,使得棉纱的润湿性能大大降低。经过90℃热水处理后,提高了纱线的表面张力γSG,纱线润湿效果有所改善。而经过碱处理后,纱线的接触角达到了57.1°,这是因为碱处理不仅去除了棉纤维表面的天然共生物,提高了纱线的表面张力;同时,由于碱处理过程中加入了表面活性剂JFC,使精炼液的表面张力 γLG极大降低,由于表面活性剂在界面的吸附作用,大大降低了液体和纤维间的界面张力,使润湿较容易进行。

2.4 不同前处理工艺对棉纱芯吸效应的影响

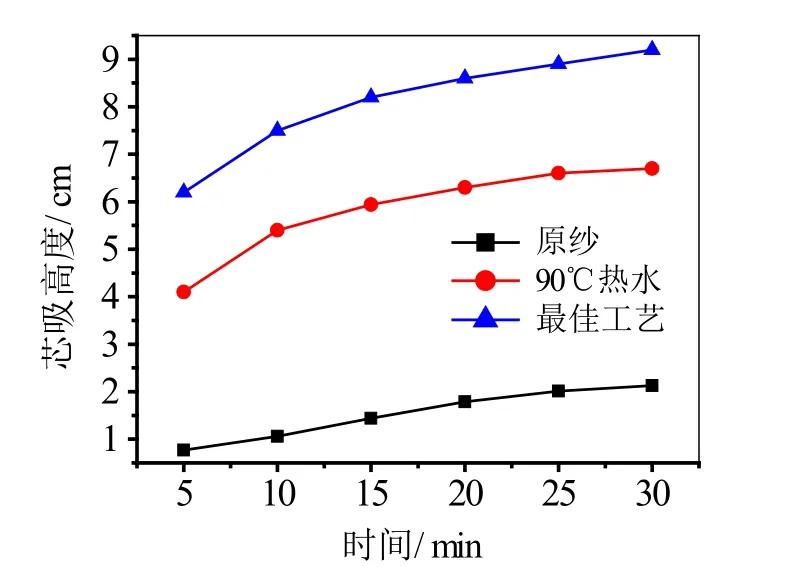

分别将经过 90℃热水和碱处理后的棉纱进行芯吸效应测试,处理前后纱线的芯吸高度变化如图5所示。

由图5可知,棉纱的润湿性能很差,芯吸高度最高只到达2 cm,这是由于棉纤维表面存在着大量连续分布的蜡质和果胶等疏水性物质。经过90℃热水处理后,纱线表面的天然共生物有少量的溶解,同时高温破坏了蜡质的连续分布形式,使得纱线的润湿性提高。由于棉脂棉蜡在碱性的条件下更易溶解,破坏了棉脂棉蜡在棉纤维表面的存在形式,碱处理后棉纱的亲水性大幅度提高;利用渗透剂的乳化和分散作用,可以大大降低棉纤维的表面张力,纱线芯吸高度达到了9 cm。

图5 不同工艺处理后棉纱的芯吸高度变化

2.5 不同前处理工艺对纱线拉伸性能的影响

分别将原纱和经过不同工艺处理过的棉纱进行单纱强力测试,每组测量30次后取平均值,结果如表2所示。

表2 不同工艺处理前后棉纱的拉伸性能测试结果

经过90℃热水工艺处理后,棉纱的断裂强力稍有减小,断裂伸长率略微增大,这是由于水分子很难破坏纤维的结晶区域,同时水分子不会使得纤维的大分子链段断裂。因此,热水煮炼后棉纱的拉伸性变化很小。经过碱处理后,棉纱的断裂强度和断裂伸长率均有所增加,这是因为棉纤维发生溶胀,表面不匀降低,会降低纤维弱环,减少因为应力集中引起的断裂;另一方面,使纤维内部结构得到改善,大分子链的取向度提高,会增加纤维长度方向的协同作用;同时,纤维之间由于溶胀作用使抱合力增加,不易发生滑移,当纱线受到外力作用时,纤维以及纤维中的大分子能够均匀地分担外力[14]。

图6为不同工艺处理后棉纱的应力应变曲线,横坐标表示纱线在拉伸时单位面积上的内力即应力,纵坐标表示纱线的伸长率即应变。

应变曲线起始一段较直部分伸直延长线上的应力应变之比为纱线的初始模量,它可以反映纱线在受到很小的应力作用下时的弹性或刚性,当纱线的初始模量大时,表明纱线刚度大;反之则初始模量小,纱线较柔软[15]。由图6可知,未经处理过的棉纱初始模量较大,经过热水和碱处理过后,纱线的初始模量都有不同程度的减小。

图6 不同工艺处理后棉纱应力应变曲线

图7 NaOH浓度对纱线芯吸高度、接触角和强力的影响

2.6 NaOH 处理工艺影响因素分析

2.6.1 NaOH 用量对棉纱芯吸高度、接触角和强力的影响

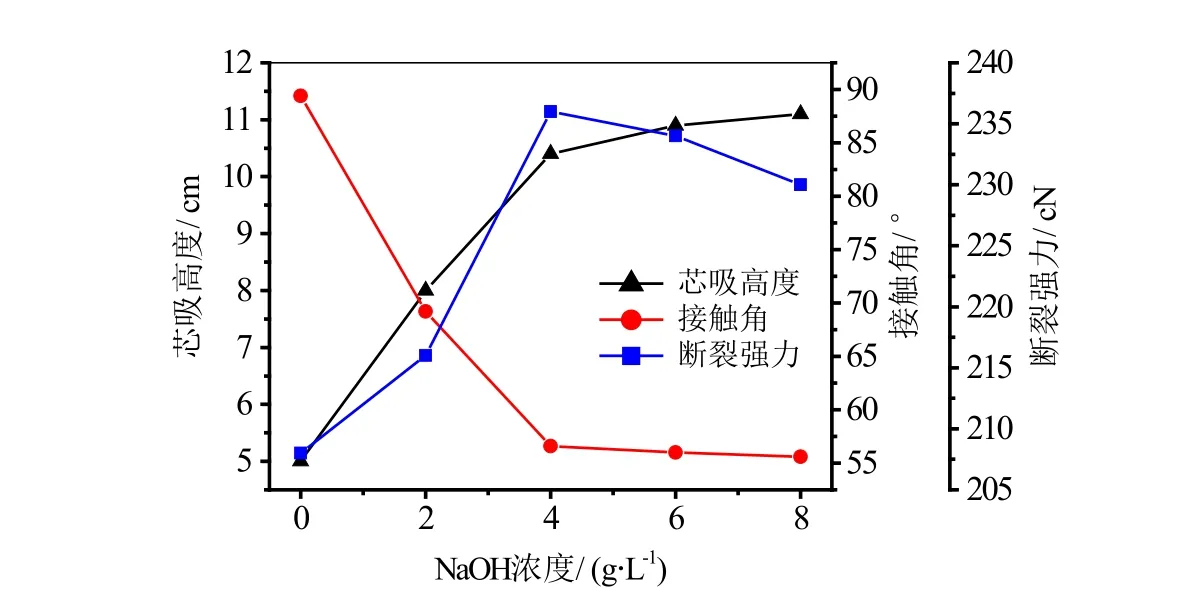

通过前期试验,将前处理工艺的参数设为处理温度90℃,渗透剂JFC浓度3 g/L、处理时间30 min、浴比为1∶8。分别选取NaOH浓度为0、2、4、6、8 g/L,测试纱线的芯吸高度、接触角及纱线强力。NaOH用量对于棉纱润湿性和强力的影响结果如图7所示。

由图7可以看出,棉纱的芯吸高度随着NaOH浓度的增加而增加,当NaOH浓度在0~4 g/L时,棉纱的芯吸高度达到最高;当其浓度大于4 g/L时,增长趋于平缓。棉纱的接触角随着NaOH浓度的增加而迅速减小,当浓度大于4 g/L时,接触角减小缓慢。而经过不同浓度的NaOH处理后,纱线的强力呈现出先增大后减小的趋势。

由于纯棉纱前处理过程首先是在非离子表面活性剂JFC的作用下,碱液向棉纤维内部渗透,致使棉纤维和其表面杂质膨化;然后当棉纤维经充分润湿后,其所含的天然杂质经过热和渗透剂的皂化、乳化、萃取、分散等而被洗净去除。当NaOH浓度达到一定值时,棉纱表面的连续性疏水蜡质层部分溶解,棉蜡的分布形式发生改变,纱线的表面张力 γSG变大;同时,由于表面活性剂的加入,使得精炼液和纱线之间的表面张力γLS减小,由杨氏方程可知,cosθ值变大,接触角θ减小,再由式(5)可得纱线的芯吸高度H增加。另一方面,由于一定浓度的碱液处理后,棉纤维发生溶胀,纱线表面的不匀降低,减少了因为应力集中引起的断裂,纱线的强力增大。但非离子表面活性剂靠氧乙烯链段与水形成氢键而溶于水,当烧碱浓度过大时,渗透剂溶解度下降很大,使得碱液对棉纱的作用力减弱,纱线的芯吸高度、接触角、断裂强力变化均趋于平缓。因此,综合三者的共同影响,得出合理的NaOH浓度为4 g/L。

2.6.2 处理时间对棉纱芯吸高度、接触角和强力的影响

以NaOH浓度为4 g/L、渗透剂JFC浓度为3 g/L、前处理温度90℃、浴比为1∶8对棉纱以不同时间前处理。前处理时间对于棉纱润湿性和强力的影响结果如图8所示。

由图8可以看出,随着处理时间的增加纱线的芯吸高度最高达到了9 cm,并呈现增长趋势。其中,芯吸高度在30 min之前增长迅速,超过30 min后增长趋于平缓。棉纱的接触角随着处理时间的增大而减小,最小值为56.9°。而纱线的断裂强力呈现出先增大后减小的趋势,其中,在30 min达到最大值244 cN。碱液和渗透剂对棉纤维表面杂质溶胀作用是一个过程,如果处理时间太短,碱液渗透不充分没有将纤维表面的蜡质溶解,不利于纱线润湿性能的提高;若处理时间太长,纱线表面的杂质大量去除,会使纱线细度变小,对纱线的强力损失很大,根据这三者的共同影响,最终得出合理处理时间为30 min。

图8 处理时间对纱线芯吸高度、接触角和强力的影响

图9 处理温度对纱线芯吸高度、接触角和强力的影响

2.6.3 处理温度对棉纱芯吸高度、接触角和强力的影响

固定NaOH浓度为4 g/L,渗透剂JFC浓度为3 g/L,作用时间30 min,浴比为1∶8。前处理温度对于棉纱润湿性和强力的影响结果如图9所示。

由图9可以看出,处理温度对纱线芯吸高度的影响是迅速增长,在90℃之后增长趋于平缓。纱线的接触角则是随着处理温度的增加而减小,在60~80℃之间迅速减小,当大于80℃时,接触角减小趋于平缓。而处理温度对纱线对纱线强力的影响比较复杂,在 60~80℃之间,纱线断裂强力迅速增加,当温度大于80℃时,断裂强力缓慢减小,当温度大于90℃时,纱线强力则迅速下降。

虽然棉纤维中的杂质可在高温碱液的作用下发生溶胀,然后利用渗透剂的乳化分散作用将棉纱表面的天然共生物洗净除去。但非离子表面活性剂JFC存在浊点,它使用时受到温度的限制[16],当处理温度超过浊点时,分子的热运动加剧,结合在氧原子上的水分子脱落,形成的氢键遭到破坏,亲水性降低,渗透剂的溶解度和活性会随着温度的升高而降低。所以当处理温度过高时,纱线芯吸高度、接触角的变化将趋于平缓。同时,高温对纱线强力损失也很大,因此,综合三者考虑,处理温度以90℃为宜。

3 结论

1)前处理工艺对棉纱芯吸高度、接触角及强力影响实验表明,碱处理工艺能有效提高棉纱的润湿性能,棉纱强力无明显变化。合理的前处理工艺参数为:NaOH浓度4 g/L、渗透剂JFC浓度3 g/L、温度90℃、时间30 min。

2)通过扫描电镜分析,经过碱处理工艺后,棉纱表面的纤维素共生物溶解,提高了纱线的润湿性能。

[1]刘洋. 浆纱机烘燥系统节能研究[D]. 中原工学院, 2017.

[2]王国立, 毛雷. 毛巾织物浆纱工艺的优化[J]. 棉纺织技术, 2010, 38(7): 57-58.

[3]昝汝战. 浅谈筒子纱上浆创新[C]. 全国浆料和浆纱技术2011年会论集, 2011: 95-96.

[4]崔燕. 筒纱上浆工艺应用及分析[C]. 全国毛纺年会, 2007:32-33.

[5]钱旺灿. 纯棉筒子纱染色[J]. 印染, 2013, 39(16): 27-29.

[6] Sejri N, Harzallah O, Viallier P, et al. Influence of pre-wetting of the characteristics of a sized yarn[J]. Textile Research Journal,2008, 78(10): 660-668.

[7]李良旭, 张禅, 朱博, 等. 预湿处理对本色棉纱润湿性的影响[J]. 上海纺织科技, 2017, 45(2): 40-44.

[8] Nejib Sejri, Omar Harzallah, Pierre Viallier Sassi Ben Nasrallah. Influence of wetting phenomenon on the characteristics of a sized yarn[J]. Textile Research Journal, 2010, 81(3): 280-289.

[9] Montalvo J, Hoven T V, Cheuk S, et al. Preliminary studies of nonaqueous volatiles in lint cotton moisture tests by thermal methods[J]. Textile Research Journal, 2010, 80(13): 1360-1376.

[10]廉志军, 潘菊芳, 江渊, 等. 筒子纱染色涤纶纤维表面杂质及对策[J]. 纺织学报, 2010, 31(6): 90-94.

[11]李良旭, 张禅, 朱博, 等. 渗透剂复配体系对本色棉纱润湿性的影响[J]. 印染, 2016, 42(17): 1-5.

[12]赵留鹏, 张树永. 毛细上升公式的推导方法及其在方形毛细管中的应用[J]. 大学化学, 2016, 31(11): 83-88.

[13]鲁杰, 石淑兰, 邢效功, 等. NaOH预处理对植物纤维素酶解特性的影响[J]. 纤维素科学与技术, 2004, 12(1): 1-6.

[14]陈思. 棉纱的无浆料浆纱工艺对其性能影响分析[D]. 东华大学, 2017.

[15] Zhang C, Xu D, Zhu Z. Octenylsuccinylation of cornstarch to improve its sizing properties for polyester/cotton blend spun yarns[J]. Fibers&Polymers, 2014, 15(11): 2319-2328.

[16]胡自成, 王谦, 谢强, 等. 表面活性剂水溶液池热核沸腾传热的试验研究[J]. 化工进展, 2013, 32(7): 1510-1514.