庚烷冷却工艺在氯乙烯合成工序的应用

李辉凯

(河南神马氯碱发展有限责任公司,河南 平顶山 467200)

1 庚烷作为转化器冷剂的优点

庚烷不溶于水,只溶于醇,是无色易挥发的液体。利用庚烷沸点与水相近,但比水易挥发、易冷凝的特性,采用庚烷作为氯乙烯转化器的冷剂,可使反应热及时移出,反应温度容易控制,转化率提高,设备使用寿命延长,触媒单耗降低。且庚烷不与乙炔、氯化氢、氯乙烯等发生反应,反应器即使发生轻微泄漏,也不会产生严重的腐蚀而影响生产,对实现氯乙烯合成系统自动化程序控制、高效生产、稳定运行具有十分重要的意义。采用庚烷取代热水作为氯乙烯合成换热介质符合我国氯碱行业技术更新的发展趋势,在延长设备使用寿命及节约能耗等方面效果显著。

2 工艺流程及技术指标

2.1 工艺流程

河南神马氯碱发展有限责任公司(以下简称神马氯碱)20万t/a氯乙烯生产工艺采用庚烷作为转化器冷剂。转化器列管中装载氯化汞触媒,乙炔与氯化氢在列管中发生放热反应,庚烷在转化器壳程内受热汽化带走反应热,汽化后的庚烷气体进入转化器冷剂冷凝器,与反应冷剂热水泵送来的热水进行间接换热,由热水带走反应热,庚烷气体经冷凝而液化,热水吸收热量而升温,升温后的热水供精馏和其他换热设备使用。不凝性庚烷气体进入转化器排气冷凝器进一步冷凝,冷凝液一部分进入反应冷剂槽,另一部分进入转化器进行循环。

2.2 庚烷冷却工艺参数

转化器反应温度为99~180 ℃,庚烷系统压力为100~190 kPa,转化器冷剂液位罐液位为20%~40%,庚烷的补充量为1.5 m3/h,粗氯乙烯体积分数≥90%。

2.3 制冷剂组成

正庚烷38%(质量分数,下同),其他链烷烃类38%,环烷烃类24%。

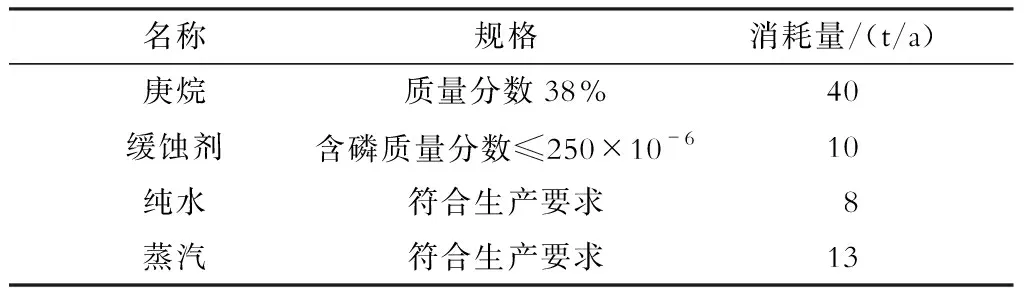

2.4 装置主要消耗情况

庚烷冷却工艺主要物料消耗情况见表1。

3 工艺改进

氯乙烯合成工序在整个PVC生产线中起着承上启下的作用,主要生产任务是以乙炔和氯化氢为原料合成粗氯乙烯,再经过精制生产出合格的精氯乙烯供聚合生产使用。氯乙烯合成反应主要在转化器内进行,所以有效移走合成反应热,保持氯乙烯合成反应温度平稳,提高设备利用率,达到最佳转化率是首要研究问题。神马氯碱氯乙烯合成工序存在的问题是生产系统负荷增大以及开停车过程中转化系统波动大,混合脱水效果无法控制,导致氯乙烯单体质量不合格,为此进行了如下改进。

表1 庚烷冷却工艺主要物料消耗情况Table 1 Consumption of main materials in heptane cooling process

(1)在安全区域制作庚烷冷剂排放罐,开车前将庚烷储存到庚烷冷剂排放罐中,然后用泵输送到合成工序现场的反应冷剂槽里,再用泵打入转化器壳程作为换热介质。

(2)在每台转化器的顶端安装1台转化器冷剂冷凝器,用热水作冷却介质,气态庚烷从壳程换热后直接进入转化器冷剂冷凝器冷凝成液态,然后返回转化器冷剂液位罐;未冷凝的气态庚烷排入反应冷剂排气冷凝器,经循环水冷却成液态后排入反应冷剂槽,每台换热器的换热系统实现内部小循环,缩短庚烷系统循环距离。

(3)在庚烷进入转化器壳程的进口安装流量调节阀及流量计,及时准确地向转化器壳程补充庚烷,维持转化器壳程内的庚烷液位。

(4)在反应冷剂泵出口增设开车冷剂加热器,在开车初期用低压蒸汽对庚烷进行升温,保证转化器内的乙炔和氯化氢气体接近最佳反应温度,提高转化率。合成反应温度比采用热水作冷剂时平稳,反应易于控制,合成转化率提高。

(5)在反应冷剂泵进口管线上增设1个手阀,在转化器需要维修或需要更换触媒时,将转化器壳程内的庚烷回收至庚烷冷剂排放罐。

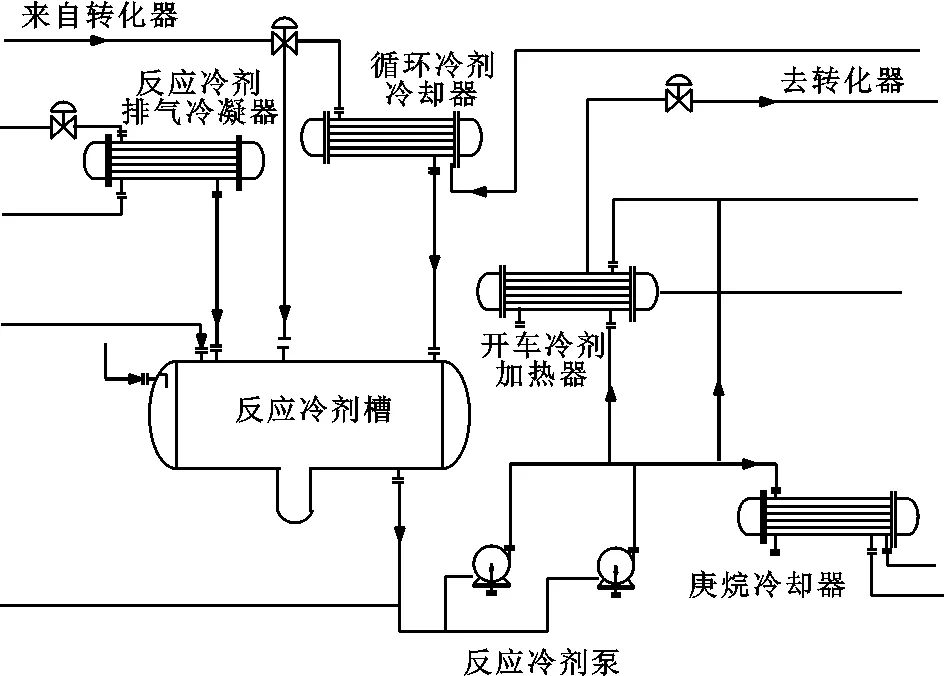

(6)在反应冷剂槽上设计安装反应冷剂排气冷凝器,将一部分未冷凝的气态庚烷液化,借助位差排入反应冷剂槽;由于转化器冷剂液位罐内多余的庚烷靠转化器与反应冷剂槽的压力差进入反应冷剂槽,为防止庚烷系统压力较低时,转化器内的庚烷难以回流至反应冷剂槽,在转化器冷剂液位罐溢流总管处设置1个冷剂中间槽,再增加2台泵将庚烷输送至反应冷剂槽内循环使用,保证转化器壳程内的庚烷实现自身循环,工艺流程见图1。

图1 转化器壳程庚烷循环流程图Fig.1 Diagram of heptane circulation inside shell pass of converter

(7)增加1台30 m3转化器庚烷缓冲罐,解决了冬季开车过程中转化器升温困难、时间长的问题。神马氯碱氯乙烯合成工序共有35台转化器,分3组使用,冬季开车时庚烷温度低,升温时间长,转化器内的庚烷无法正常回到反应冷剂槽进行循环升温。增加庚烷缓冲罐后,利用位差将转化器内部庚烷通过转化器出口自控阀调节流入缓冲罐,缓冲罐中的庚烷一部分回到反应冷剂槽,一部分经开车冷剂加热器加热后直接进入单组转化器,大大减少了升温时间,提高了系统初开车时的转化率。

(8)庚烷是一种有毒、有害、易燃、易爆、易挥发物质,停车时随着转化器温度降低,庚烷系统压力也会降低,甚至成为负压,空气易进入系统形成混合性爆炸气体,存在安全隐患。为解决这一问题,对庚烷系统进行技术改造,增加1条充氮管线,当系统压力低时,向庚烷系统充入氮气,保证空气不进入系统,增加生产装置的安全系数。

(9)以庚烷为冷剂的生产工艺较以热水为冷剂的复杂,操作难度大,且庚烷若发生泄漏,会对生产安全造成危险,对操作人员素质要求较高,所以须定期对操作人员进行培训,提高其应急事故处理能力。

4 结语

目前,神马氯碱20万t/a氯乙烯庚烷冷却工艺运行良好,工艺指标合格率为99%,与传统热水工艺相比,氯乙烯单体成本可降低100元/m3以上,按20万t/a氯乙烯产能计算,可节约2 000万元/a,经济效益显著。