钻孔咬合桩在新加坡地铁Napier车站基坑围护中的应用

,,

(中国水利水电第十工程局有限公司,成都,610072)

1 项目概况

新加坡地铁汤申线T217项目位于武节路植物园附近,项目包括一个车站及两条长度分别为754m和745m的盾构隧洞。隧洞开挖洞径6.6m,成型洞径5.8m,管片厚度27.5cm。隧洞在始发井处呈上下布置,之后逐步走向水平。隧洞土建完工日期为2018年5月30日,车站土建完工日期为2018年7月30日,工程移交日期为2020年12月30日。

项目施工区域地层以武吉知马残积土和全风化花岗岩为主。自地面以下依次为:①约2.0m厚的回填层;②1.5m~6.0m不等、平均厚度约4.0m的河砂层;③其余为崩坡积土层和全风化花岗岩。武吉知马残积土和全风化花岗岩主要由砂质料组成,从细的砾岩到粗的粉砂或中密到致密的粉砂。

残积土层渗透系数1.33×10-8m/s~2.90×10-6m/s,全风化花岗岩渗透系数5.6×10-9m/s~1.89×10-5m/s。堆积土不排水抗剪强度在30kN/m2~360kN/m2,全风化花岗岩不排水抗剪强度在40kN/m2~484kN/m2。施工区所在地层以静压为主,受降雨影响大,地下水位变化范围3.15m~9.66m。

2 基坑支护设计方案

根据设计图纸,站台和两个进出站通道均采用咬合桩围护,站台咬合桩施工轴线长度267m,设计桩径1.3m,Ⅰ、Ⅱ桩间距0.8m,咬合厚度0.5m,桩数量335根,平均深度33m,共计成孔11055m;进出站通道咬合桩施工轴线长度180m,设计桩径1.0m,Ⅰ、Ⅱ桩间距0.65m,咬合厚度0.35m,桩数量278根,平均深度24m,共计成孔6672m。

3 咬合桩成墙机理及优缺点

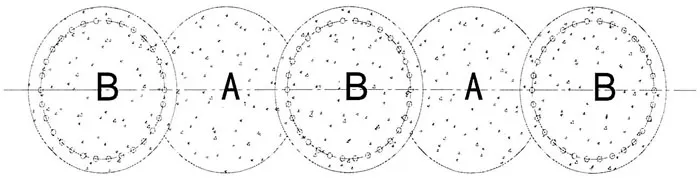

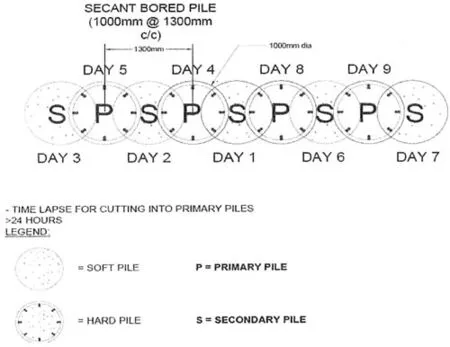

咬合桩通过相邻单桩间相互咬合形成连续桩墙。桩的排列方式为一根素混凝土桩(A桩)和一根钢筋混凝土桩(B桩)间隔布置,A桩采用超缓凝混凝土,B桩采用普通混凝土。采用软切割的咬合桩B桩在相邻A桩初凝前施工,采用硬切割的咬合桩B桩在相邻A桩强度达到30%后施工,通过利用全套管钻机切割相邻A桩的部分混凝土实现咬合,见图1。

图1 钻孔咬合桩桩孔平面布置

3.1 优点

(1)良好的截水防渗性能,不需再行施工止水帷幕,同其它围护结构相比,综合经济效益优势明显;

(2)成孔速度快,成桩效率明显高于其它类型的混凝土灌注桩;

(3)噪音低、振动小、安全性高,对周围环境影响小;

(4)不使用泥浆护壁,作业面干净、易保持,安全文明施工形象好;

(5)沉降及变形容易控制,能靠近临时建筑物、地下管线施工;

(6)地层适应性强,适用于卵、漂石地层、含溶洞地层、厚流沙地层、饱和含水地层等,可避免孔壁坍塌,能入岩施工,充盈系数小,减少混凝土灌注量;

(7)成孔垂直度高,可精确到1/500,且便于掌握。

3.2 缺点

(1)桩径受全套管回转钻机及套管限制,一般施工单位缺乏经济实力购置多种直径的回转钻机及套管;

(2)机械设备体积较大,工地边界到桩中心的距离要求较大,狭窄场地施展不便;

(3)超缓凝混凝土的质量稳定性要求极高,缓凝时间波动易造成咬合失败或偏孔较大。

(4)灌注混凝土后,有时会发生钢筋笼上浮事故;

(5)无水挖掘时需要注意缺氧、有害气体等。

4 咬合桩施工设备及工作原理

4.1 施工设备

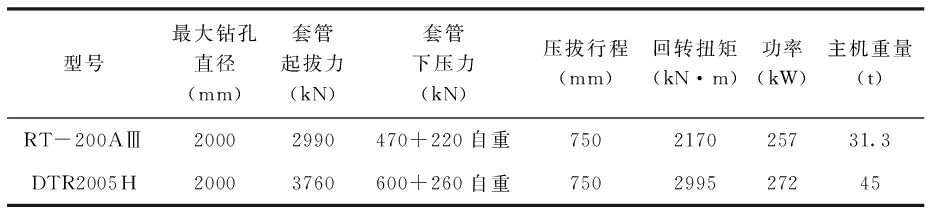

本工程采用2台日本车辆公司RT-200AⅢ和1台中国徐州盾安重工机械制造有限公司DTR2005H型的全套管全回转钻机配合旋挖钻机钻取套管内的土石成桩。

图2 RT-200AⅢ全套管回转钻机

图3 DTR2005H全套管回转钻机

表1两种全套管全回转钻机技术参数对比

4.2 工作原理

利用全套管全回转钻机回转装置的回转,使钢套管与土层间的摩阻力大大减少,一边回转、一边压入,同时利用冲抓斗或旋挖钻机取土,直至套管下到设计桩端持力层为止。成孔后将钢筋笼放入,接着将导管竖立安设在钻孔中心,最后灌注混凝土成桩。

5 咬合桩施工工艺

5.1 咬合桩施工顺序

本工程咬合桩施工顺序见图4。

图4 φ1m@1.3m咬合桩施工顺序示意

注:(1)图中P为Ⅰ序桩、即A桩,S为Ⅱ序桩、即B桩;

(2)图中SOFTPILE为素混凝土桩,HARD PILE为钢筋混凝土桩;

(3)φ1.3m@1.6m咬合桩施工顺序同此图所示。

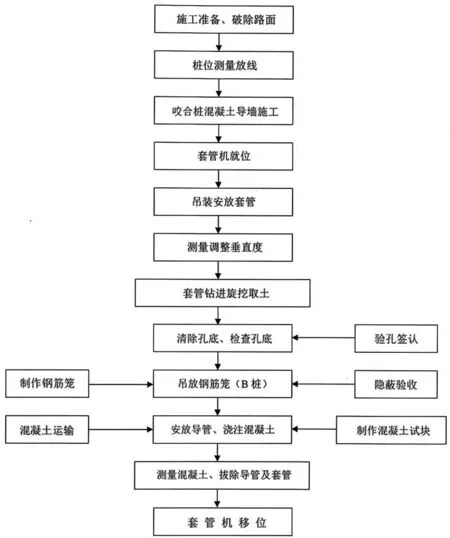

5.2 咬合桩施工程序

图5 全套管全回转咬合桩施工工艺流程

5.3 咬合桩施工主要方法

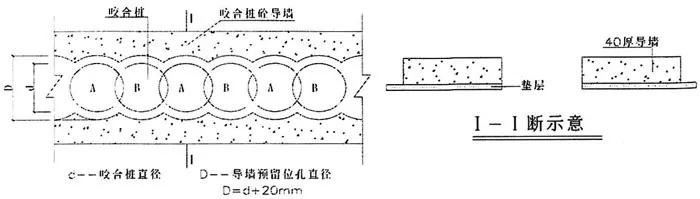

5.3.1导墙施工

导墙采用C30混凝土,宽度3.5m,厚度0.4m,导墙定位孔直径D比桩径d大2cm。如果导墙下土层较差,厚度可适当加大,同时考虑适当配筋。导墙范围地面平整及夯实完成后,采用定型弧形模板,加固完成后,浇筑翼板混凝土,导墙平面图见图6。

图6 导墙平面示意

5.3.2钻机就位

待导墙混凝土有一定强度后,拆除模板,重新定位放样排桩中心位置,将点位反到导墙顶面上,作为钻机定位控制点。移动全套管钻机使其中心对应定位在导墙孔位中心。施工机械垂直导墙摆放,横打方式施工。

5.3.3取土成孔

桩机就位后,吊装第一节管在桩机钳口中,找正桩管垂直度后,旋转下压套管,压入深度约2.5m~3.5m,然后用旋挖钻机从套管内取土,边取土、边下压套管,始终保持套管底口超前于开挖面的深度≥2.5m。每节套管下压时需保留1.2m~1.5m位于地面以上,以便接管,下压过程检测垂直度。如此继续,直至达到设计桩底标高。

5.3.4吊放钢筋笼

对于钢筋混凝土桩,成孔检测合格后进行钢筋笼安放工作。若钢筋笼过长,需分段下放,并在孔口焊接连接,安装钢筋笼时应采取有效措施保证钢筋笼标高准确。

5.3.5灌注混凝土

采用商品混凝土,素混凝土桩采用低标号的超缓凝混凝土,钢筋混凝土桩采用普通混凝土。浇筑采用直升导管法,导管口距混凝土面的高度保持在2m内,浇筑要连续,中断时间不得超过45min。导管提升时不得碰撞钢筋笼,距套管口8m以内时每1m振捣一次。

5.3.6拔管成桩

钢套管随混凝土灌注逐段起拔,应注意始终保持套管底低于混凝土面≥2.5m,起拔套管应摇动慢拔,保持套管顺直。

5.4 质量控制措施

5.4.1孔口定位误差的控制

在钻孔咬合桩桩顶以上设置混凝土或钢筋混凝土导墙,钻机就位后,将第一节套管插入定位孔并检查调整,使套管周围与定位孔之间的空隙保持均匀。

5.4.2桩垂直度的控制

钻孔垂直度偏差必需满足英国桩基规范和新加坡相关规定。成孔过程中要控制好桩的垂直度,必须抓好以下两个环节的工作:

(1)套管的顺直度检查和校正

施工前在平整地面上进行套管顺直度的检查和校正,首先检查和校正单节套管的顺直度,然后将按照桩长配置的套管全部连接起来进行整体顺直度的检查,要求偏差小于10mm。

检测方法:于地面上测放出两条相互平行的直线,将套管置于两条直线之间,然后用线锤和直尺进行检测。

(2)成孔过程中桩的垂直度监测和检查

①地面监测:在地面选择两个相互垂直的方向采用经纬仪监测地面以上部分套管的垂直度,发现偏差随时纠正。这项检测在每根桩的成孔过程中应自始自终坚持,不能中断。

②孔内检查:每节套管压完后安装下一节套管之前,都要停下来用测斜仪或“测环”进行孔内垂直度检查,不合格时需进行纠偏,直至合格才能进行下一节套管施工。

③终孔检查:每根桩成孔完毕,必须进行垂直度检测,选取两个相互垂直的方向进行测量,垂直度必须小于0.3%。

5.4.3孔内沉渣控制

通过计算套管底至地面高度可准确计算孔深,然后通过实测孔深得出孔内沉渣厚,确保孔内沉渣厚不超过10cm。

5.4.4超缓凝混凝土控制

超缓凝混凝土是全套管咬合桩施工成败的关键,需注意以下几点:

(1)充分考虑施工工艺、地质条件、桩径、桩深等参数,准确测定单桩成桩时间,进而确定超缓凝混凝土的缓凝时间;

(2)施工时,严格根据温度、湿度等条件,及时调整配合比参数,确保混凝土质量;

(3)采用复合型的高效缓凝减水剂,根据混凝土性能要求,确定减水剂和掺合料掺量。

6 结语

新加坡地铁汤申线T217项目Napier车站位于繁华的市区和交通主干道上,车流量大,道路周边地形复杂,四周重要建筑物多,这对基坑围护施工提出了非常苛刻的要求。采用全套管全回转钻进技术施工咬合桩,基本上没有泥浆,低噪音,现场整洁,文明施工符合新加坡相关标准,有效减少了基坑开挖施工对周边道路和既有建筑物的不利影响。咬合桩自2014年10月开始施工,根据基坑开挖道路分流改线计划(分四次导流),基坑共分为四期开挖,目前已经全部施工完成。采取坑内抽水试验、基坑开挖等方式进行质量检查,坑内抽水试验坑外观测井水位下降低于1m,满足设计技术要求,开挖后揭示桩体相互咬合紧密,搭接部位没有分叉,没有渗漏情况发生,咬合桩施工质量、安全及文明施工形象得到新加坡陆路交通管理局的认可。