RJP高压旋喷法及冻结法在盾构接收端头的组合运用

陈 松

(中铁第一勘察设计院集团有限公司, 陕西 西安 710000)

0 引言

盾构接收是盾构法隧道施工的关键风险点,端头加固是保证盾构安全接收的重要手段,若加固方法选择不当、加固效果控制不好,极易造成安全事故。端头加固一般采用搅拌桩、高压旋喷桩、冻结法等传统加固方法,但在周边环境复杂且地质条件差时,传统的加固方法难以完全满足工程需要。因此,有必要对复杂环境下的端头加固技术进行研究。

RJP工法是由日本RJP协会研发的新型高压旋喷法[1],于近年引入我国。田崇收[2]和朱磊[3]介绍了RJP工法在深层裙底止水帷幕施工中的应用; 邵晶晶等[4]对RJP工法在超深基坑封底加固中的桩身质量和环境影响进行了试验评估,指出RJP工法对土体分层沉降具有良好的控制效果; 余立新[5]对RJP工法的加固机制和成桩质量进行了研究,指出RJP工法相比传统旋喷法的优势。

冻结法是利用人工制冷将天然岩土变成冻土,以增强土体强度和稳定性的加固技术。国内学者对冻结法在盾构接收端头的应用进行了研究。其中: 苗立新等[6]指出在冻结实施过程中应以冻土壁温度控制其强度; 王文灿[7]和赵亮等[8]在冻结法的基础上分别增加了水平注浆和钢套筒接收工艺,进一步降低涌水、涌砂的风险; 刘健鹏等[9]将冻结法与管棚注浆结合应用,以管棚形成的承重壁控制敏感建筑物的沉降。

从上述研究来看,RJP工法本质与传统旋喷法相同,也属于一种水泥土改良法,兼具成桩直径大、加固质量可靠等优点,但因引入我国时间较短,RJP工法在地铁盾构端头的应用鲜见报道; 冻结法在软弱富水地层中的加固止水效果良好,但伴随冻结产生的冻胀融沉对地层影响较大,因而难以控制敏感构筑物变形。另有研究表明水泥改良土可有效抑制冻胀融沉[10],基于此,本文研究复杂工况条件下将RJP工法及冻结法组合运用于盾构接收端头的加固工艺,并获得了冻结壁的发展规律及地表和管线的变形特征。

1 工程概况

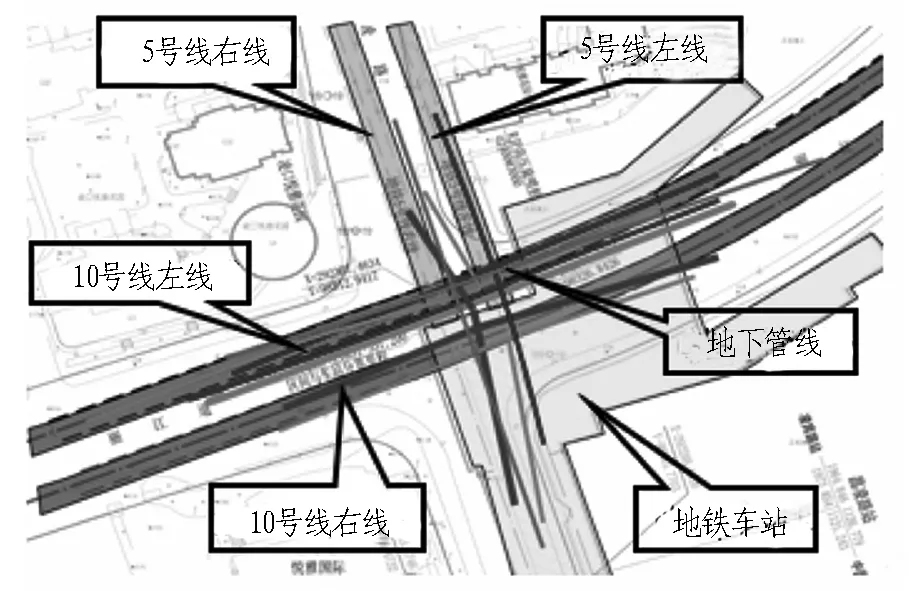

天津地铁5号线某车站盾构接收端头处上方分布有多条不可改迁的地下市政管线,其中包含1条DN700次高压燃气管,管底埋深7.1 m,与隧道顶结构净距约6 m,同时隧道结构下方规划有10号线盾构隧道近接下穿,结构之间净距约2.9 m。该处端头加固工程需保证盾构接收过程中管线位移不超限,并预留10号线隧道加固条件。工程平面布置见图1。

图1 工程平面布置

根据岩土工程勘察报告,该处工程地质及水文地质条件较为复杂,从上至下分布的地层主要有: ①1素填土、③1粉质黏土、③22黏质粉土、③24粉砂、③3淤泥质粉质黏土和③42黏质粉土等。场地浅层地下水为第四系孔隙潜水,赋存于第Ⅱ陆相层与第Ⅴ陆相层之间的粉土、砂土层中的地下水具有微承压性,为浅层承压水。勘察期间地下水埋深为0.40~3.60 m,主要赋存于人工堆积层、新近沉积层中的粉土、黏性土、粉砂、淤泥质土层中。

2 端头加固方案

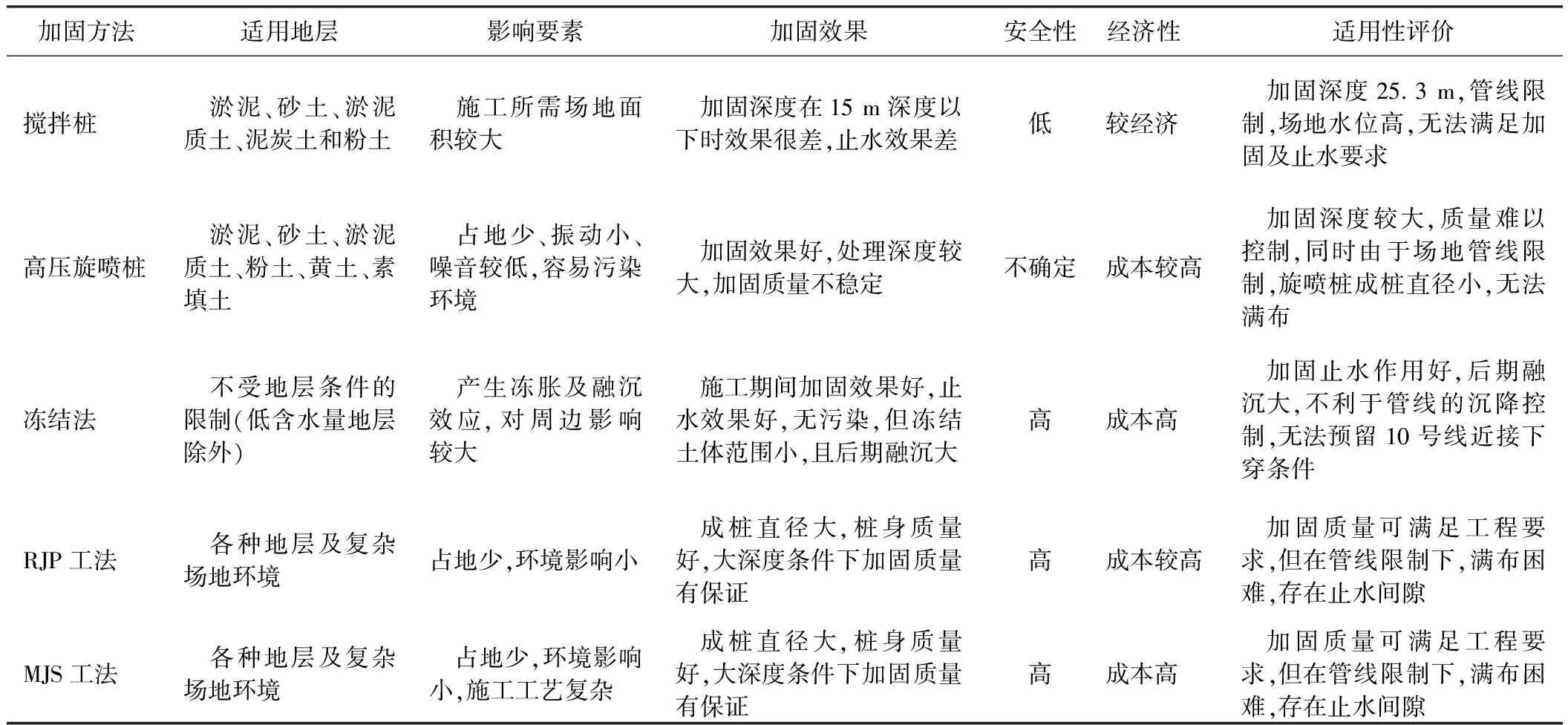

2.1 加固工法比选

端头加固常用方法有搅拌桩、高压旋喷桩、冻结法以及新型高压旋喷法(RJP工法和MJS工法)。这些工法各具优缺点及适用性,在选择时应综合考虑地质条件、周边环境、安全性及经济性等因素。针对本工程,各加固方法适用性对比见表1。

表1 加固方法对比表

由于需预留10号线下穿条件,端头场地虽然有管线限制,但也必须进行地面垂直加固。由于工艺的限制,搅拌桩及旋喷桩工法一般主要用于普通场地; 冻结法会使土体产生冻胀、融沉,如果控制不当将对上部燃气管线形成较大的安全隐患; RJP工法及MJS工法单孔成桩直径大,可避开管线进行地面垂直加固,但在本工程的场地条件下,成桩不能咬合,在止水上存在不足。经过综合分析,RJP工法+冻结法与MJS工法+冻结法2组工法组合均适用于本工程,但考虑到MJS工法施工工艺复杂、施工效率低、成本较高[11],最终确定采用RJP工法+冻结法的组合加固方式。

2.2 加固范围的确定

在设计时考虑了2种工法在加固工程中所起的作用,其中,冻结法侧重于在5号线盾构接收期间保证端头土体稳定及止水。RJP工法侧重于: 1)改良土体,减小冻结产生的冻胀及融沉对上部管线的影响; 2)增加土体强度,减小地层损失后的固结沉降; 3)预留10号线左线下穿条件。加固范围分别依据2种工法的侧重点进行布置。

在端头纵向加固长度理论计算方面,目前较认可的是《地下铁道设计与施工》[12]中推荐的强度及整体稳定性2种验算方法。本工程参考并采用了较为直观的基于土体强度的验算公式:

(1)

式(1)中参数取值见表2。计算得出端头纵向加固长度L≥3.04 m,工程中取修正值3.5 m。横向加固范围主要以经验取值为主,一般取到盾壳外1.5~3.0 m。

表2 强度验算参数表

在富水软弱地层,为防止隧道洞周水土沿盾壳与岩土之间的空隙进入接收井而造成地层流失及地表沉降,须保证盾尾在盾构刀盘破壁进入接收井时仍处于止水区。结合相关文献[13-15]及天津地区工程经验,端头纵向加固长度取为11.5 m(计算加固长度修正值3.5 m+盾构主机长度8 m),车站端头前3.5 m为主冻结区,采用全断面冻结,其余8 m为次冻结区,采用环形断面冻结。全断面冻结区冻结至盾构隧道外轮廓1.6 m(圆面,半径4.7 m),环形加固区冻结至隧道轮廓外1.0 m(空心圆面,外径4.1 m、内径3.1 m)。

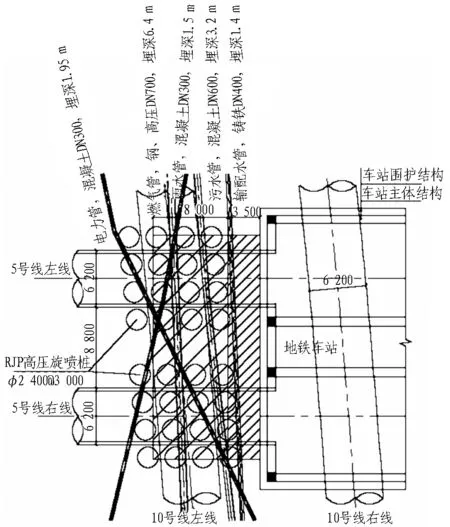

根据10号线与5号线区间隧道结构水平和竖向的位置关系,RJP工法平面加固范围为区间隧道外轮廓2.6 m范围内,竖向加固范围为5号线隧道上方 3 m向下至10号线隧道上半断面。盾构接收端头RJP工法及冻结法加固范围见图2。

(a) 平面图

(b) 剖面图

3 端头加固施工

3.1 RJP工法施工及其参数

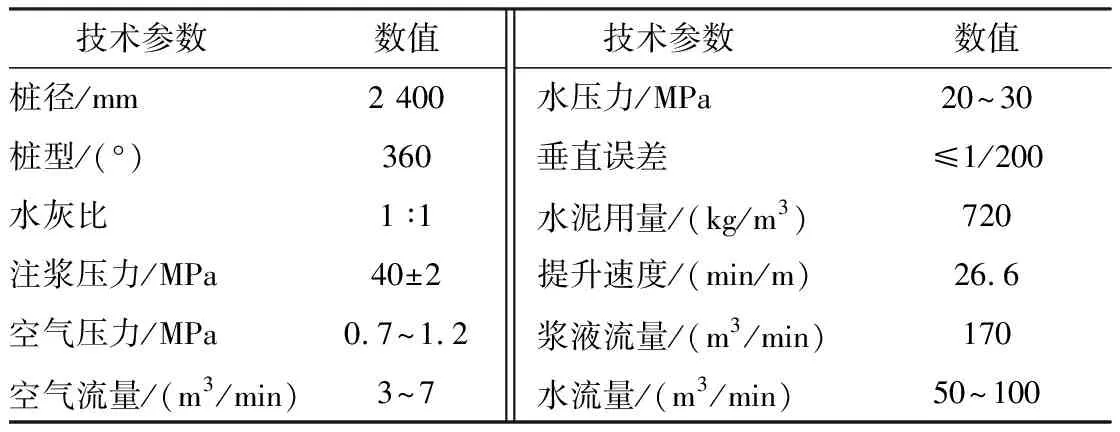

施工现场采用地质雷达(GPR)对管线位置进行精确探查,并结合图2所示的设计桩位,对钻孔位置进行适当调整。为保证成桩垂直度,防止RJP工法施工过程中钻杆被土体抱死而产生埋钻事故,在进行加固施工之前进行引孔施工,引孔直径为180 mm,钻孔至设计深度后(引孔垂直度误差严格控制在1/200内),孔内下入套管,套管内再下入RJP工法钻杆,到位后喷浆成桩。RJP工法现场成桩32根,单桩实桩长度为15.2 m。施工前进行现场试桩,根据试桩结果拟定RJP工艺主要参数(见表3)。

表3 RJP工艺技术参数表

3.2 冻结施工及参数

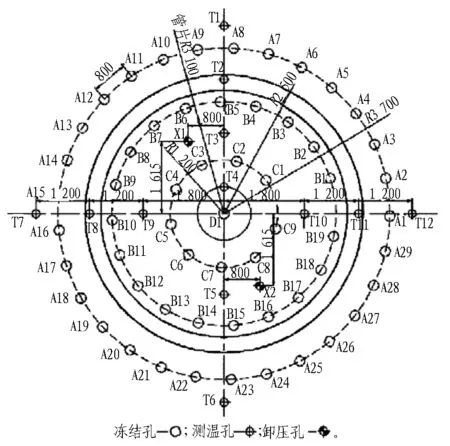

冻结法采用水平杯型冻结,在车站端头井内沿隧道面分4圈布置水平冻结孔,最外圈冻结孔长度为11.5 m,内3圈冻结孔长度为3.5 m。冻结孔最大允许偏斜为150 mm,最大允许间距为1 000 mm。每侧单洞布置58个冻结孔,12个测温孔,2个卸压孔,如图3所示。冻结管采用φ89 mm×8 mm低碳钢无缝钢管,耐压不低于0.8 MPa。

图3 冻结孔布置图(单位: mm)

设计积极冻结时间为30 d,在积极冻结7 d后,盐水温度应降至-18 ℃以下; 在积极冻结15 d后,盐水温度应降至-24 ℃以下; 在盾构接收施工前应达到以下要求: 1)盐水温度控制在-28~-30 ℃; 2)去、回路盐水温差不大于2 ℃; 3)冻土平均温度不大于-10 ℃,车站端头界面处冻土平均温度不大于-5 ℃; 4)冻结孔单孔流量不大于5 m3/h。

盾构接收完成后停止冻结,对最外圈冻结孔进行充填注浆,并用钢板封闭孔口。冻土采用自然解冻方式,解冻过程中利用管片注浆孔(每环16个注浆孔)进行融沉补偿注浆,浆液采用水泥-水玻璃双液浆。

4 施工监测分析

4.1 冻结测温分析

冻结监测自冻结开机开始,至停机结束,共50 d。其中,内圈测温孔因洞门破除施工于第40天结束。

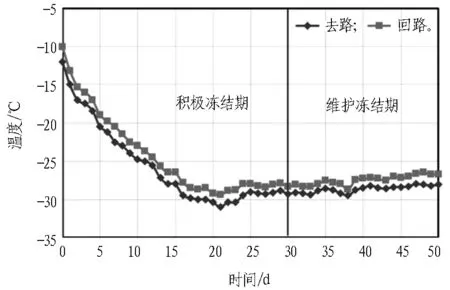

4.1.1干管盐水温度分析

干管盐水时间-温度曲线见图4。由图4可知:干管去、回路盐水温度随时间的变化趋势基本一致。在积极冻结初期,管路盐水温度迅速下降,这是因为此时土体与冻结管盐水温度温差较大,两者热交换剧烈。在维护冻结期,去、回路盐水温度总体保持稳定,这是由于此阶段冷量补给与土体冷量损失达到平衡。

图4 干管盐水时间-温度曲线

4.1.2测温孔温度分析

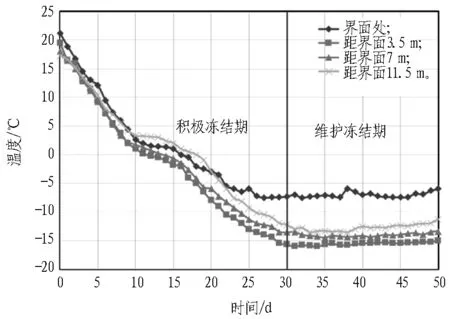

4.1.2.1同一测温孔不同深度温度分析

T1测温孔位于外圈冻结孔外侧,为控制性测温孔,其温度随时间变化曲线见图5。由图5可知: 在积极冻结期,孔内各测点温度持续下降。在维护冻结期,各测点温度基本保持稳定,其中测温孔近、远端测点温度较高,测温孔中间测点温度较低,最大温差约9 ℃,其原因一是由于冻结区边缘处冻土与外界热交换量大,二是由于干管盐水输送途中冷量衰减。

界面指端头地下连续墙外侧面,下同。

图5T1测温孔时间-温度曲线

Fig. 5Time-temperature curves of thermometer hole T1

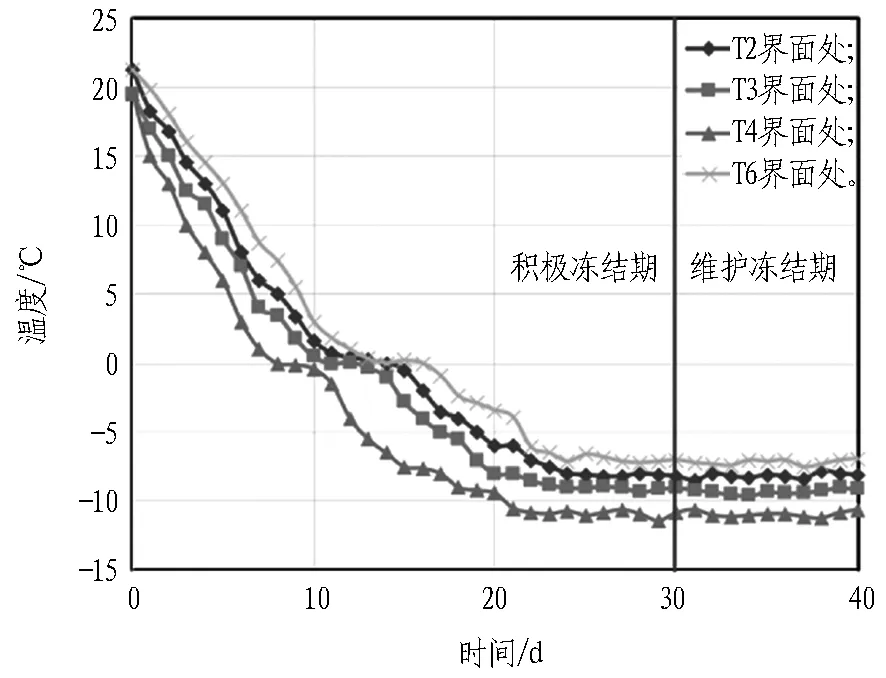

4.1.2.2不同测温孔同一深度温度分析

选取不同圈径处测温孔T2、T3、T4、T6温度进行分析,各孔界面处温度随时间变化曲线见图6。由图6可知: 在整个冻结期间,所有测温孔温度下降速度均由快变慢最后趋于稳定。其中,在积极冻结期,T4孔率先降至0 ℃,其后依次是T3、T2、T6孔,说明冻结壁是由内圈向外圈发展的; 在维护冻结期,冻结壁温度内圈始终低于外圈,并且由内而外逐渐升高,这是因为外圈冻结壁与外界环境接触最直接,其冷量损失最大,而内圈冻结壁的冷量损失最小。

图6 T2、T3、T4、T6测温孔时间-温度曲线

Fig. 6Time-temperature curves of thermometer holes T2,T3,T4 and T6

4.2 地表及管线位移监测分析

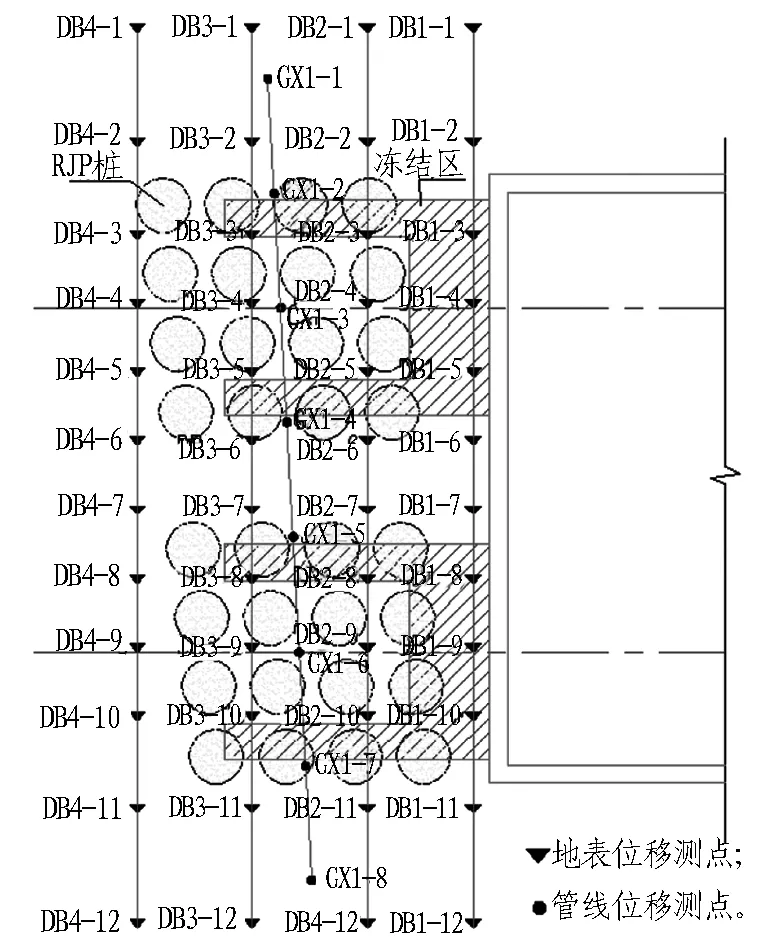

自车站端头起,每5 m布置1个地表位移监测断面,每个断面布设12个测点; 燃气管轴线每5 m布置1个测点,地表及管线监测点布置见图7。

图7 地表及管线监测点布置平面图

Fig. 7Plan of layout of monitoring points for ground surface and pipelines

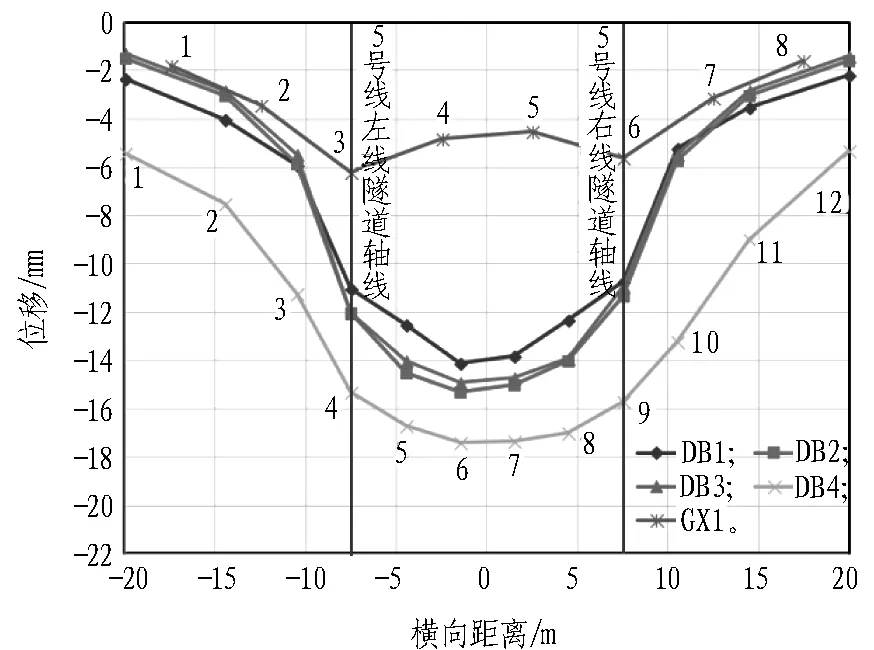

监测自冻结孔打孔开始到冻结停机后2个月结束,共计120 d。地表及管线监测断面最终位移曲线见图8。

图8 监测断面最终位移曲线

由图8可知: 地表沉降变形呈“漏斗”状,最大沉降值并非发生在左右线隧道轴线正上方,而是在两线中心稍偏左位置,主要原因是隧道净距较小,开挖卸荷影响区在两线中间重叠,同时左右线盾构分先后推进,左侧地层受二次开挖扰动影响相对较大。与地表沉降不同,燃气管沉降变形呈“W”状,最大沉降值发生在隧道轴线正上方位置,原因是由于燃气管的埋置深度未处在左右线开挖卸荷影响重叠区,或是处在左右线开挖卸荷影响重叠区下缘受影响较小处。

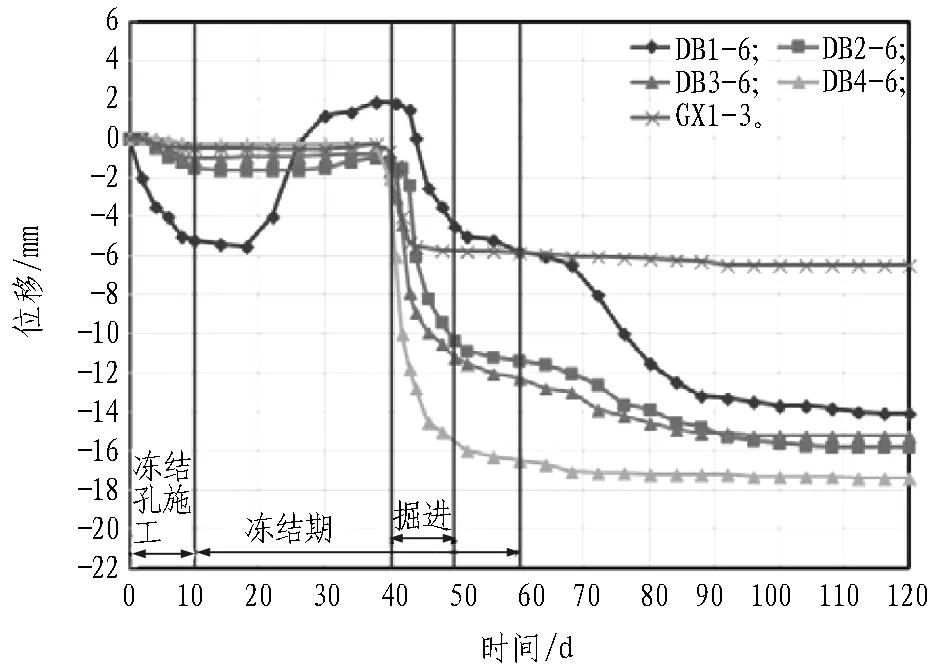

各监测断面最大沉降点分别是DB1-6、DB2-6、DB3-6、DB4-6、GX1-3,对上述各点在整个监测周期内的位移数据进行整理,得到其随时间的位移曲线,见图9。

图9 最大沉降点时间-位移曲线

由图9可知: 在前10 d打孔期间,各点发生不同程度的沉降,DB1-6沉降最大,达5.8 mm,这是因为打孔作业必然扰动地层并造成水土流失,而DB1-6处在打孔最多的全断面冻结区上方。第10~40天为积极冻结期,在此期间,DB1-6上升明显,绝对隆起值将近8 mm,这是因为该处冻结壁较厚,发生了较大冻胀量,挤压上方土体向上移动; 其余各点稍有位移但基本保持稳定,究其原因是由于所在处的冻结壁较薄,又同时处在RJP工法加固范围,冻胀量因土体改良而受到抑制,残余冻胀量很小。第40~50天,盾构掘进过程中地层大量损失,各点迅速下沉,其后随着同步注浆浆液凝结和盾构管片拼装成环,沉降值才趋于稳定。在冻结停机后,GX1-3后续沉降很小,是因为燃气管线处在RJP工法加固体正上方,受融沉影响较小; DB4-6后续沉降也很小,是因为该点处在冻结区外围,其受融沉影响同样很小; DB1-6后续沉降较大且初期较快,其原因是此时冻结壁与管片直接接触,两者迅速发生热交换,冻土温度回升而产生融沉,另外初期的融沉包含了冻土融化后体积减小引起的沉降及水分迁移引起的排水固结沉降,而后期主要是排水固结沉降,因此初期沉降较快; DB2-6、DB3-6后续沉降量相对DB1-6小将近一半,结合管线的变形特征来看,DB2-6、DB3-6因正下方冻结壁解冻引起的融沉量很小,可以判断这两点的后续沉降主要是受到全断面加固区土体融沉的影响。

监测数据显示,地表最大沉降值为17.4 mm,管线最大沉降值为6.2 mm,监测期间地表最大隆起值为2.1 mm,满足地表+10 mm(隆起)和-30 mm(沉降)、管线±10 mm的位移控制要求。

5 结论与讨论

1)在冻结期间,干管去、回路盐水温度变化趋势一致,均为积极冻结期温度下降快,维护冻结期温度保持稳定。冻土温度监测曲线显示同一测温孔中间位置温度始终低于两端,同一深度处内圈测温孔温度始终低于外圈,表明冻结壁的发展规律为: 纵向是由中间向两端发展,横向是由内圈向外圈发展。

2)位移监测曲线显示,在冻结及解冻过程中,管线发生了轻微的隆起或下沉,但总体保持稳定,而管线正上方地表则发生了较为显著的位移。这表明采用RJP工法改良土体抑制了冻结法引起的冻胀融沉,对控制性构筑物起到了关键保护作用。

3)在盾构掘进期间,地表及管线沉降较为迅速,是盾构接收工程的主要控制性时间窗口。受左右线先后掘进影响,地表最大位移发生在两线中心靠左位置;管线最大位移发生在隧道轴线正上方。监测结束时,地表最大沉降值为17.4 mm,管线最大沉降值为6.2 mm,均满足位移控制要求,表明本工程采用的端头组合加固方法及其设计参数是合理的。

需要指出的是,本工程施工中虽然利用了洞内注浆孔进行融沉补偿注浆,但由于盾构管片每环仅16个注浆孔,浆液难以全范围覆盖,另外注浆时机也不易控制,使得后期融沉仍然较大。后续应考虑如何对注浆的方式方法进行优化,以提高补偿注浆效果并减小融沉。