液氮冻结二次加固在富水软弱地层小盾构接收中的应用与实测

刁鹏程, 杨 平

(南京林业大学土木工程学院, 江苏 南京 210037)

0 引言

盾构接收与始发是盾构法建设隧道的关键工序,由于隧道洞门土体自身稳定性较差,盾构接收与始发时易引起洞门周围土体坍塌,发生涌水涌砂,严重影响盾构的接收与始发,并易导致地表沉降并危及周边建(构)筑物安全,因此需要对盾构端头土体进行加固,以降低其工程风险[1-2]。盾构端头加固方式很多,人工冻结加固法是众多方式中的一种,因其较强的适应性、灵活的冻结方式、施工过程无污染等特点,在盾构端头加固研究与施工中广为应用,且已取得丰富经验[3-6]。

端头加固冻结主要以盐水冻结为主,液氮冻结大多用于抢险、应急工程等小体积的冻结工程。近年来,在含承压水软土地层中的地铁隧道修复[7]、盾尾刷的更换[8]、盾构清障[9]等工程实践中,都有液氮冻结的成功应用实例。国内学者还针对富水地层盾构进出洞端头井液氮冻结开展了一系列研究和实践工作,如岳丰田等[10]利用液氮冻结技术完成了冻结井筒水文孔内部流水的封闭施工;张颖君等[11]在盾构工作井漏水情况下,使用液氮冻结对漏水点进行封堵;汪振伟等[12]在隧道工作井初次冻结的基础上,使用液氮进行了二次冻结,提高了冻结加固体的强度,有效封堵了地下流水。以上工程实践与研究,均是在无水化热或者水化热影响较小的情况下进行液氮冻结,而对于大量水泥土加固后仍存在流水通道的富水软弱地层盾构端头进行的冻结二次加固,是水泥土加固与人工冻结法的叠加,受高水化热影响,其温度场的分布规律与常规液氮冻结规律存在差别。本文通过对秦淮—滨南220 kV线路盾构隧道K4井盾构接收工程已有化学加固失效后盾构端头冻结二次加固封水施工方案的研究,及对冻结施工实测分析,有效地论证了富水软弱地层采用液氮冻结进行二次加固封水的合理性与优越性,以期为类似的研究和施工提供参考。

1 工程概况

秦淮—滨南220 kV线路盾构隧道K4井盾构接收工程位于南京扬子江大道天后村附近,地面标高 为+6.1 m。沿线中下部地基土主要由粉砂组成,其富水性、透水性好。上部孔隙潜水水位埋深1.5~2.8 m,初见水位标高为4.7~6.0 m。微承压水主要赋存于下部砂性土层中,常年稳定水位埋深为3.5~8.0 m,变化幅度为0.5~1.5 m。

隧道处于③-1粉砂夹粉质黏土层,地质情况较差,受上部孔隙型潜水及中下部微承压水作用,施工过程中细颗粒土在渗流作用下易产生流砂、管涌、突涌等现象。接收端头西北侧距离长江约1.0 km,东北侧距离秦淮新河约0.7 km,地下水系发达,水量充足,是孔隙潜水和微承压的主要补给源之一,对盾构施工有较大影响。

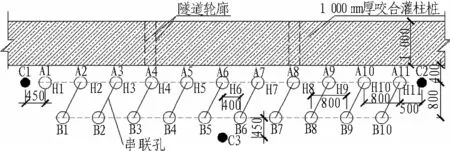

盾构接收端头前期加固布置图如图1所示,为确保K4井基坑和软弱含水土层盾构接收安全,工程首先对接收端头土体采用φ1 000@750咬合灌注桩+φ850@600三轴搅拌桩进行加固,同时辅以人工降水措施。由于加固情况不满足盾构接收要求,后又对接收端头地层进行补充加固,补充加固采用φ850@600三轴搅拌桩,新旧三轴搅拌桩冷缝处采用φ800@600高压旋喷桩处理,采用三重管施工工艺,注浆压力为2 MPa,提升速度为12 cm/min,水泥标号为42.5,水灰比为1∶1,水泥浆比为1.5,水泥用量为400 kg/m。加固强度达到要求后,对加固后的洞门进行检查,发现检查孔有明显的涌水、流砂现象,盾构无法安全接收。经论证,提出采用封水效果卓越、能适应复杂地质条件、可进一步补强加固的冻结法进行二次加固。

图1 盾构接收端头前期加固布置图(单位: mm)

Fig. 1Arrangement of fore-period consolidation of shield-receiving end soil (unit: mm)

2 冻结法需要解决的重点问题

经分析,本工程采用冻结法施工需解决如下重点问题。

1)二次水泥土加固仍不能止水,盾构被迫停机2个多月,造成工期延误、投资损失,如何合理利用冻结法快速止水急需解决。

2)尽管水泥土加固已达45 d,但由于水泥浆量过大,仍存在大量水化热,而水化热对冻结具有抑制作用。为避免延误工期,需选择合理的冻结方式快速克服水化热影响。

3)工程地层条件较差。洞身穿越④-1粉砂地层的渗透系数为2×10-2cm/s,含水层综合透水性等级为强透水,且毗邻长江水系,地下水系发达,盾构所处土层处为孔隙承压水,冻结需能够应对可能存在的暗流与动水等冻结不利因素。

3 冻结加固方案

3.1 冻结方式选择

冻结法施工制冷方法有盐水制冷系统和液氮制冷系统。工程中,盐水制冷系统造价比液氮低,因此常被使用,但盐水冻结需建立冻结和维护制冷工序的循环系统,场地占用大;地层水流过快时,冻结壁不易交圈[13-14];盐水冻结一般需30~60 d,工期较长。液氮依靠汽化吸热带走土层中的热量实现冻结。工程实践表明: 液氮冻结系统简单、场地占用小,可直接由液氮车提供低温液氮;液氮理论温度可低至-195.8 ℃,与土体热交换剧烈,数日便可使加固土体降至0 ℃,冻结速度快且对动水冻结效果显著;形成冻土壁温度低、强度高、封水效果好。

本工程地处郊区,场地内无道路、管线与建筑物,施工井口较小,毗邻长江,地下水系发达、水流速较快,加固体内存在大量水化热,加上前期水泥土加固效果不佳,导致盾构已停机2个多月,工程工期紧。因此,采用液氮垂直冻结方式,对已有的三轴搅拌桩+灌注桩加固体与洞门槽壁的间隙进行封水。

3.2 加固范围及冻结孔布置

为有效减小冻胀、融沉的负面影响并降低制冷量,采用局部冻结法; 为克服水化热及动水对冻结的影响,加快冻结,采用双排冻结孔。垂直冻结孔、测温孔平面布置如图2(a)所示,第1排(A排)距槽壁0.4 m,第2排(B排)与第1排距离0.8 m,每排相邻孔间距0.8 m,呈梅花形布置,孔深18.1 m,至洞门底3 m,第1排孔数为11,第2排孔数为10,共计21个孔。

(a) 平面图

(b) 剖面图

图中A1—A11和B1—B10为冻结孔; C1、C2、C3为测温孔; C1-1—C1-10为测温孔中测点; H1—H11为回路。

图2垂直冻结孔、测温孔布置图(单位: mm)

Fig. 2Arrangement of vertical freezing holes and temperature measuring holes (unit: mm)

该隧道直径为3.5 m,设计以洞门为中心、水平方向10 m和垂直方向9.5 m的长方形冻结加固范围,冻结壁厚1.8 m。

3.3 冻结施工参数

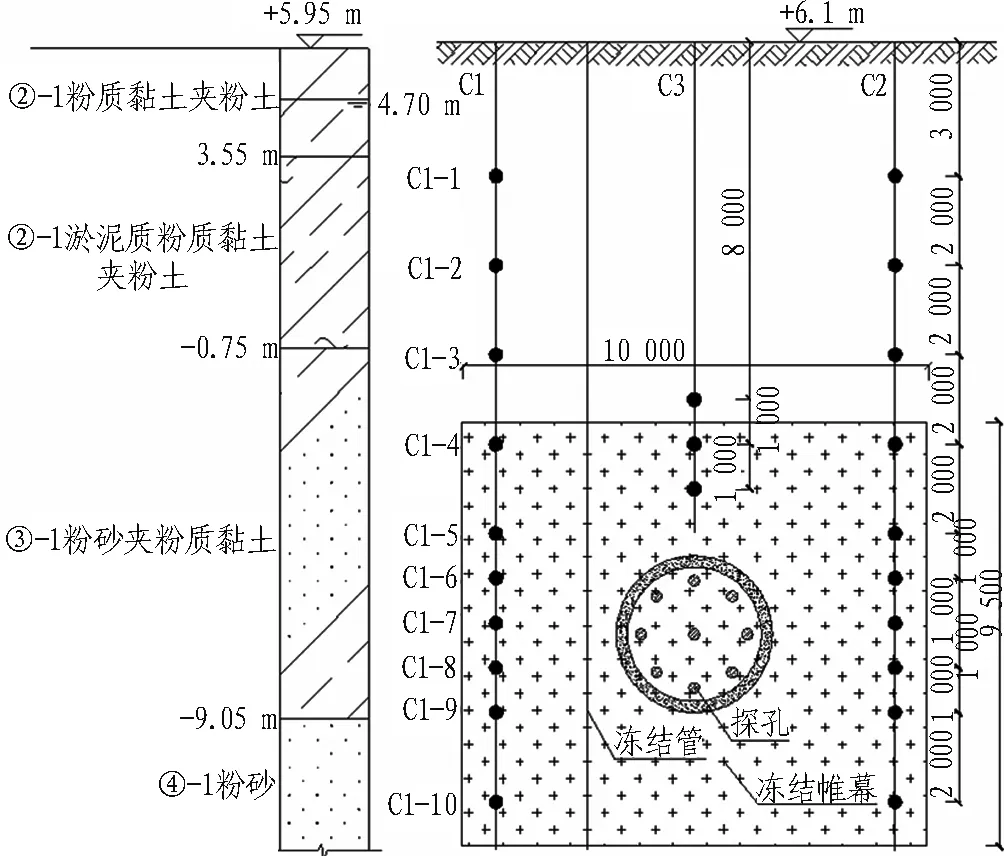

根据工程地质、水文地质、周边环境和埋深等条件,设计液氮冻结指标如下:

1)冻结壁厚度≥1.8 m,宽10 m,深18.1 m;

2)冻结壁平均温度≤-15 ℃;

3)洞门水平探孔温度≤-5 ℃(无涌水、涌砂);

4)液氮进口温度为-150~-170 ℃,压力控制在0.1~0.15 MPa; 出口温度为-50~-60 ℃,压力控制在0.05~0.1 MPa。施工参数见表1。

表1盾构接收端头冻结施工参数

Table 1Parameters of freezing construction of shield receiving end soil

参数名称参数值冻结孔深度/ m18.1冻土墙平均温度/℃-15(预计可达-20)积极冻结时间/d5冻结孔(总)数21冻结孔(总)长度/m380冻结孔开孔间距/m0.8冻结孔与槽壁间距/m0.4冻结孔偏斜率/%≤1液氮进口温度/℃-150~170液氮出口温度/℃-50~-60冻结管规格/mmϕ89×5供液管规格/mmϕ32×3.5测温孔总数3计划液氮量/t570

4 液氮冻结实测研究

4.1 冻结实测方案

冻结实测的目的是掌握盾构端头垂直局部冻结加固过程中的液氮去回路温度和加固体不同部位的温度变化情况,继而推算冻结壁厚度及冻结壁平均温度,准确判断洞门槽壁凿除和盾构接收时机,确保盾构安全接收。冻结实测主要内容为: 总去液氮温度、分支回路液氮温度、各测温孔不同深度测点温度、液氮进口压力和液氮消耗量等。

为全面掌握冻结加固体不同位置、不同深度处温度变化情况,共布置3个测温孔,如图2所示。C1和C2每孔设10个测点,1—10测点分别距地面3、5、7、9、11、12、13、14、15、17 m,C3在隧道正上方布置3个测点,1—3测点分别距地面8、9、10 m。

采用热电偶测温,测温前对每组热电偶进行标定。系统工作压力可通过液氮车压力表直接读取数据,以判断冷冻系统的运转状况。本工程实测频率积极冻结期间为2 次/d,维护冻结期间为1 次/d,有特殊情况时增加监测频率。监测周期为冻结开始至冻结结束。

4.2 冻结实测分析

4.2.1冻结测温曲线分析

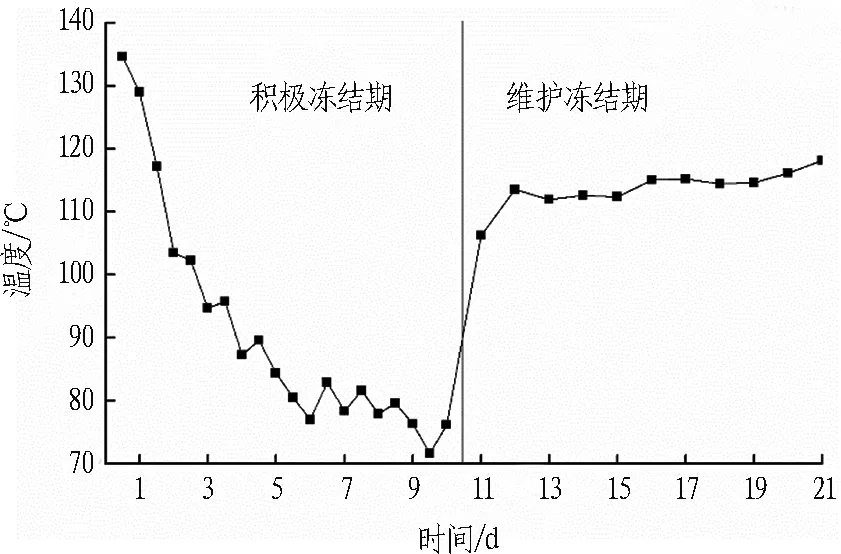

本工程自2016年12月14日19时开始冻结,至2017年1月4日结束,共冻结21 d,其中第1天至第10天为积极冻结。冻结过程中主要监测冻结孔管口的出气温度、各测点温度,以分析冻结效果和温度场的分布规律。冻结期间实测回路液氮温度、各测温孔不同测点温度变化趋势如图3和图4所示。

(a) 回路温度

(b) 去回路平均温差

Fig. 3Temperature-time curves of backflow pipe temperature and average temperature difference

4.2.1.1干管回路温度分析

由图3可知,积极冻结期间的初期回路液氮温度变化强烈,冻结第5天,与总去路液氮温度(即表1中液氮进口温度,为-170 ℃)的平均温差由134.6 ℃降低至84.3 ℃,随后温差总体在75~85 ℃波动。其原因是冻结开始时的热交换量大,导致去回路温差大,随着土体与液氮温差减小,热交换量减小,去回路温差缩小,回路温度逐渐趋于稳定,反映了冻结加固体吸冷量先快后慢直至平衡的基本规律。冻结第11天,回路温度突升,随后稳定在-67~-47 ℃。其原因是积极冻结转入维护冻结,只需较少冷量保持冻土壁温度,自第11天起,液氮量由60 t/d减少至20 t/d,导致各回路温度骤升。由图4(b)示出的偏斜较小的C2测温孔温度曲线可以看出,此时液氮量能够保证冻结壁与液氮热交换平衡,回路温度保持稳定。冻结期间,液氮各回路温度离散性较大,且同一回路随时间变化波动较大。其原因是液氮车直接接干管,液氮量逐渐变少,会导致各回路压力不均匀变化; 更换液氮车后,各回路压力重新分布,导致各回路液氮流量不同,温度波动较大。因此,冻结过程中,需根据实测回路温度不断调节阀门,控制液氮流量、平衡温度,以便冻结壁均匀发展。

(a) C1测温孔温度

(c) C3测温孔温度

积极冻结期间,总去路液氮温度恒定为-170 ℃,回路温度均稳定下降并保持在-70 ℃以下,压力均在要求范围内,符合冻结设计要求;维护冻结期间,减少液氮供应,各测点温度能保持低温稳定,满足维护冻结期间施工要求。

4.2.1.2测温孔温度分析

由图4可知,冬季正常地温应在10 ℃左右,但受水化热影响,处于加固体边缘的C1和C2处初始地温为23~35 ℃,加固体内部的C3处初始地温高达45 ℃。冻结地层初始温度高且存在内热源,是本冻结工程的特殊性之一。由于加固体内部热量不易散发,原始地温分布形成了一个非均匀的初始温度场,这需要冻结过程中合理控制各部位液氮量,使温度均匀下降,以便冻结壁均匀发展。冻结过程中,潜热阶段不明显,其原因是液氮温度过低,土体和液氮温差大,热交换剧烈,导致土体潜热迅速被释放,潜热阶段较短。

由图4(a)可知,积极冻结期间,C1-3—C1-10测点温度下降快,多数测点冻结第1天便达0 ℃,不同测点温度最终稳定在-93.1~-28.8 ℃,跨度较大,其温度下降速度随深度按-6.2~-11.3 ℃/d梯度分布; 而此时C1-1与C1-2最低温度为-16.1 ℃,最快下降速度为-4.7 ℃/d。其原因是C1测温孔偏向冻结管A1,低温液氮使邻近范围内土体迅速冻结并降温,且由于液氮是由冻结孔底部向上流动,因此深部液氮温度低,双重耦合作用下,深部测点出现不均匀快速降温。C1距冻结管30 cm以内的测点易随回路01温度波动,起伏程度随距离(即深度)缩小而递增。其原因是冻结管温度易受液氮罐的更换、气阀的调节以及输入液氮量的减少等因素影响。而文献[15]提到的鹿岛试验表明: 液氮注入量的微小增减,足以敏感地影响冻结管附近温度急剧变化,故冻结孔温度波动,冻结孔周围土体温度也随之变化。因此,与盐水冻结偏斜影响不同[4],液氮冻结偏斜不但会使温度产生梯度,且由于液氮温度极低,偏近时测点温度易受影响而迅速下降并强烈波动,不能完全反映出既定勘测位置温度场的真实情况,故液氮冻结工程中应避免这种偏斜影响。

C2测温孔受冻结孔液氮温度波动影响小,且各深处均布有测点,降温过程具有代表性,故选取其降温过程进行分析。由图4(b)可知,整个冻结过程分为如下3个阶段。

第1阶段(1~7 d): 克服水化热缓慢降温阶段。该阶段末土体最高温度为23.5 ℃,最低温度为-1.4 ℃,深部冻结锋面已达测点处,平均每日下降0.7~4.3 ℃。由去回路平均温差曲线变化较陡可知,该阶段土体热交换剧烈,冷量须先克服持续产生的水化热后,再使土体降温,导致温度下降较慢。

第2阶段(8~10.5 d): 加速下降阶段。此阶段末土体最高温度为-13.6 ℃,最低温度为-29.9 ℃,平均每日下降5.5~12.6 ℃,总体为第1阶段下降速度的1.8~3.6倍。此时,水的结冰潜热已释放完成,低温下水泥水化热被抑制,释放量逐步减少,土体温度得以加速下降,冻结锋面快速发展,冻结壁迅速形成。

第3阶段(10.5~21 d): 维护冻结开挖阶段。此阶段日降温为0.1~1.0 ℃,温度下降速度较前一阶段明显减缓,冻结壁达到设计要求,槽壁开挖对温度影响较小。

总结降温过程可知: 与常规冻结工程先快后慢的规律不同,水化热影响下,C2除C2-10外各测点温度下降呈现先慢后快再慢的规律。而C2-10呈现先快后慢再快最后慢的规律,这是因为C2-10处于加固体底部边缘,初始地温相对较低,为24 ℃,受水化热影响较小,且处于底部,液氮温度最低,冷量充足,冻结初期温度下降正常,速度较快; 冻结第5天下午,洞门底部邻近C2侧冒水,水流流速快,温度低,带走部分冷量,且土体正处于潜热释放阶段,冷量不足以使C2-10温度继续降低,温度下降变缓; 第8天上午冒水封堵成功后,无动水影响,C2-10温度继续加速下降;进入维护冻结期间后,下降速度变缓,且由于液氮量减少, C2-10未能持续下降至相邻测点温度(-35 ℃)。

选取初始地温相近、处于隧道所在土层的测点C2-3—C2-9进行冻结锋面发展速率分析: 受水化热影响,积极冻结期间C2处冻结锋面的平均发展速率为81.9 mm/d,仅为常规地铁盾构液氮冻结加固工程发展速率(120~150 mm/d)的55 %~68 %;从垂直方向看,隧道所在土层最大冻结壁发展速率为最小处的1.47倍,体现出液氮冻结存在不均匀性。

由图4(c)可知,C3处于加固体内部,原始地温较高、水化热较大,理应较难降温,但由于加固体内部原始地温为边缘处的1.4倍,为使土体温度均匀降至同一水平,此处冷量供应应为边缘处的1.4倍,因此冻结初期,调大加固体内部冻结管阀门,使流量为边缘处的1.4倍。比较图5所示的相同深度测点C2-4和C3-2温度可知: 加固体内部温度快速下降,温度差异逐渐减小,从第7天起,C3与C2降温基本同步,此时液氮流量逐渐恢复正常; 完全克服水化热后,降温速度先快后慢,最后稳定至-35 ℃左右,实现均匀冻结,达到施工要求。

4.2.2冻结效果分析

4.2.2.1冻结圆柱半径及冻结壁厚度计算

为掌握盾构端头垂直冻结加固体温度分布和变化情况,需推算冻结圆柱半径、冻结壁厚度及冻结壁平均温度,以此判断洞门槽壁凿除及盾构接收时机。冻结圆柱半径由成冰公式计算:

(1)

式中:r2为冻结圆柱半径,m;r1为冻结管内半径,m;r为测温孔与冻结管之间距离,m;t1为回路温度,℃;t为测温孔温度,℃。

液氮冻结与常规盐水冻结回路温度不同,供液管不开孔时,冻结管内液氮温度沿长度方向呈线性分布[16]。因此,不同测点最近冻结管温度应根据深度取不同值,加上本工程存在偏斜现象,计算时不能根据常规最不利原则计算冻结圆柱最小半径。本工程将液氮温度沿冻结管长度线性插值计算出各测点最近冻结管温度,由测得冻结管及测温孔偏斜率计算测点与冻结管最近距离,由此计算各测点深度处冻结圆柱半径,取最小值推算冻结壁厚度。为安全起见,计算时冻结管端部液氮温度取-170 ℃,回路出口温度波动较大,为客观反映液氮真实作用效果,回路温度取维护冻结前2 d平均温度,线性插值得不同深度处实际温度。推算采用的各项数据以及计算得到的冻结半径见表2。

表2 冻结圆柱半径计算表

由于深度7 m以上冻结加固体不在冻结帷幕设计范围内,对洞门影响较小,故不考虑深度7 m以上最小圆柱半径。由表2可知,深度7 m以下C1-4深度处算得冻结圆柱半径最小,为0.83 m,利用勾股定理算出相邻交圈冻结圆柱最薄弱处的厚度,该厚度除以2再加上外排冻结管距井壁与土体交界面处的距离算得垂直冻结壁有效厚度为1.92 m,超过设计冻结壁厚度1.8 m,满足设计要求。

4.2.2.2冻结壁平均温度计算

冻结壁平均温度依据成冰公式进行计算:

(2)

tc=toc+0.25tn。

(3)

式(2)—(3)中:toc为按零度边界线计算的冻结壁平均温度;tc为冻结壁平均温度;tb为液氮回路温度;l为冻结孔间距;E为冻结壁厚度;tn为测点温度。

根据最不利原则,深度7 m以下测点C3-1温度最高,为-18.2 ℃,故对该点温度进行计算。为安全考虑,取液氮回路温度为出口处平均温度(-93.7 ℃),代入成冰公式算得的冻土壁平均温度为-31.98 ℃,达到冻土壁设计平均温度低于-15.0 ℃的要求。

4.2.2.3探孔温度

根据冻结加固设计要求,在计算冻结壁厚度及冻结壁平均温度符合冻结设计要求后、洞门槽壁凿除之前,必须通过探孔实测判断冻结加固体与槽壁的胶结情况及加固体与槽壁界面处温度。按照图2(b)所示“米”字形布设9个探孔,用电钻钻穿槽壁,孔深均为100 cm,钻孔过程中未见流水流砂,采用高精测温仪进行探孔温度实测,探孔实际温度为-77~-64.3 ℃。冻结效果良好,满足冻结设计低于-15 ℃的要求。

4.2.2.4综合效果分析

1)水化热影响下,初始地温高,且温度场分布不均匀,冻结过程中通过合理控制液氮流量,使隧道所在土层温度场分布均匀,冻结圆柱半径差异较小;但冻结壁平均发展速度为81.9 mm/d,为常规液氮冻结加固工程的55%~68%,导致积极冻结工期比一般工程延长5 d(计划5 d),液氮多消耗180 t(计划570 t)。

2)水化热影响下液氮冻结冻结壁平均发展速度是常规盐水冻结发展速度(25 mm/d)[17]的3.2倍;总工期为21 d,是常规盐水冻结时间的1/3~1/2;形成的冻结壁平均温度为-31.98 ℃,是常规盐水冻结平均温度(-10 ℃)的3倍。

3)液氮冻结快速克服水化热影响,总体上使富水软弱地层温度在7~8 d降至0 ℃,10 d降至-20 ℃以下,形成了平均温度达-31.98 ℃的1.92 m厚冻结壁,成功封水,并进一步补强加固体,使盾构较短时间内安全接收,体现了液氮冻结的合理性。

5 结论与讨论

1)实践表明,富水软弱土层盾构隧道端头采用咬合灌注桩+三轴搅拌桩组合地基加固,难以完全阻水隔水,采用液氮垂直局部冻结进行二次加固,既可有效封水,又能进一步补强加固体,确保盾构接收安全,可供类似工程借鉴和参考。

2)高水化热富水软弱土层,采用液氮冻结比盐水冻结更有优势。受水化热的影响,冻结壁平均发展速度为常规液氮冻结加固工程的55%~68%,为常规盐水冻结发展速度的3.2倍。

3)液氮垂直冻结存在不均匀性,同一土层内冻结圆柱半径发展速度自上而下近似线性增大,本工程C2孔处冻结半径最快发展速度为最慢速度的1.47倍。

4)液氮冻结潜热阶段不明显,维护冻结期间液氮消耗量仅为积极冻结期间的1/3即可。

5)液氮冻结工程,采用此类成冰公式推测冻结效果时,回路温度应考虑液氮温度沿冻结管呈线性分布,以避免推算结果偏大,错误判断接收时机。

6)本工程过量的水泥土加固,直到45 d后仍有较大水化热,会对冻结产生不利影响。为规避水泥土加固工程中的水化热影响,联合加固工程中如何适量使用水泥土加固与选择合适的起冻时机有待进一步研究。