我国异形掘进机技术发展、应用及展望

郑永光, 薛广记, 陈金波, 庞文卓

(中铁工程装备集团有限公司, 河南 郑州 450016)

0 引言

随着我国海绵城市、城市立体交通、人防工程等基础设施建设的深入推进,隧道断面呈现多样化需求。未来几年,国内综合管廊、地下停车场、地铁、公路和铁路等建设领域将有大量异形断面(非圆形断面)空间开发需求。以往,异形隧道多采用矿山法或明挖法施工,不仅安全性差、施工效率低(仅为盾构法的1/3)、施工环境恶劣,而且严重影响民众日常生产和生活;另一方面,常规圆形盾构难以满足狭窄地下空间、浅覆土和高空间利用率的隧道施工要求。为克服传统异形隧道施工工法与设备的不足,满足巨大的市场需求,异形断面掘进机应运而生,目前已成功应用于城市地下综合管廊、城市过街通道、地铁正线、地铁出入口、地下停车场、山岭公路、铁路双线隧道建设等领域[1-3]。

异形掘进机源于圆形隧道掘进机,主要包括矩形、马蹄形、双圆形等类型,是集机、电、液、传感、通讯于一体,涉及多学科领域的高端智能装备; 但其又不同于圆形隧道掘进机,隧道断面由圆形到非圆形的改变,将面临异形全断面切削、异形护盾结构设计、复杂位姿测控、异形管片拼装、异形掘进机施工等诸多难题[4-7]。对此,国内通过“政产学研用”协同科研攻关,开启了异形掘进机研发之路,自1995年国内首台矩形隧道掘进机(网格式,2.5 m×2.5 m)问世以来,到2013年的超大断面矩形顶管机(10.12 m×7.27 m)和2015年的类矩形盾构(11.83 m×7.27 m),再到2016年的超大断面马蹄形盾构(11.90 m×10.95 m),经过20多年的发展,我国异形掘进机已形成一套全面的技术体系,并孵化出众多创新产品。

本文主要回顾我国异形掘进机的发展历程和取得的成就,阐述取得的关键技术突破,介绍异形掘进机在我国隧道建设中的应用情况,并对异形掘进机发展的局限性及未来发展方向提出几点思考。鉴于双圆盾构已比较成熟,且在我国近年来的发展较为缓慢,故不做介绍。

1 国内异形掘进机发展历程

20多年来,我国异形掘进机研发取得快速发展,并取得可喜成果。目前国内异形掘进机生产厂家主要有中铁装备、上海隧道、扬州广鑫等,立项纵向课题和横向课题20余项。我国异形掘进机的发展主要经历了3个阶段。

1.1 第1阶段: 模仿跟随阶段

1.1.1“变网格式矩形顶管机研制”(1995—1999年)

网格式矩形顶管机如图1所示,通过前端网格的开闭控制进土量,进而实现土舱压力平衡,并由主顶装置推动机头向前运动。机头分成前后2段,中间由纠偏油缸连接,在壳体两侧装有纠转装置。网格中包含4个可变网格,可以调整机头正面的进土量,有利于控制正面土体的稳定性。该设备为矩形顶管的原型机,应用案例见表1,样机完成后在上海市南汇县航头镇的原上海隧道试验基地的试验工程中取得成功应用,后期成果应用在南京地铁联络通道中。

图1 网格式矩形顶管机

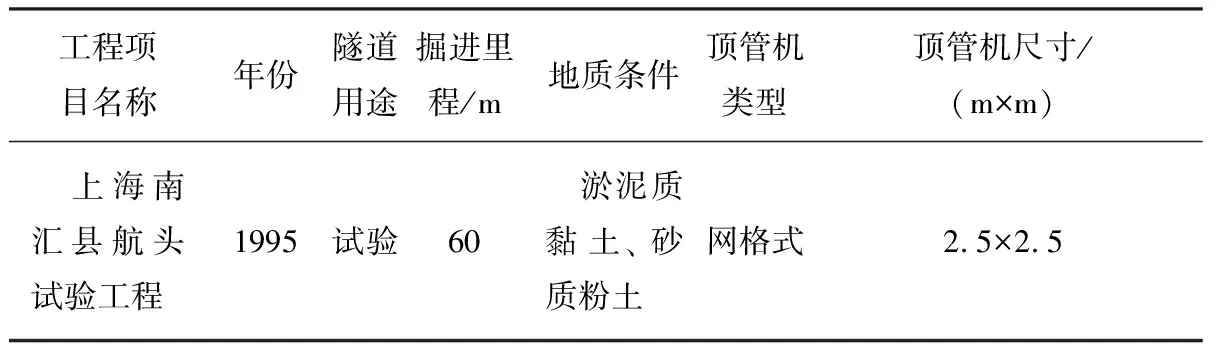

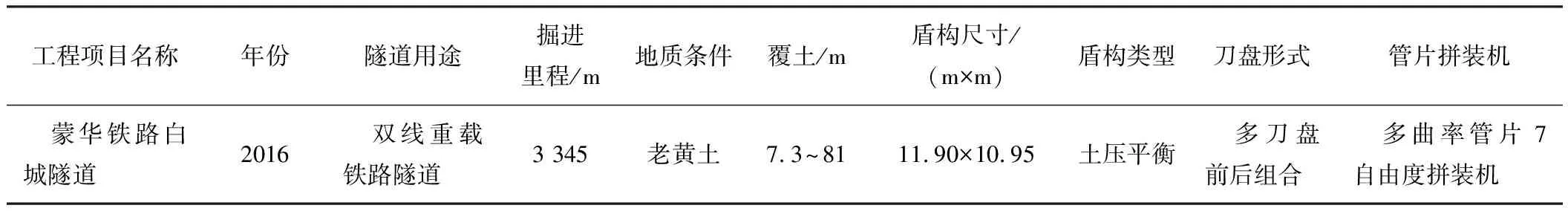

工程项目名称年份隧道用途掘进里程/m地质条件顶管机类型顶管机尺寸/(m×m) 上海南汇县航头试验工程1995试验60 淤泥质黏土、砂质粉土网格式2.5×2.5

1.1.2“大断面土压矩形隧道掘进机研究与应用”(2003—2012年)

在科研项目“矩形顶管机及矩形隧道的研究与应用”的支持下,1999年国内完成首台3.8 m×3.8 m组合刀盘式矩形顶管机的研制,并成功用于上海地铁2号线陆家嘴5号出入口施工。此后,国内立项多个“大断面土压矩形隧道掘进机及应用技术研究”科研项目,在大断面(6~7 m级)矩形顶管领域取得众多成果,并在宁波市药行街地下通道等项目中得到成功应用,如表2所示。

表2中4种大断面土压矩形顶管机具有相似结构,均在盾体系统的支护下通过切削系统切削土体,渣土通过螺旋输送机排出隧道,并利用工作井内顶推系统推动顶管机和管节前进,从而达到铺设管道的目的。其区别主要在于切削系统,前3种均可直接通过刀盘切削实现全断面开挖,第4种则通过多刀盘联合切削辅以盾体切刀实现全断面开挖。

1.1.3“大断面泥水平衡式矩形顶管机研究与应用”(2010—2012年)

除土压平衡顶管机外,国内在泥水平衡矩形顶管机领域也取得了一定成果,其区别主要在于出渣系统由螺旋输送机出渣变为泥水环流出渣。此类设备较为适应我国南方地下水丰富的地区[8],但同时也需要额外配置泥水分离系统,带来施工成本的增加。

目前,泥水平衡矩形顶管机有广佛地铁南桂路站、桂城站地铁出入口施工的6.04 m×4.34 m矩形顶管机和深圳地铁9号线梅景站北环过街通道、深圳华为坂田基地K区至G区地下通道项目施工的 7.7 m×4.5 m 矩形顶管机(见图2)。

1.2 第2阶段: 同步突破阶段

1.2.1“超大断面矩形顶管机研制”(2012—2013年)

在河南省重大专项“超大断面矩形盾构顶管机研制”及中铁装备企业自立项“超大型全断面矩形顶管掘进施工关键技术研究”等课题的引导和资助下,研制出具有完全自主知识产权、性能优良的超大断面矩形顶管机,如表3所示。项目突破了超大矩形顶管机全断面开挖技术、超宽矩形薄壳体设计、矩形顶管机位姿测控技术、超大矩形断面土舱渣土改良技术、超浅覆土超小间距施工适应性设计等关键技术[5],研制出世界最大断面矩形顶管机,解决了超大断面矩形隧道施工全断面开挖、矩形隧道高精高效掘进、机头及管节“背土”、浅覆土施工沉降等一系列问题。

表2 大断面土压矩形顶管机案例

图2 泥水平衡矩形顶管机

1.2.2“适用于富水砂卵石层矩形顶管机的研制”(2015—2016年)

依托该项目,国内在适应砂卵石层的矩形顶管机的相关研究方面也有所突破,在矩形断面小直径复合式多刀盘同平面开挖技术、大粒径双带式螺旋输送机出渣技术等方面实现创新突破,并首次提出基于正交试验的渣土改良工艺方法[9],填补了国内外富水砂卵石层矩形顶管机技术的空白。项目成果——6.02 m×4.52 m矩形顶管机(见图3)成功应用于成都川大停车场下穿人民南路矩形隧道项目,并进一步推广至其他多个项目。

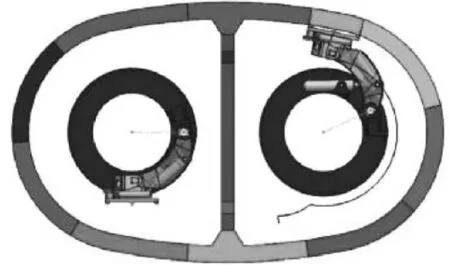

1.2.3“大断面矩形盾构研制”(2011—2015年)

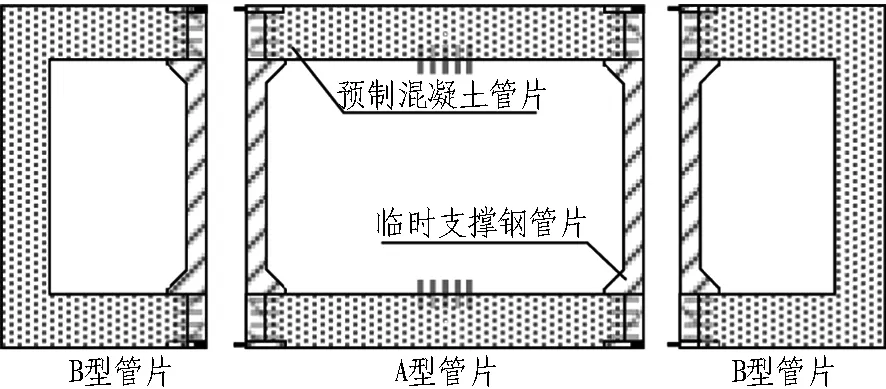

在矩形顶管机快速发展的同时,国内也开始了在异形盾构领域的探索,如上海市科委科技攻关课题“浅覆土大断面矩形盾构隧道设计及掘进设备研制”(2011-12—2013-12)、上海市国资委企业技术创新和能级提升项目“大断面矩形隧道盾构法施工设备及施工关键技术研究”(2013-06—2016-05)。在科研项目支持下,对矩形断面开挖、矩形盾构管片拼装设备和拼装技术等方面展开研究[10],研制出8前+3后平行轴多刀盘切削系统、立柱起重机式管片拼装机,掌握了双拼装机同步拼装控制技术[11]。项目成果(见图4)成功应用于上海虹桥临空区域地下车库连接通道工程。

1.3 第3阶段: 创新引领阶段

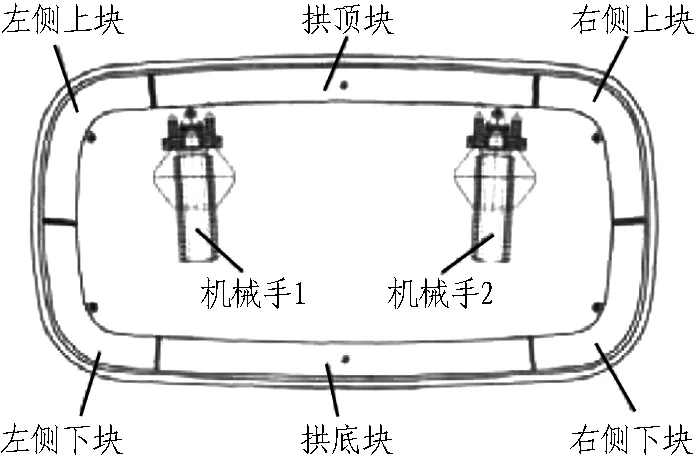

1.3.1“城市轨道交通类矩形盾构法隧道装备技术研究”(2014—2016年)

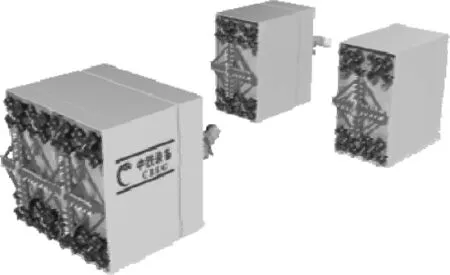

该项目为地铁业主单位与施工制造单位及科研院所联合攻关的“技术研发与试验应用一体化重大专项”,开启了国内异形掘进机科研开发新模式。项目在双X同面+偏心多轴刀盘、回转式单臂双拼装机及其自动轨迹拼装控制、可调试铰接密封系统等方面取得创新成果[6,12-13](见图5)。项目成果成功应用于宁波市轨道交通3号线1期工程,标志着我国类矩形盾构技术取得重大突破并处于世界领先水平。

表3 超大断面矩形顶管机案例

图3 砂卵石层矩形顶管机

(a) 矩形盾构

(b) 拼装机

图5 类矩形盾构

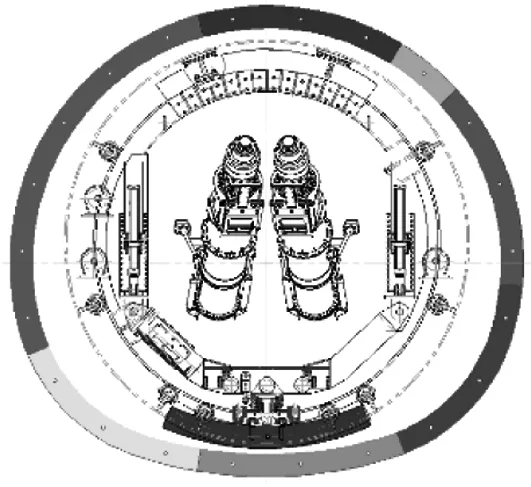

1.3.2“超大断面马蹄形土压平衡盾构的研制与应用”(2015—2016年)

依托该项目,国内自主研制出世界首台超大断面马蹄形土压平衡盾构(见图6),采用盾体梭式结构,为双螺旋输送机出土,采取9刀盘“前后交错、左右对称”布置方式,在全断面多刀盘联合分步开挖技术、异形土舱压力平稳性和均衡性控制、超大断面马蹄形多曲率管片拼装技术、姿态滚转纠偏控制技术等方面实现创新突破[14]。该项目开创了超大马蹄形断面隧道盾构施工一次开挖成型的成功先例,为大型山岭公路、铁路双线隧道施工起到了引领示范作用。

图6 马蹄形盾构

1.3.3“机械化建造装配式大型矩形断面地下工程综合技术研究”(2016—2017年)

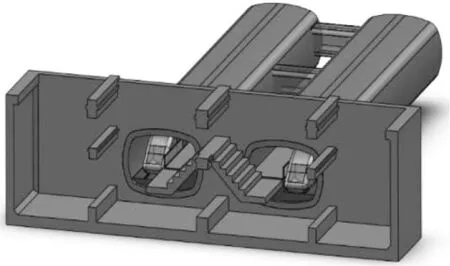

依托该项目研究了可变截面分体组合式矩形顶管机及其分步营造工法(见图7)。在设备方面,实现了合体限位、拆分密封、管线互通等分体组合结构适应性设计以及分体组合纠偏技术等方面的突破。项目成果成功应用于中铁装备郑州基地地下停车场项目建设,开创了盾构工法施工地下停车场的成功先例,也是新装备引领新工法进行地下空间开发的一次重要尝试,对实现城市绿色建造具有重要意义。

1.4 科研成果获科学技术奖情况

我国异形掘进机的发展取得了显著成绩,同时也得到了政府和行业协会的充分肯定,近年来异形掘进机所获省部级以上政府奖励、社会力量奖励情况见表4。

(a) 分体组合式顶管机

(b) 装配式管节

Fig. 7Pipe jacking machine of split type and its assembly pipe joint

表4 科研成果获科学技术奖情况

2 异形掘进机关键技术

2.1 异形掘进机全断面开挖技术

2.1.1刀盘类型

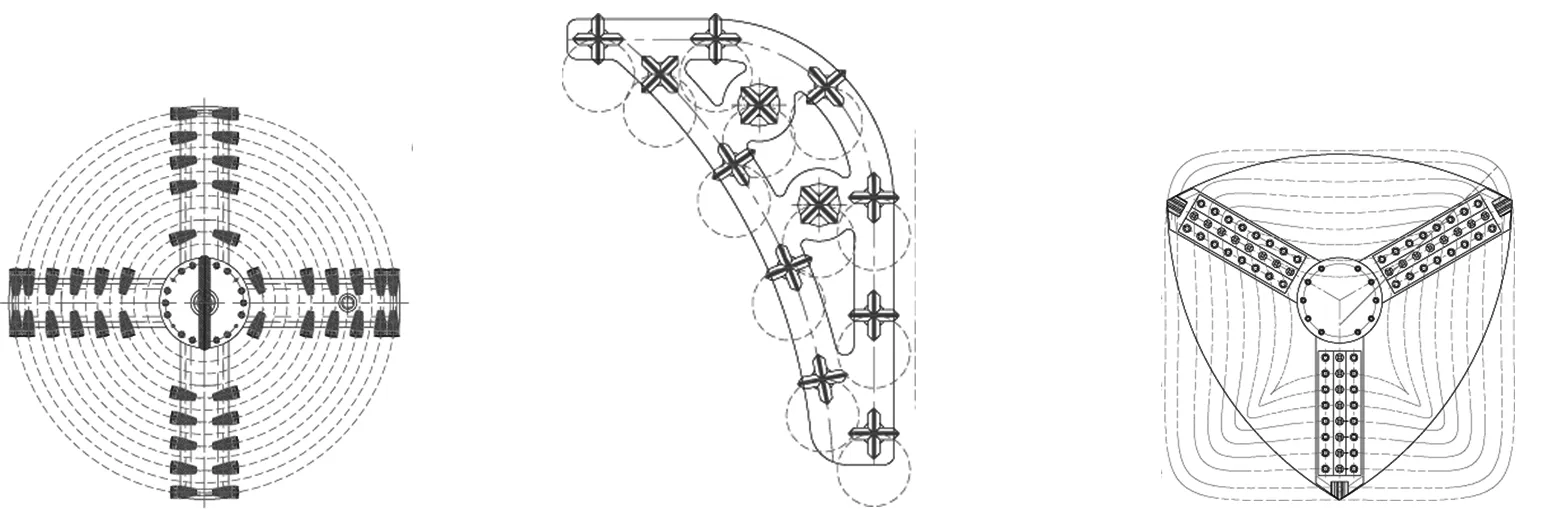

单一圆刀盘旋转切削无法实现非圆形断面的开挖,异形掘进机多采用组合刀盘联合切削实现异形断面开挖。目前,异形掘进机的刀盘可分为中心轴驱动刀盘、偏心多轴驱动摆动刀盘、行星轮驱动刀盘[15-16],其特征对比如表5和图8所示。

表5 常用异形掘进机刀盘对比

(a) 中心轴刀盘 (b) 偏心摆动刀盘 (c) 行星轮驱动刀盘

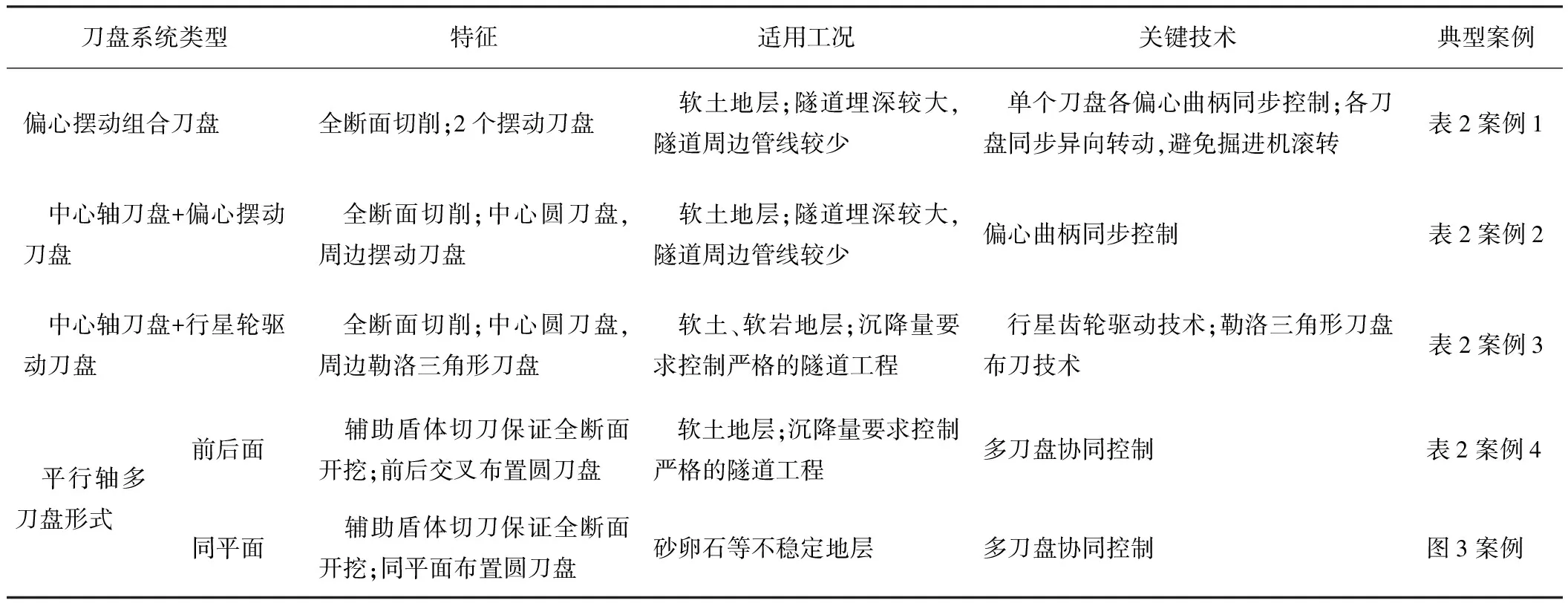

2.1.2切削系统

通过上述刀盘的自身组合及相互组合又可构成多种异形断面切削系统,主要包括偏心摆动组合刀盘、中心轴刀盘+偏心摆动刀盘、中心轴刀盘+行星轮驱动刀盘、平行轴多刀盘形式,其特征对比和适应工况如表6所示。

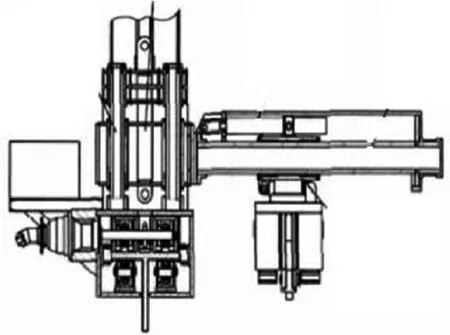

2.2 异形管片拼装技术

随着综合管廊、地下交通隧道建设的加快发展,对长距离异形隧道的需求与日俱增,而异形隧道管片拼装机是异形掘进机成套装备系统中的关键部件。异形隧道管片形状呈矩形、马蹄形或其他非圆形,管片拼装作业空间随管片断面形状的变化而变化,无法采用常规单一圆形拼装机通过简单的回转运动实现管片拼装。目前,国内展开研究的异形管片拼装机大致可分为回转式拼装机、立柱式拼装机、上下半管节式拼装机和环轨式拼装机(理论研究阶段)4类。

2.2.1回转式管片拼装机

回转式管片拼装机的操作方法与圆形盾构管片拼装机基本类似,但是,由于采用回转方式拼装管片,要求管片的形状与管片拼装机外形相近,应为圆形或接近圆形(如马蹄形、类矩形),否则在管片拼装机抓取管片后旋转到相应位置拼装时,无法将管片伸长至设定位置,导致管片拼装作业困难。回转式拼装机根据单台掘进机配置拼装机数量分为回转式单拼装机和回转式双拼装机。

表6 常用异形掘进机切削系统对比

对于马蹄形隧道,断面为三心圆形状,上部为圆拱,下部稍扁,左右两翼下侧的弧度较小。其拼装系统采用双提升臂单拼装机形式,见图9。管片拼装机通过绕掘进轴线的旋转运动与双提升臂的伸缩运动实现管片在隧道断面内的定位。同时,马蹄形管片拼装机特殊设计了自适应变曲率管片抓取机构,在常规六自由度基础上,增加了机械双点抓持的冗余自由度微调机构,实现了变曲率管片的拼装。

对于类矩形断面,受狭小空间限制,庄欠伟等[12]提出一种单机械臂管片拼装机(见图10),采用类似于挖掘机铲斗驱动臂的机构实现管片在隧道断面内的定位,具有结构紧凑、管片移送距离长和管片姿态调整灵活的特点。此外,针对该类拼装机拼装控制方面,陶建峰等[13]通过对其运动学逆解计算,得出拼装运动路径,运用PID控制实现管片拼装轨迹自动控制。宁波地铁4号线类矩形盾构左右各布置了1台上述单臂管片拼装机,取得了良好的应用效果,但其缺点也比较明显,由于布置的2台回转式管片拼装机占用了大量的盾体空间,给盾构内的管线、管路、螺旋输送机和设备桥的布置带来了严峻挑战。

(a) 管片拼装机

(b) 管片拼装示意图

(a) 管片拼装机

(b) 管片拼装示意图

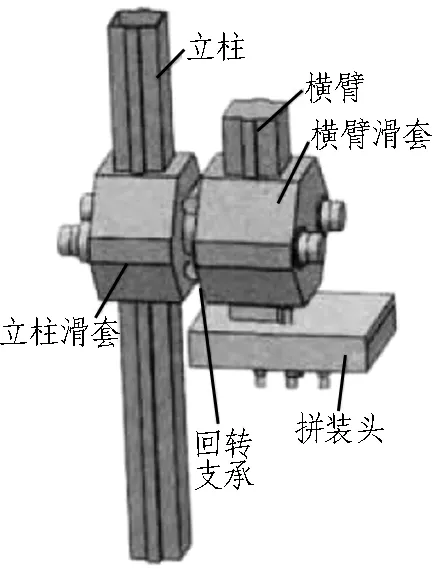

2.2.2立柱式管片拼装机

上海虹桥临空区域地下连接通道项目的矩形盾构采用立柱式管片拼装机[10],见图11。拼装机由立柱基座、上下移动机构、横臂伸缩机构、回转机构和管片抓取机构等组成。针对立柱式管片拼装机拼装拱顶块和拱底块时需要同步控制2台机械手的问题,卞永明等[11]设计了基于CAN总线的同步控制系统,并采用同步PID算法实现了对同步误差的控制。该拼装机具有结构简单、单环拼装次数少的优点,但同样面临盾体内空间占用较大的问题,易与设备内其他元气件发生干涉。

(a) 管片拼装机

(b) 管片拼装示意图

2.2.3半管节式拼装机

济宁市市北电缆隧道工程采用较小断面的矩形盾构,其管节形式为上、下分半式,每环拼装仅2次,拼装系统采用简单的油缸伸缩实现下管片的吊装和上管片的托举(见图12),并辅以人工旋转,具有操作简单、设备成本低的优点,但同时也有自动化程度低的缺点。

(a) 油缸吊装下管节 (b) 油缸顶升上管节

2.2.4环轨式管片拼装机

环轨式管片拼装机包括行走机构和拼装机构2部分,见图13。管片拼装机安装在盾构盾体的固定环形轨道上,通过行走机构可以在轨道上行走,通过拼装机构完成管片拼装,其操作方法与圆形盾构管片拼装机类似,管片拼装机内部空间较宽裕,布置管线、管路、螺旋输送机等较为方便,并且轨道的形状可根据断面的形状进行加工,具有较强的断面适应性。但是,该类型管片拼装机结构设计复杂,目前仅日本的技术人员对其进行过研制,并应用在东京首都圈中央联络车辆道路相模纵贯川尻隧道工程中,但其所应用项目为敞开式矩形盾构,盾构内部结构较为简单,对拼装机空间大小要求较低,因而其在封闭式矩形盾构中的适用性需进一步拓展。国内顾旭莹[17]和郑中山等[18]对该类型拼装机进行了初步研究,但均未制作样机,研究有待深入。

(a) 行走机构

(b) 拼装机构

2.3 异形掘进机测控技术

2.3.1沉降测控技术

异形掘进机沉降主要是由于土舱压力波动和背土,与圆形掘进机类似,但又存在其特异性。

2.3.1.1土舱压力控制

针对异形断面土舱渣土流动性差、滞排造成的土压分布不均衡、易波动等问题,异形掘进机通过土压传感器进行实时测量的同时,多采用双螺旋输送机联合出渣,通过双螺旋输送机耦动互馈出渣控制,实现左右土舱压力均匀性控制。另一方面,为确保土舱压力与掌子面压力的时刻平衡,国内开发了基于参数在线自调整的PID闭环控制技术,实现了异形掘进机顶推载荷顺应性控制[6]; 同时,部分异形掘进机在土舱隔板处还设计有油缸驱动的土压调节装置,以辅助稳压。通过上述技术措施的综合利用可有效提高土舱压力的控制精度,解决由土舱压力波动引起的沉降问题。

2.3.1.2防背土控制

在理论方面,荣亮等[19]通过分析异形掘进机施工背土产生的原因,提出背土产生的边界条件和防背土措施,并初步形成异形掘进机沉降控制理论。在设备针对性设计方面,国内异形掘进机也完成了多项防背土创新设计,如盾体前大后小锥形壳体设计、新型帽檐减摩结构设计和压力流量双控自动减磨控制等。

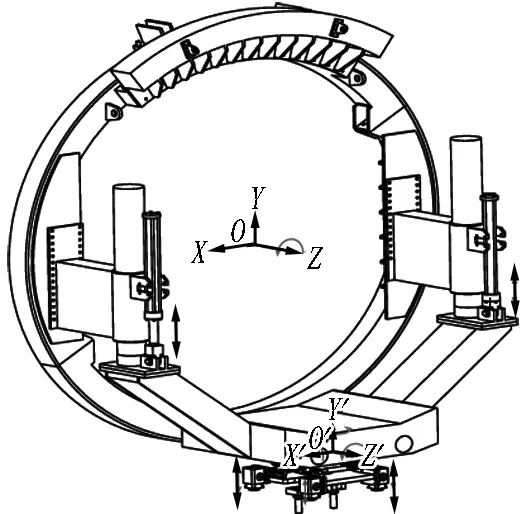

2.3.2位姿测控技术

圆形隧道施工只需确保轴线控制精度,但异形隧道对掘进机轴线偏离、滚转偏离等提出了更高要求。对于轴线偏差,同常规圆形盾构类似,利用纠偏油缸实现掘进设备的上、下、左、右纠偏; 对于异形掘进机存在的滚转问题,张春草等[20]提出了多传感器信息融合的位姿实时测量方法。防滚、纠滚技术措施主要包括: 1)多刀盘位置合理布置和多刀盘转向协同控制,通过刀盘支反力作用,达到稳态、纠态的作用; 2)掘进机周向多点黏土加压控制; 3)盾体内设备合理布置,尽量保证左右质量相当,也可通过配重方式,做到不偏重; 4)盾体设置防滚限位装置。

2.4 异形掘进机施工技术

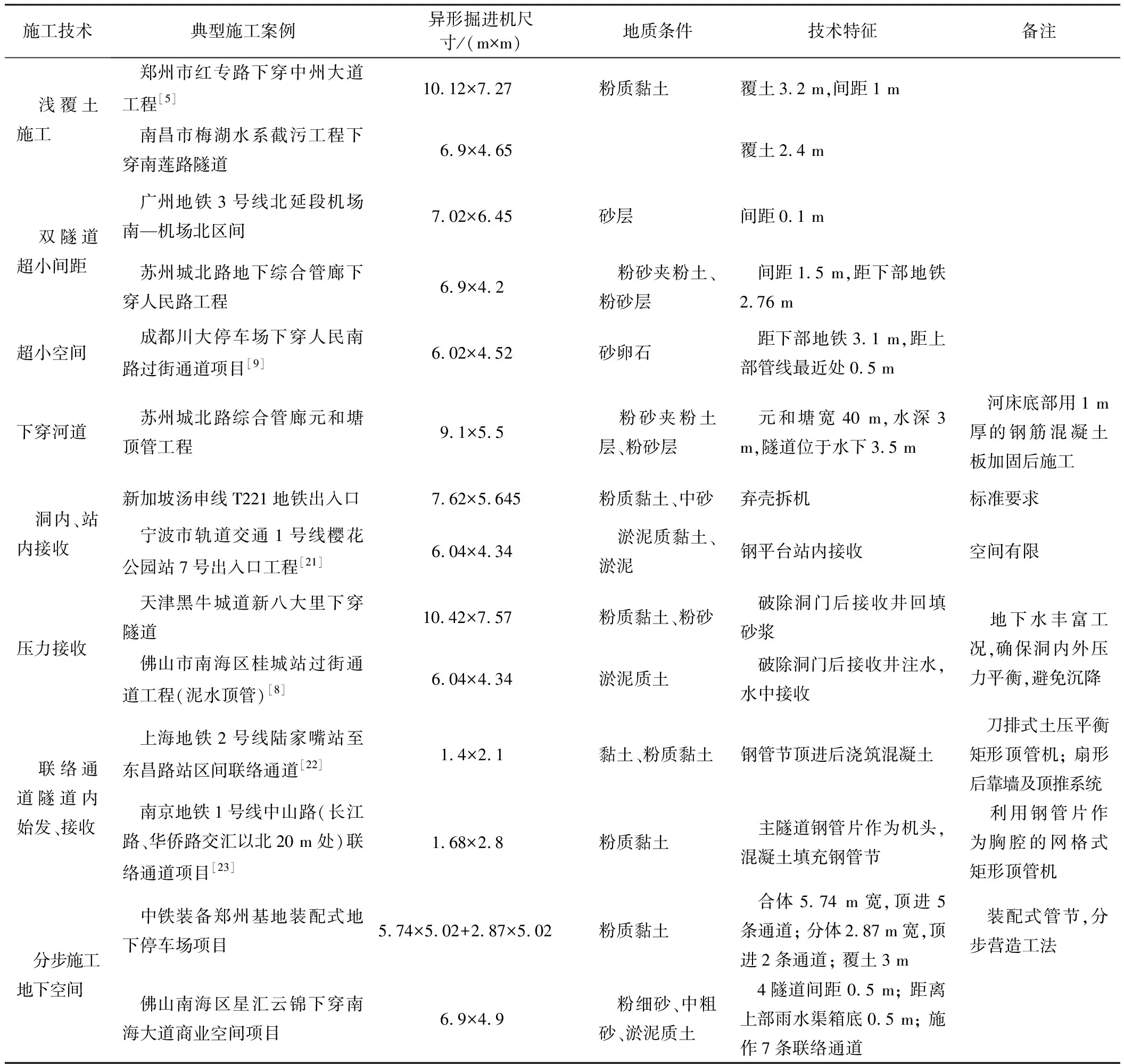

随着国内异形掘进机的快速发展,国内异形掘进机施工案例也逐步增多,施工技术不断提升。除注浆减磨、渣土改良、始发接收、沉降检测、导向纠偏、出渣、异形管片拼装等常规掘进机施工技术外,对异形掘进机的特殊工况施工技术也有诸多探索,例如: 超浅覆土、超小间距、超小空间等复杂工况施工技术,洞内接收、压力接收等接收技术,分步施工地下空间技术等,如表7所示。

3 异形掘进机在隧道建设中的应用

3.1 矩形顶管机在隧道建设中的应用

依据国内公开报道的57个项目、76条矩形顶管隧道工程进行数据统计分析。

在矩形顶管机设备方面,目前国内生产厂家仍然较少,主要有中铁装备、扬州广鑫、上海隧道等。除中铁装备砂卵石层矩形顶管机2016年在成都下穿人民南路人行通道中成功应用外,其他设备适用工况均为粉土、粉质黏土、粉细砂、淤泥质黏土等软土地层;而在硬岩地层矩形顶管机施工尚无工程案例,但国内已开展相关研究,并取得一定突破,如中铁装备和扬州广鑫对行星齿轮驱动勒洛三角形刀盘切削正方形断面试验装置的研究已取得突破性进展,为硬岩矩形顶管机的研发提供了技术储备。

表7 异形隧道特殊工况施工技术汇总

通过对矩形顶管机历年施工项目进行统计(见图14),可以看出: 矩形顶管机自1999年在上海地铁2号线陆家嘴站5号出入口首次运用以来,1999—2015年为平稳发展期,顶管机产品及施工技术逐步成熟,其社会了解度得到逐步提高;进入2016年以来,随着矩形顶管机市场保有量的提升,矩形隧道机械化施工进入快速发展期。截至2017年底,国内已完成76条矩形顶管隧道工程建设,总里程超过2 500 m。

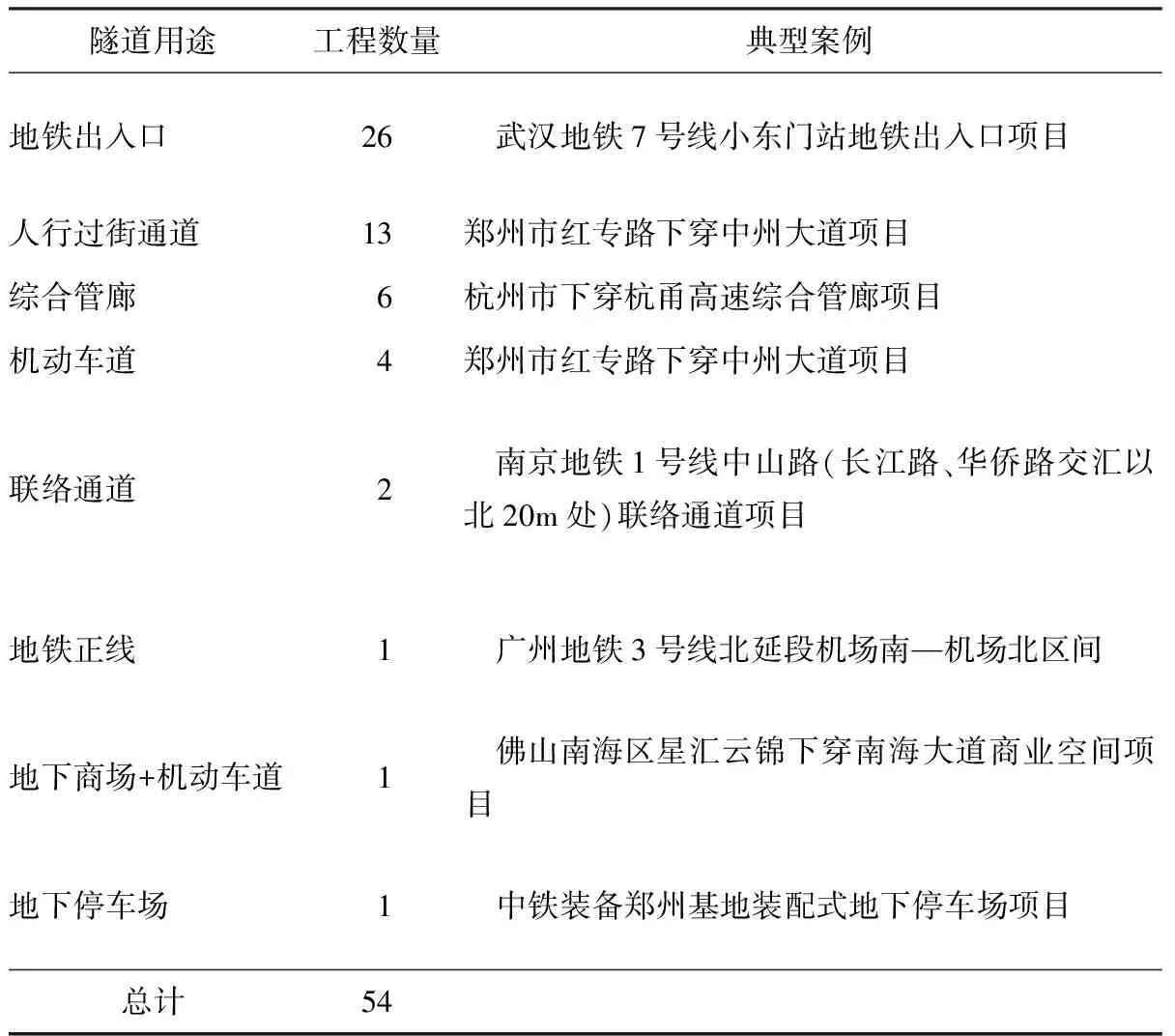

随着国内矩形顶管机的迅速发展,其应用领域也日渐增多,除最常见的地铁出入口、人行过街通道外,已逐步拓展到了新领域,如中铁装备2017年在地下停车场、综合管廊施工中的尝试,均取得了不错的应用效果。矩形顶管机应用领域统计见表8。

图14 矩形顶管机施工项目历年统计

Fig. 14Statistics of construction projects of rectangular pipe jacking machine

表8矩形顶管机应用领域统计

Table 8Application field statistics of rectangular pipe jacking machine

隧道用途工程数量典型案例地铁出入口26 武汉地铁7号线小东门站地铁出入口项目人行过街通道13郑州市红专路下穿中州大道项目综合管廊6杭州市下穿杭甬高速综合管廊项目机动车道4郑州市红专路下穿中州大道项目联络通道2 南京地铁1号线中山路(长江路、华侨路交汇以北20m处)联络通道项目地铁正线1 广州地铁3号线北延段机场南—机场北区间地下商场+机动车道1 佛山南海区星汇云锦下穿南海大道商业空间项目地下停车场1 中铁装备郑州基地装配式地下停车场项目总计54

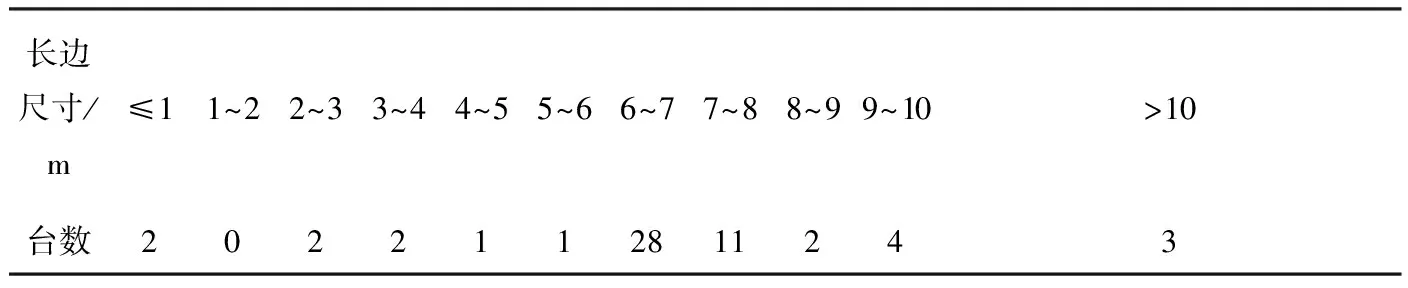

矩形顶管机施工隧道尺寸和台数统计如表9所示。可以看出,矩形顶管机施工隧道尺寸大小不一,但多集中在6~8 m,该区间隧道用途多为人行通道;其次,尺寸多分布在10 m左右,其用途多为车行通道(2车道)。尺寸大小的多样造成了顶管机设备的通用性减弱,其原因主要是由于各地区、各隧道设计院之间无统一的设计标准,造成管节各异;其次,各矩形顶管机设计制造单位也无统一标准,致使在管节一致的情况下设备尺寸也不尽相同。

表9矩形顶管机施工隧道尺寸(外径)和台数统计

Table 9Statistics of tunnel size (outer diameter) bored by rectangular pipe jacking machine and machine number necded

长边尺寸/m≤11~22~33~44~55~66~77~88~99~10>10台数2022112811243

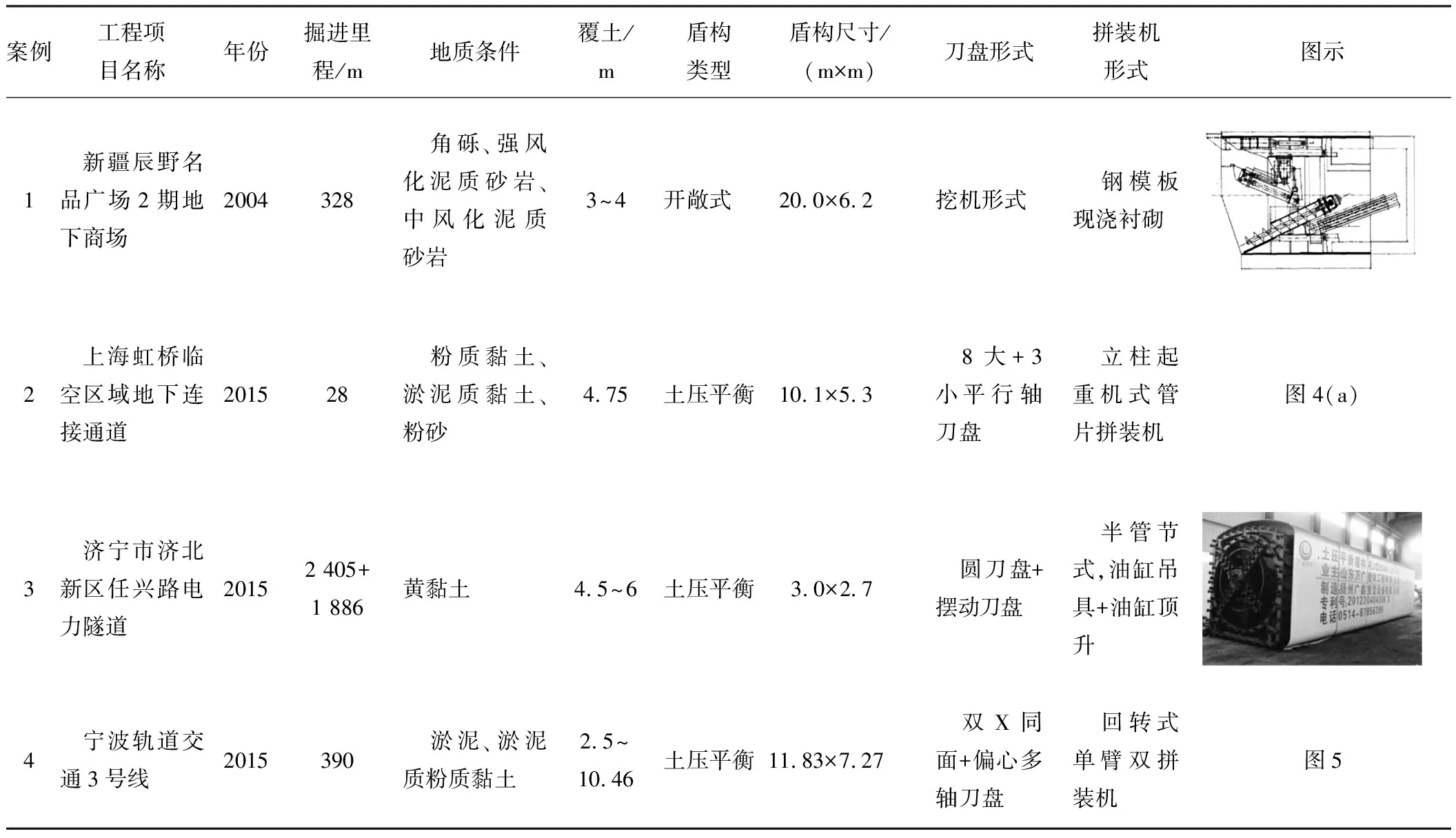

3.2 矩形盾构在隧道建设中的应用

在矩形盾构方面,较日本自1994年以来接近20台的矩形盾构数量而言,国内矩形盾构发展较慢,截至目前仅有4台(见表10),施工总距离为5 037 m,适应地层和矩形顶管机类似,均为软土地质;除新疆辰野名品广场2期地下商场施工用矩形盾构为开敞式外,其余3台均为封闭式土压平衡盾构。表10中案例1矩形盾构结构简单,但也仅适应较为稳定的地质工况,其开挖系统采用挖机形式,支护系统采用钢模板现浇衬砌形式; 案例2为国内首台土压平衡矩形盾构;案例3为国内首台半管节矩形盾构;案例4为国内首台运用在双线地铁建设中的类矩形盾构。

表10 矩形盾构案例统计

3.3 马蹄形盾构在隧道建设中的应用

国内自主研制的世界首台超大断面马蹄形土压平衡盾构(见图6和表11)于2016年11月11日在蒙华铁路白城隧道工程始发,至2018年1月26日完成整条隧道3 345 m的掘进任务,开启了山岭公路、铁路隧道开挖的新模式。

表11 马蹄形盾构案例统计

4 讨论

随着我国掘进机装备整体水平的提升,国内异形掘进机已朝着需求引领装备的方向发展,虽然目前国内有了一定的技术储备,基本可以满足各种工程设备制造需求,但异形掘进机仍然存在一定的局限性,尚需广大科研工作者继续进行技术攻关和深入研究。

1)目前国内异形掘进机多适应于软土地层或砂卵石、软岩(30 MPa以内)地层,适应全断面硬岩或软硬不均复合地层的异形掘进机尚待研制。针对此问题,应开拓思维,利用跨行业新技术,如高压水射流、化学腐蚀、激光、超声波等先进技术,对硬岩隧道开挖技术展开探索。

2)目前顶管推进增加管节时存在重复拆装管线工序,且无法做到连续出渣掘进,造成顶管施工效率较低。针对此问题,应转变思维,探索如“管线外置+增加管节时利用纠偏油缸辅助推进”等连续施工新方法。

3)异形隧道截面形状各异,异形掘进机通用性不好。目前在异形掘进机领域,矩形顶管机发展较快,但其截面大小各异,造成设备的通用性不好以及大量的设计资源浪费。包括综合管廊在内的各种功用的隧道标准化将是土建设计院、设备制造商和政府相关部门的重要研究方向。

4)异形掘进机造价较高,给施工单位带来较大的成本负担,降本增效、发展再制造、提高设备重复利用率等是研发人员需要进一步考虑的问题。

5 展望

异形掘进机以其特殊的优势在越来越多的隧道施工领域得到应用,新装备引领新工法已成为地下空间创新开发的新途径,针对异形掘进机在新领域的应用探索,笔者有如下思考。

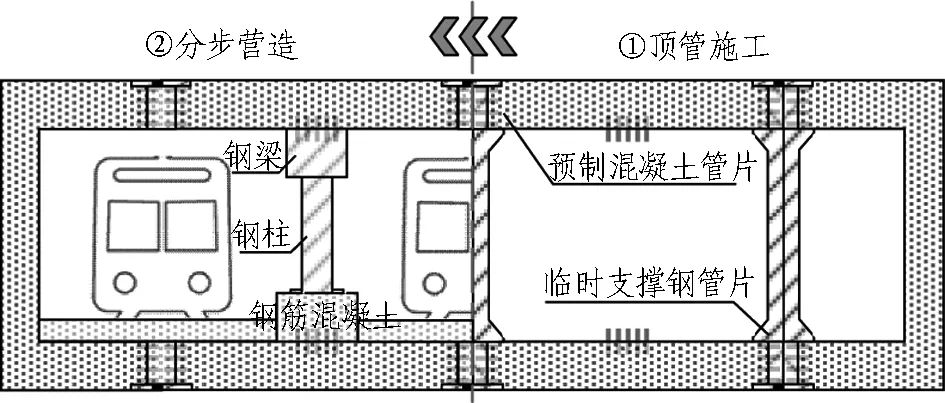

1)地铁车站过路段非开挖施工。首先采用大断面矩形顶管机并行施工,再采用小矩形顶管机施工联络通道,在不阻断地面交通情况下实现道路下方车站快速建造,如图15所示。

图15 矩形隧道段车站示意图

2)地铁车站需要设置存车线或折返线,参考中铁装备郑州基地装配式地下停车场施工工法,首先采用分体组合式顶管机并行施工4条隧道,然后分步营造梁柱支撑结构,可实现地铁3车道的非开挖施工,如图16所示。

图16 分步营造工法修建3线地铁示意图

Fig. 16Sketch of constructing three-track metro by stepped construction method

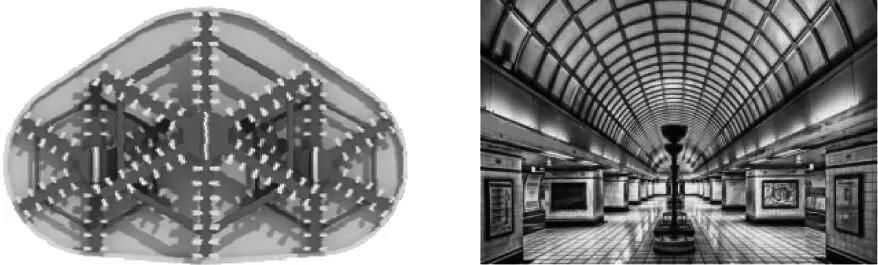

3)超大断面马蹄形盾构在地下站场机械化施工中的应用,如图17所示。采用多刀盘组合开挖,三圆仿形盾体支护,以及环轨式拼装机进行钢箱管片拼装支撑,利用辅助模板台车衬砌现浇成型。

(a) 马蹄形盾构 (b) 地下站场

Fig. 17Sketch of underground station constructed by horseshoe-shaped shield

综合来看,20多年来我国异形掘进机已得到长足发展,部分领域已经走在了世界前列,而在实现设计数字化、制造模块化、感知智能化、控制无人化、管理网络化和结构多样化等方面还需要进一步开拓创新。