机载设备随机振动疲劳寿命仿真分析

曹立帅,付春艳,李 焕

(航空工业庆安集团有限公司航空设备研究所,陕西 西安710077)

机载设备在飞机使用过程中各阶段均会承受严酷的随机振动载荷,为保证产品的高可靠性需进行随机振动载荷的仿真分析和振动寿命评估。目前机载设备结构的振动疲劳寿命计算方法通常有两种:基于功率谱密度函数的频域分析法和基于统计计数的时域分析法。与时域法相比,频域法不需要循环计数,具有方便快捷、计算数据量小等优点,故而在机械、航天、航空等领域得到了广泛应用。

频域分析法通过有限元分析可求得结构应力响应功率谱密度函数,利用功率谱密度可以求得结构危险位置的疲劳累积损伤和疲劳寿命。本文结合随机振动理论、基于线性累积损伤理论和三区间技术的疲劳寿命频域分析法,对某液压驱动装置控制壳体进行了仿真计算,为机载设备的随机振动疲劳寿命评估提供了参考。

1 随机振动寿命计算理论

1.1 Miner线性累积损伤理论

根据线性累积损伤理论可知,材料各个应力下的疲劳损伤不受载荷顺序的影响,而是独立进行的,总损伤可以进行线性累加[1]。

设应力σ1作用n1次,该应力水平下材料达到破坏的总循环次数为N1,断裂时的损伤临界值为Da.依据该理论,为Da/N1为应力σ1每作用一次对材料的损伤,经n1次循环作用后,σ1对材料的总损伤为n1Da/N1,如此类推,当各级应力对材料的损伤综合达到临界值Da时,材料发生破坏。用公式表示为:

推广到更普遍的情况,即有

1.2 三区间法

应力历程是随机过程的疲劳寿命计算较为复杂,为此Steinberg提出了基于Miner线性累计损伤理论和高斯分布和的三区间法[2],该技术假设瞬态随机变量以1σ,2σ和3σ量级的发生概率分别为68.3%,27.1%和4.33%,如图1所示。

图1 高斯分布概率曲线

式(3)中:t为瞬态随机变量;σ为均方根值(如应力、位移、加速度等)。由图1中的概率曲线可知:瞬态随机变量落入-1σ~1σ之间的概率为68.3%,落入-2σ~2σ 之间的概率为 95.4%,落入-3σ~3σ 之间的概率为99.73%,可以看出,随机变量超出3σ量级

均值为0的高斯分布概率密度可用式(3)表示。(概率仅为0.27%)的可能性已很小,采用3σ已可以满足工程计算的精度要求[3]。

因此可利用Miner线性累积损伤理论,将应力按以上3个水平进行处理,得到总损伤的计算公式:

其中 n1σ、n2σ、n3σ分别为等于或低于对应应力水平的实际循环数目;N1σ,N2σ,N3σ分别为根据 S-N 曲线获得的3个应力水平对应的许可循环次数。

1.3 随机振动疲劳寿命分析流程

根据上述介绍的线性累积损伤理论和三区间法,利用ANSYS Workbench实现随机振动疲劳分析,其分析流程如图2所示。

图2 随机振动疲劳寿命分析流程

2 某液压驱动装置壳体随机振动仿真分析

某液压驱动装置为飞机武器舱门驱动装置的动力驱动部件,主要由减速器结构、液压马达、液压控制机构、制动器组件等构成,其主要功能是接收舱门控制器的指令信号,实现减速、停止、制动等功能,将液压能转换为机械能,提供舱门作动需要的动力。根据类似产品的设计经验,需重点对该装置中的控制壳体的随机振动疲劳寿命进行评估。

2.1 计算模型

液压驱动装置几何模型采用Catia建立,将其余组件以集中质量的形式连接到壳体上;壳体和试验工装之间通过绑定连接在一起;采用四面体网格,有限元模型中包含192 666个单元,建立的计算模型如图3所示。

图3 控制壳体有限元计算模型

2.2 约束和加载

约束:试验台的底面设为固定约束;

载荷:在X、Y、Z三个方向上分别施加功率谱密度,如图4所示。

图4 功率谱密度曲线

2.3 疲劳寿命评估

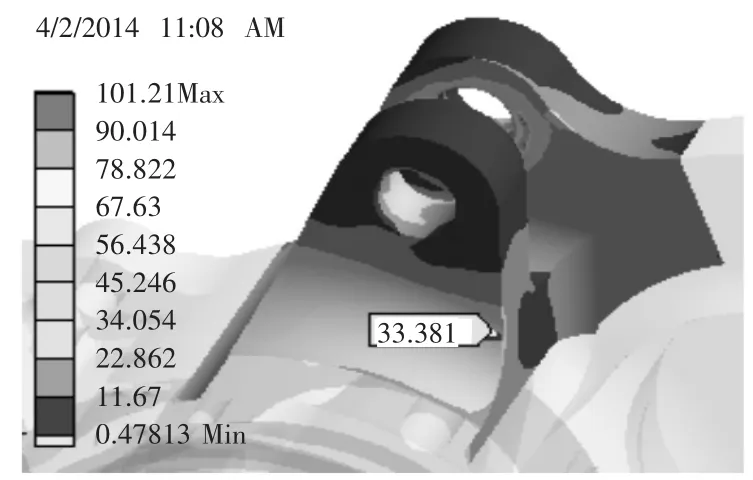

通过对计算结果的分析,得到控制壳体上危险部位出现在耳片位置上,同时分别得到该部位三个方向上1σ、2σ和3σ应力,如图5所示。

图5 X方向加载时耳片危险部位最大1σ应力图

材料抗拉强度σb=490 MPa,材料加工方式为机加工取表面系数Ka=0.87;危险部位的尺寸系数为Kb=0.84,所以壳体材料疲劳极限[4]:

S-1=0.19×σb+19.6=112.7 MPa

材料的许用疲劳极限为:

σ-1A=Ka×Kb×σ-1≈ 82.4 MPa

X方向加载耐久试验振动谱时应力幅值为:Sx1σ=33 MPa,Sx2σ=66 MPa,Sx3σ=99 MPa

根据应力寿命关系式求X方向1σ、2σ、3σ应力下许可循环次数疲劳寿命:

应力为疲劳极限时的循环次数为N0=108,材料S-N 曲线的斜率为 b=-3.322[5],计算得到 1σ、2σ、3σ应力下许可循环次数N1σ=2.09×109,N2σ=2.09× 108,N3σ =5.44× 107.

X方向上振动时间为109 h,结构在X方向上1阶固有频率为344 Hz,计算得到X方向上1σ、2σ、3σ应力情况下可能发生的循环次数为:

X方向各阶段的损伤比为:

结构在Y方向和Z方向上1阶固有频率分别为538 Hz和647 Hz,同理求得Y方向和Z方向上的损伤比为:

由计算公式(4),得到控制壳体的疲劳破坏率为:

控制壳体的随机振动疲劳安全系数为

通过仿真计算结果可知,实际的应力循环仅用掉了结构疲劳寿命的40%,液压驱动装置控制壳体满足振动疲劳寿命设计要求。

3 结束语

随着我国航空技术的发展,随机振动环境对机载产品的影响变得日益突出,成为机载设备高可靠性的重要因素。本文以Miner累积损伤理论为基础,结合三区间技术和有限元分析,采用频域分析法,对某液压驱动装置控制壳体的随机振动疲劳寿命进行了仿真计算,找到了控制壳体的振动疲劳强度薄弱区域,并进行了疲劳寿命的评估,为研制过程中机载设备的随机振动疲劳分析提供了参考。