GMC16A型钢轨打磨列车动力传动系统轴系扭振分析与测试

戴 飞,张金玲,赵 剑

(中车北京二七机车有限公司,北京100072)

GMC16A型钢轨打磨列车可用来修正铁路轨道波浪状磨损、轮轨擦伤,纠正内外轨倾斜变形和修整轮轨接触面等各种由于车辆在钢轨上行驶而产生的钢轨缺陷,以及进行线路钢轨的预防性维修。GMC16A型钢轨打磨列车由A1车和A2车组成,两车基本成对称结构。A1车、A2车均自带一套动力系统且基本相同,每套动力系统主要由康明斯柴油机、联轴器、分动箱、液压泵、发电机等组成,系统布置如图1所示。

图1 动力传动系统轴系布置

1 联轴器的安装布置

其中联轴器选型对于整套动力系统匹配起着关键作用,同时需要对整套动力系统进行轴系扭振分析。联轴器安装柴油机飞轮壳和分动箱之间,主要由法兰盘、橡胶组件和轴套等组成,联轴器法兰盘安装于柴油机飞轮上,橡胶组件插入到法兰盘中,分动箱的花键轴插入到联轴器弹性体的花键轴套中。此联轴器为无锡伏尔康公司生产的高弹性扭转联轴器,它能补偿被连接机械的轴向位移、角向位移和一定范围的径向位移。

2 轴系扭振的危害

柴油机按照1-5-3-6-2-4发火顺序工作,在曲轴轴系上作用着一组变化规律相同,彼此相差一个固定间隔角的激振力矩的作用,曲轴上的每个曲拐上都作用着大小和方向呈复杂周期变化的切向力和法向力,因此曲轴上会产生周期变化的扭转和弯曲变形。当激振力矩的频率和整个传动轴系的固有频率相近时,激振力矩就会对轴系做功,产生扭振,当两者的频率相同时,激振力矩对轴系所做的功达到最大值,产生共振[1]。如果不采取专门措施加以预防或消减,轻则引发较大的噪声,加剧与柴油机曲轴相连齿轮系或其他部件的磨损,重则会使联轴器损坏(见图2),进而导致曲轴损伤。选用高弹性联轴器以减少扭振,避开共振点频率使整个传动系统能够稳定运行。因此,选用合适的高弹性联轴器同时进行轴系扭振计算对整个系统尤为重要。

图2 某台打磨车联轴器出现X裂纹损坏

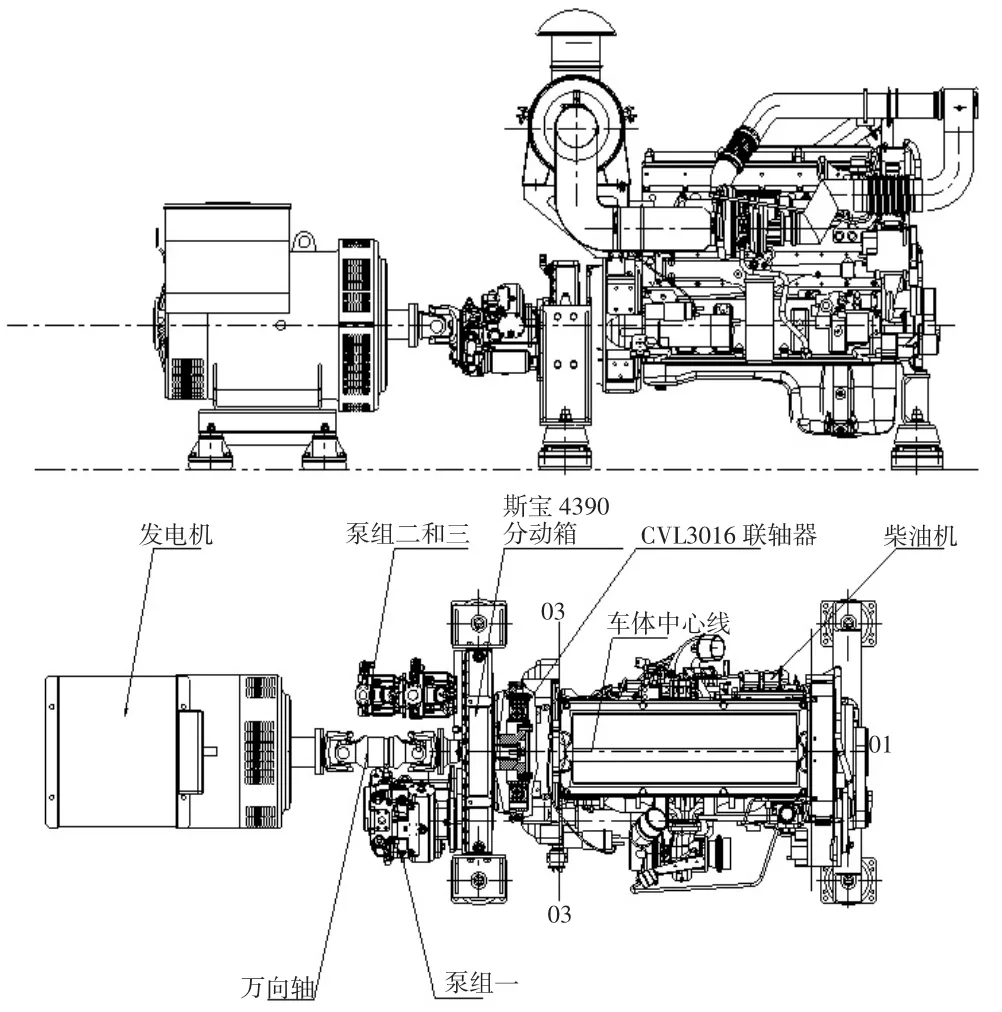

3 轴系扭振分析计算

3.1 轴系扭振计算方法

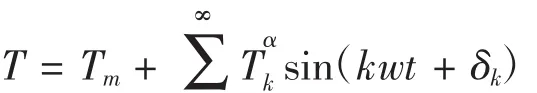

轴系扭振计算是预测轴系扭振问题的重要手段,主要计算扭振系统的固有频率、振型,通过它可以确定系统的临界转速、振动应力、振动角加速度等。引起曲轴轴系产生扭振的激振转矩为作用在每一个曲拐上的单拐转矩T,T是曲轴转角的周期函数(对于四冲程内燃机此周期是4π或720°),但具有复杂的变化规律,这样的传递转矩函数可以展开为由频率递增而幅值一般递减的一系列简谐转矩构成的无穷收敛级数(傅里叶级数)[2]:

式中,Tm是单拐平均扭矩,Tk是变化周期(以曲轴转角φ=wt)为360°的1/k的简谐转矩,称为k阶激发转矩,δk为k阶转矩初相位。

简谐阶数是带有半数的,是因为四冲程柴油机的转矩曲线的基本周期是4π,而简谐函数的周期是2π.带半数阶的谐量只决定于气压力产生的转矩,而整数阶的谐量还受往复惯性力的影响,不过惯性力对四阶以上谐量的影响很小,可以忽略不计。根据康明斯所(第一段加上康明斯公司)提供的平均制动压力,无锡伏尔康公司可以推算出系统的激振频率,需要整个扭振系统的固有频率避开这个激振频率。

3.2 振动节点和主振型

根据计算所得出的激振频率,需要找出整个轴系的固有频率,加入联轴器后可以使两者的频率拉开差距,不至于形成共振。为了计算轴系的固有扭振频率,需要把实际的系统抽象成为一个适当的计算模型。例如,具有m个圆盘质量的扭转系统具有(m-1)个主振形,分别带有 1~(m-1)个不动的点(称为振动节点),对应m-1个固有频率。带有一个节点的振形称为一节点主振形,而且一节点主振形是决定轴系扭振特性的最重要振形。

3.3 临界转速

动力系统中固有振动的频率和振形决定于轴系扭振系统各元件的质量和弹性及其在系统中的分布,由于实际系统中的各种阻尼,实际不可能有等幅的固有振动出现,而都是振幅不断减小的阻尼振动。但如在系统中作用着周期变化的转矩,那就产生等幅强迫振动,其频率等于所作用转矩的变化频率。当强迫振动频率等于轴系的固有频率时,扭振的振幅以及在轴系各元件中引起的扭转应力,均急剧增大,这样的状态称为共振。发生共振的曲轴转速,称为临界转速。由于柴油机轴系有多个扭转自由度,因而有相应多个固有频率,同时轴系的激振扭矩又是变化规律很复杂的周期性切向力造成的,可分为无限个激振频率,所以轴系的临界转速有很多个,但只有引起强烈共振的主临界转速需要考虑。

3.4 轴系扭振模型统计

在对系统轴系进行研究时,需要对实际系统合理简化,但仍需要保持原系统扭振主要特性不变,即固有频率和振型不变,系统动能和势能不变,而使计算具有一定的准确性。因为轴系的扭振固有频率主要跟转动惯量和扭振刚度K有关,通常用由刚度而无惯量的轴段与有惯量而无刚度的圆盘连接而成,并且在轴段和圆盘处承受阻尼作用。

为了保证轴系扭振计算的准确性,需要将柴油机、分动箱、液压泵、万向轴、发电机等部件的转动惯量进行精确统计,然后发给无锡伏尔康科技有限公司进行详细的轴系扭振计算。

纸浆洗涤过程并非一个稳态的模型就能准确地辨识,要用一个动态变化的模型逼近纸浆洗涤过程,前述研究中采用了神经网络的两步辨识法得到纸浆洗涤模型。两步辨识法:①采集大量的动态数据为样本,训练多输入的神经网络,通过训练好的神经网络辨识动态生产过程;②以此动态神经网络生成的大量样本数据为稳态模型的样本,训练只有主导输入的稳态模型,训练好的神经网络可稳定模拟生产过程的稳态特性。

3.5 轴系扭振分析结果

扭转振动分析主要采用复杂轴系扭振计算动态矩阵方程法(3)和HOLZER分析方法(4),无锡伏尔康公司(和前面公司名字统一,委托计算选型的联轴器公司)主要对柴油机曲轴自由端振幅、联轴器变动扭矩和功率损失、万向轴变动扭矩、电机转子振幅、曲轴扭振应力进行了分析,并且对柴油机正常发火和柴油机一缸熄火进行了分析(由于涉及公司技术保密问题,具体计算过程不详细列出)。

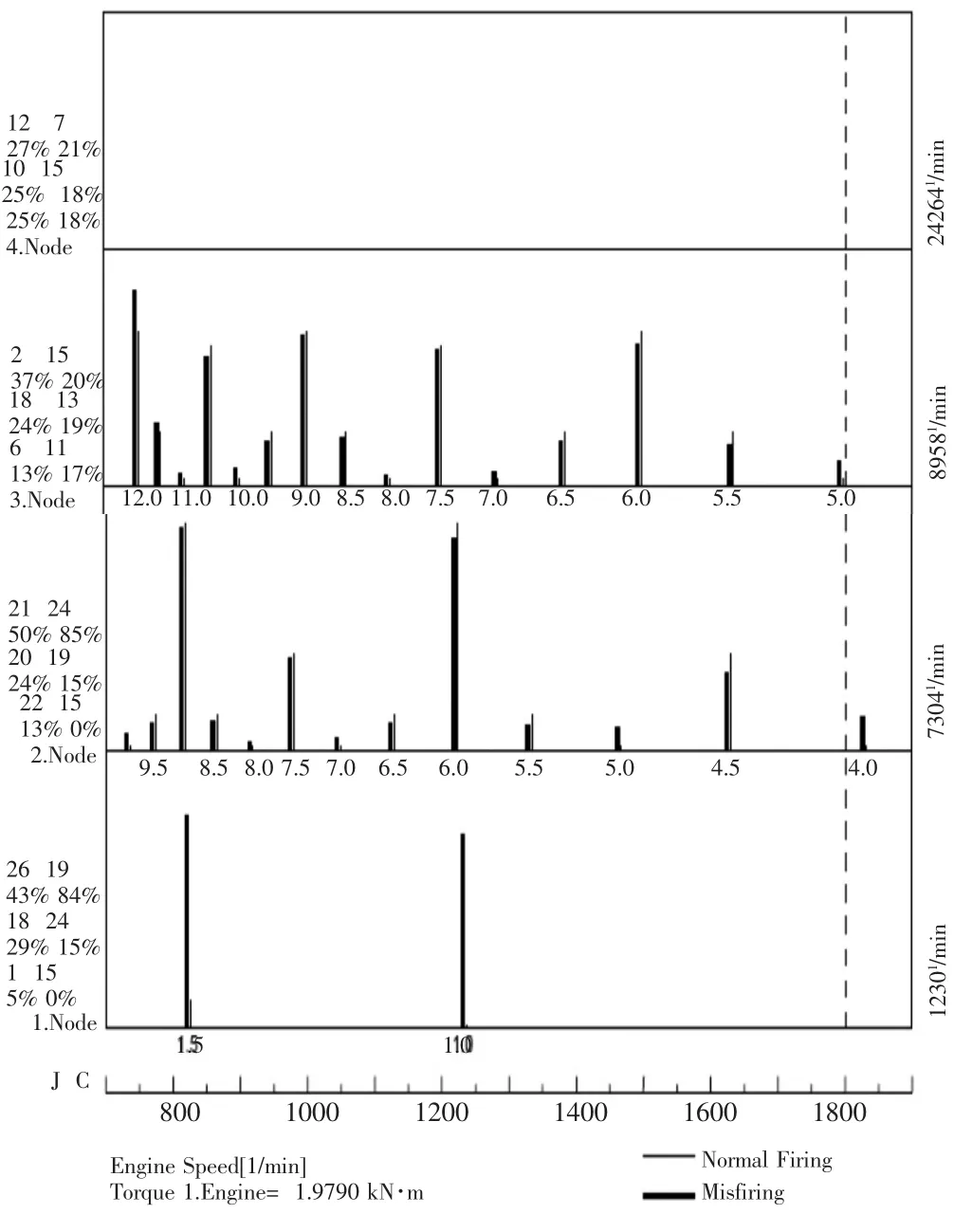

3.5.1共振转速分析结果

GMC16A型钢轨打磨列车柴油机动力系统主要用于发电和液压驱动,柴油机工况主要由750 r/min怠速和1 800 r/min额定转速工作两个工况,根据联轴器厂家无锡VULKAN公司所提供的扭振分析报告,如图3所示,经过HOLZER分析此轴系在柴油机额定工况工作时的共振转速为1 300 r/min左右,远离额定工况1 800 r/min和怠速工况750 r/min,满足动力系统工况要求,不会出现共振转速影响。

图3 HOLZER法分析轴系临界转速

3.5.2许用变动扭矩分析结果

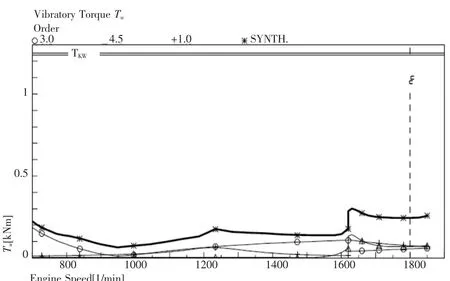

根据扭振分析计算,动力传动系统轴系在柴油机全转速范围内的变动扭矩最大值为0.4 kN·m,小于联轴器许用的最大变动扭矩Tw=1.35 kN·m,满足联轴器使用技术要求。见图4.

图4 联轴器许用变动扭矩分析

3.5.3曲轴扭振角位移分析结果

根据扭振计算结果,柴油机在1 800 r/min时,其扭振角位移发生在4.5阶处,最大值为0.15°,小于康明斯柴油机厂家自由端最大0.5°要求。见图5.

图5 曲轴扭振角位移分析

4 轴系扭振应用和测试

4.1 轴系扭振结果应用

4.2 轴系扭振结果测试

为了更好地验证CVL3018联轴器选型 结果,对车辆进行了详细的扭振测试。测试步骤如下:

(1)柴油机自由端减振器安装测试工装;

(2)在工装上安装传感器(增量式编码器),如图6所示;

(3)连接LMS SCADAS型数据采集器;

(4)动力系统走行试验采集数据;

(5)后期试验数据分析;

(6)得出测试结论。

图6 柴油机自由端减振器安装传感器(增量式编码器)

根据试验结果,在柴油机1 800 r/min满工况自运行时,如图7所示,柴油机自由端最大的扭振角位移是0.12°@order 4.5,满足小于康明斯厂家最大0.5°要求,同时也和无锡伏尔康所做的扭振计算0.15°@order 4.5吻合。

图7 康明斯扭振测试结果

5 结论

动力传动系统轴系扭振计算是预测轴系扭振问题的重要手段,现阶段扭振计算也可以精确计算轴系扭振系统的固有频率、临界转速,振动应力,振动角加速度等,同时扭振测试实验是对整个轴系系统进行验证的有效手段,准确的轴系扭振计算配以实际扭振测试是整个动力系统可靠运行的有效保证。