微阵列芯片点样微喷系统研制*

郑敏捷,谢 洋,赵启焱,尤 晖

(1.中国科学院 合肥智能机械研究所,安徽 合肥 230031; 2.中国科学技术大学,安微 合肥 230026)

0 引 言

微阵列芯片是指采用微量点样法或光导原位合成法,将大量生物大分子有序地固化于支持物的表面,组成密集二维分子排列,然后与已标记的待测生物样品中靶分子反应,通过激光共聚焦扫描仪或电荷偶联摄影像机对反应信号的强度进行快速、并行、高效地检测分析,从而判断样品中靶分子的数量[1-3]。其中微点样法具有廉价、易操作,设备要求低等特点,已经在市场上得到了较为广泛的应用。微点样法可以分为接触式点样和非接触式点样。

接触式点样是使用实心的或者空心的微针蘸取样品试剂,然后采用接触点样的方法和微阵列芯片表面接触,形成微液滴阵列。该方法操作简单,能够形成高密度微滴阵列,且液滴位置均匀性好[4]。但是这种点样方式每次蘸取的生物试剂体积较小,点样时需要不停重复蘸取试剂,从而导致点样效率低下。此外初期点样的液滴体积比较大,后期点样的液滴体积会越来越小,结果是液滴的体积均匀性往往比较差。并且进行不同样品的点样时需要清洗点样针,清洗不彻底会导致试剂混染。非接触式点样的原理则类似于喷墨打印机,即利用振动装置将容器或者管道内试剂从微孔中喷发出来,在微阵列芯片表面形成微液滴阵列。非接触式点样具有液滴均匀性好,点样效率高等特点,并且避免了接触式点样中存在的试剂交叉污染问题。从振动装置的类型来分,可以分为压电式[5]、气压式[6]、冲击式[7]、和电磁式[8]等。

但是非接触式点样仪的喷头一般需要采用微加工工艺制得,其成本较高。目前,非接触式点样的喷头多数需要辅助设备来实现液滴的分发,这样就造成单个喷头体积大,难以集成化形成高密度阵列,从而影响点样效率。此外,非接触式点样喷头一般是不可拆卸式的,如果喷头堵塞,清洗较麻烦。并且一个喷头只能用于一种试剂,这极大的限制了喷头的通用性。

基于上述缺陷,研发了一种非接触式的新型组合式点样微喷系统,避免了接触式点样针易于交叉污染的问题。该微喷系统采用了数控加工方式制得,相对于微加工方法,成本低廉,易于大规模生产。并且组合式的微喷结构使得喷头及管道易于清洗,避免了传统非接触式点样喷头易于堵塞的问题。此外,该微喷系统管道尺寸较小,易于集成化,增加了点样效率。

1 组合式点样喷头结构设计与制造

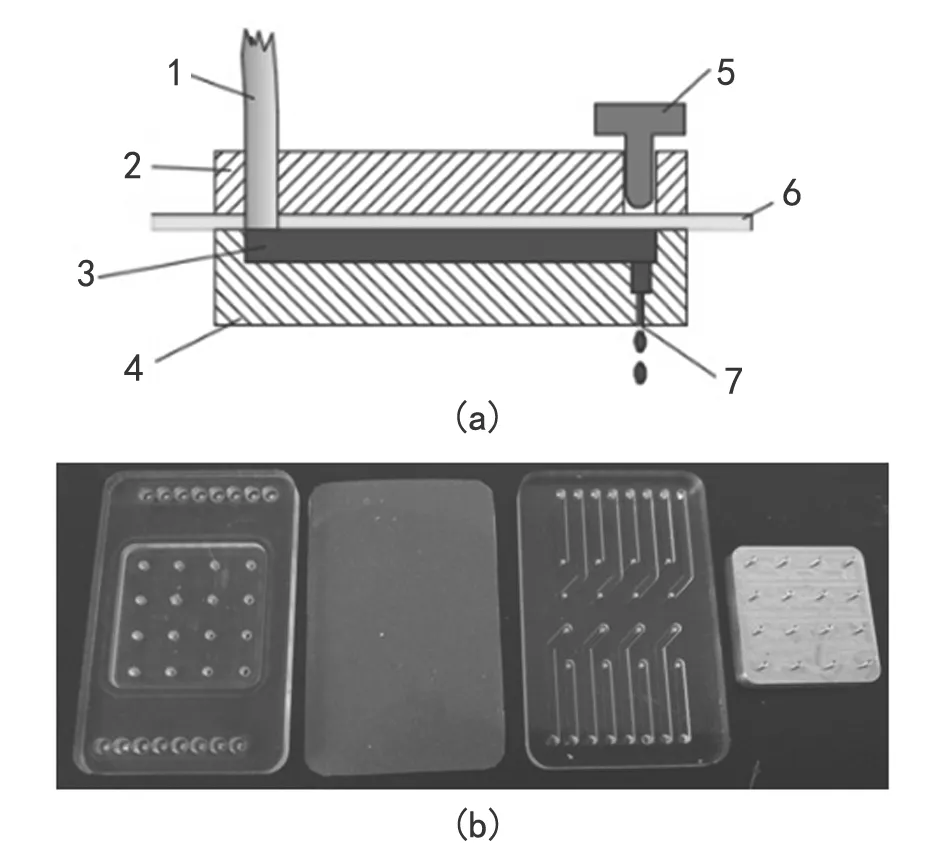

如图1(a)所示,微喷点样系统由上盖板、硅胶密封层和管道层组成。上盖板和管道层挤压硅胶密封层从而形成密封管道。样品试剂由进样管进入管道,由于毛细管力的作用流至微喷口处。当需要喷发液滴时由外部电磁继电器冲击冲针,冲针继而挤压硅胶密封层,在微喷口上方产生振动,从而使得微液滴从喷口处喷出。

喷头的材料采用聚甲基丙烯酸甲酯(PMMA),该材料具有高透明,价格低廉,容易加工等特点。PMMA是无毒环保的材料,具有很好的生物兼容性。强度比较高,抗拉伸和抗冲击的能力比普通玻璃高7~8倍。抗拉强度60~70 N/mm2,耐压强度120~140 N/mm2,耐冲击性比聚苯乙烯好。此外它还有不易破碎的特点[9-10]。

图1 点样微喷系统原理图及实物图 1.进样口 2.上盖板 3.管道 4.管道层 5.冲针 6.硅胶密封层 7.微喷口

点样喷头的微喷孔直径一般在300 μm以下。按照目前市场比较常见的钻头尺寸,一般精密数控加工最小可以加工成型50 μm的微喷孔。而利用离子束加工成型的铣刀最小可以做到22 μm,已经达到MEMS尺度。但是由于需要特种高精度机床,而加工刀具需要定制,成本较高,这里不做探讨研究。喷头的加工由于采用高精密数控加工,方便快捷,精度较高,成本较低。但需要大规模市场化应用时,可以采用注塑或者热压成型方式,可以进一步压缩成本。具有很高的市场应用性。加工成型后的阵列点样喷头部件如图1(b)所示(从左往右依次为上盖板、硅胶密封层、管道层和冲针)。

1.1 微喷系统管道设计

1.1.1管道内不同间距的流速理论及模型

毛细现象是大自然中比较常见的一种现象。毛细作用在微小尺寸的管道内对于流体的作用尤其明显。在一定尺寸范围内毛细力的大小满足:

F=σL

式中:σ为液体表面张力系数,N/m;L为液固接触线长,m[11]。

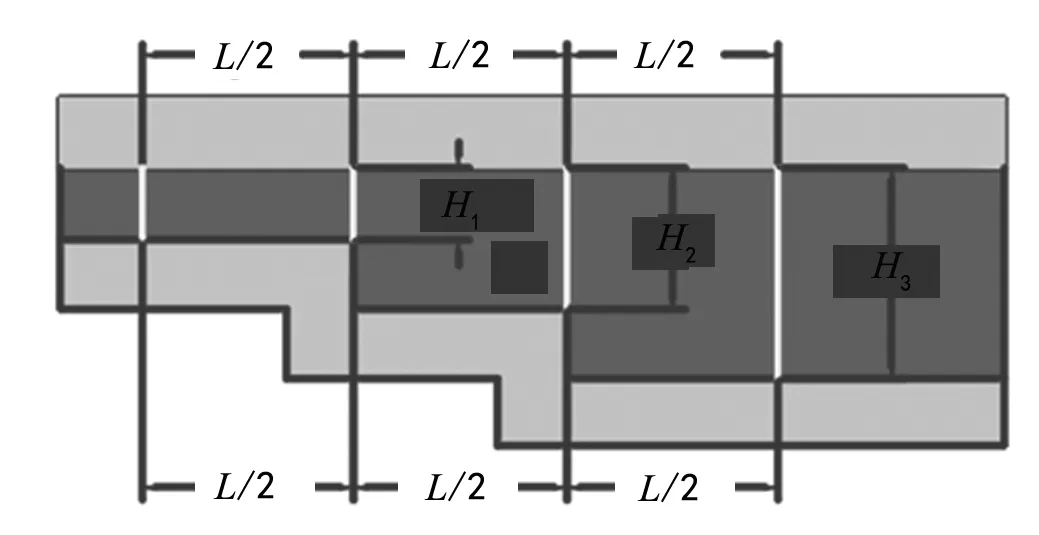

如图3所示,将可拆卸式点样喷头的硅胶密封层和管道层简化成两块板之间流过的液体,流场为垂直于纸面由里朝外。取间距为分别为H1、H2、H3,上下长度均为L/2的垂直区段,则各段所受的毛细力均为F=σL。则影响微管道内的流体加速度及速度的因素为两块夹板间距间的单位质量,并最终反映到间距H。但是实际微管道内流场的复杂程度远远大于此简化模型。

图2 管道简化模型

1.1.2变间距的理论模型验证

如图3(a)所示,由两块PMMA一边垫高H,从而形成从左往右不断减小的间距。设置L为固定值80 mm,H取为1 mm,实验结果如图3(b)所示。可以明显观测到夹板的间距越小,液体扩张速度越快。

图3 变间距模型及实验

1.1.3毛细管进样中可能产生的问题

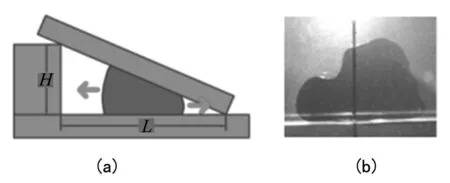

如图4(a)所示,由于微喷孔尺寸较小,依靠毛细力进样时容易堵塞微喷孔导致部分气体不能排出。而一般情况下液体可以看成不可压缩,而气体是可以压缩的。这就导致冲针的振动会被遗留在管道内的气体吸收缓冲,从而影响微液滴的喷发。如何解决管道内的气泡遗留就是一个非常关键的问题。

1.1.4毛细管管道设计

毛细管的管道在微喷孔处采用阶梯式结构如图4(b)。由于在管道边缘处,除了上下夹板的液固接触线,还有侧壁的液固接触线。这就导致边缘处受到的毛细力比中间的大。就如同毛细玻璃管插入水中,液面边缘形成凸起一样。而管道内中间的阶梯部分由于间距较大,所以受力较小,进样速度小于边缘处。这样进样过程中就不容易产生气泡。而最终加工管道及喷孔如图4(c)、(d)。

图4 微喷管道进样过程及最终成品

1.2 喷口的疏水性处理

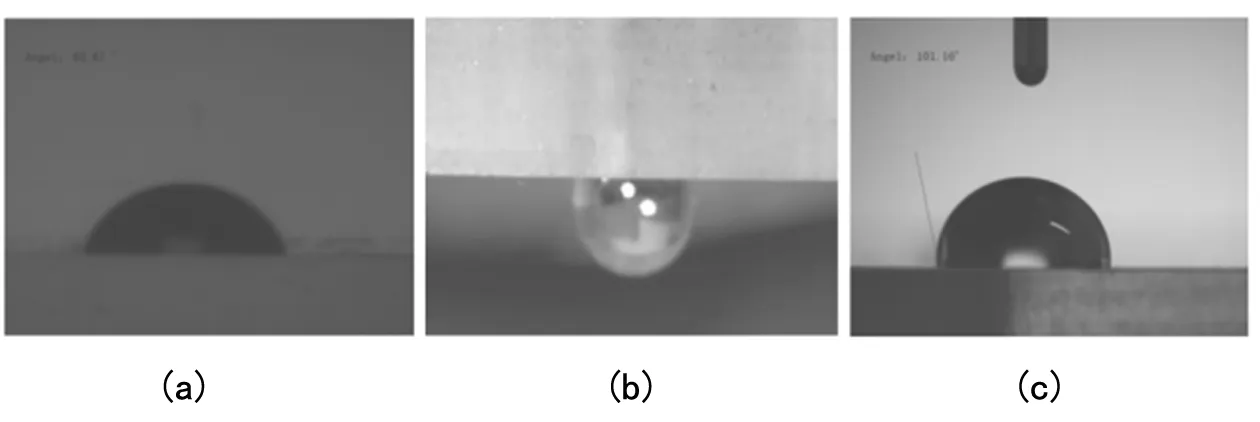

经接触角测量仪测量PMMA的接触角在68°左右如图5(a)所示,属于亲水性材料。所以在微喷口附近容易集聚水滴如图5(b)所示,从而影响液滴的喷发。采用疏水化处理后的PMMA接触角为100°如图5(c),达到了疏水效果。

图5 PMMA接触角及集聚水滴现象

1.3 硅胶薄膜层厚度对系统的影响

对于文中研制的组合式点样喷头,硅胶薄膜既是密封层又是振动层。硅胶层的厚薄影响到部件的密封以及液滴的喷发。硅胶薄膜过薄会影响到组合式喷头的密封。而硅胶薄膜过厚,则会产生减振效果,从而阻碍液滴喷发效果。综合实验比较,最终选择厚度为0.6 mm的硅胶薄膜。

2 实验结果及讨论

微喷系统的点样激发装置采用DC-24 V分合闸电磁铁。由LM1819C直流稳压电源供电。点样测试采用由承德鼎盛公司生产的JY-82C接触角测量仪来观察液滴大小及接触角,然后换算成体积进行比较。

2.1 驱动电压对液滴大小的影响

电磁铁对冲针的冲击力随着驱动电压的变化而改变,电压越大电磁铁的响应越大,而冲针受到的冲击力的大小与生成的液滴大小有着密切的关系。测试实验采用的微喷喷头的孔径为0.2 mm。实验过程中发现,当驱动电压小于2.0 V时,电磁铁的冲击头无法触及冲针;当驱动电压小于 5.0 V时,电磁铁无法可靠的击打出微液滴;而当驱动电压大于12 V时,液滴破碎严重,卫星滴较多;当驱动电压在5~12 V时,该微喷系统可以可靠的喷发微液滴。

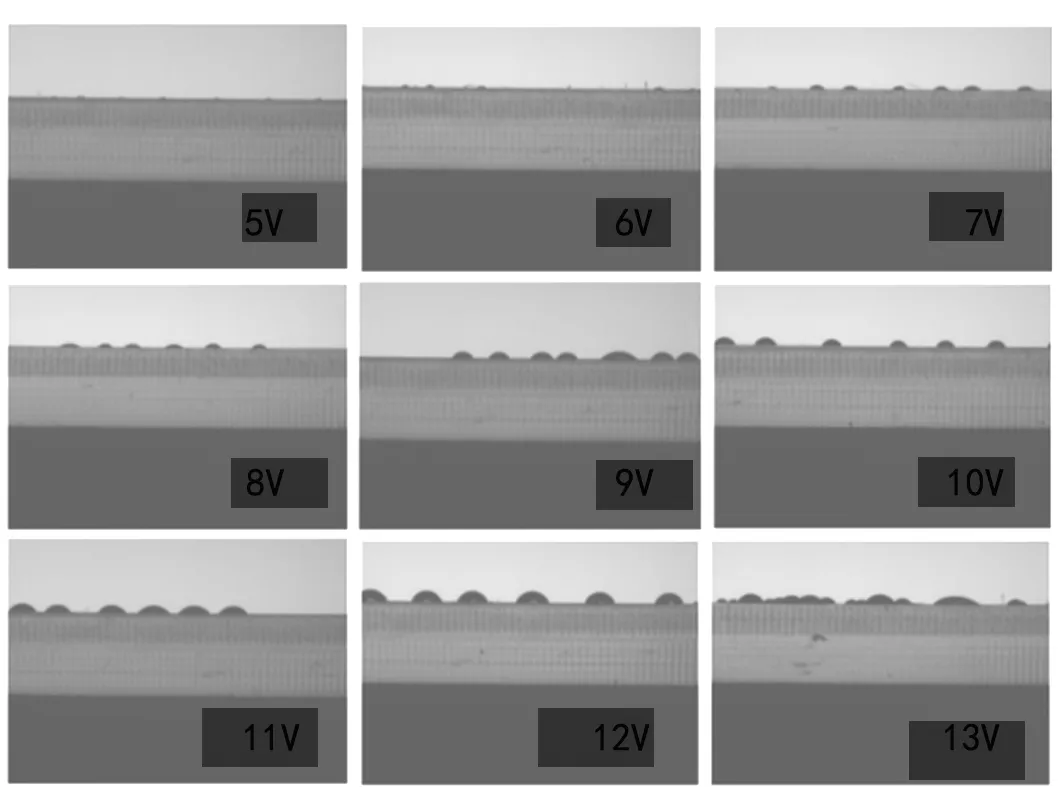

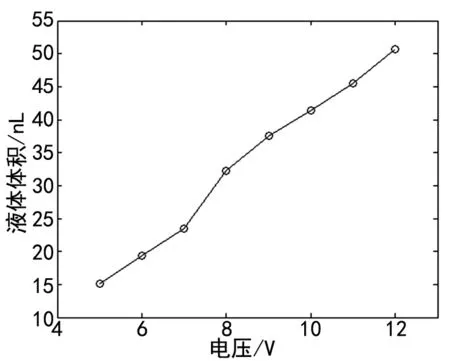

如图6所示是在不同的驱动电压下微喷系统喷发的液滴的形貌。可以看出,随着电压的增大液滴的尺寸逐渐增加。其中当驱动电压为5 V时,得到的最小微液滴为15 nL。如图7是微液滴体积与驱动电压的关系图。可以看出,驱动电压与液体体积呈现出线性增加的关系。

图6 不同驱动电压生成的液滴大小对比

图7 电压大小与液滴大小关系

2.2 喷孔大小对液滴大小的影响

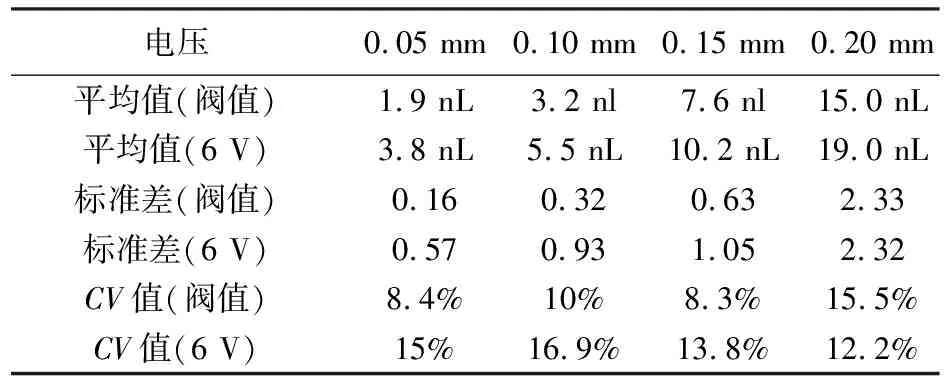

喷孔的大小对液滴的大小有直接的影响。微液滴的喷发需要达到一定的阀值电压后,才能稳定的喷出。表1为各直径喷孔在阀值驱动电压驱动下喷发的微液滴的大小。可以看出喷孔的直径直接影响到液滴体积的下限以及驱动电压的阀值。喷孔的直径越小,微液滴体积的下限和阀值驱动电压也越小。

表1 阀值电压下各喷孔对应的液滴喷发体积

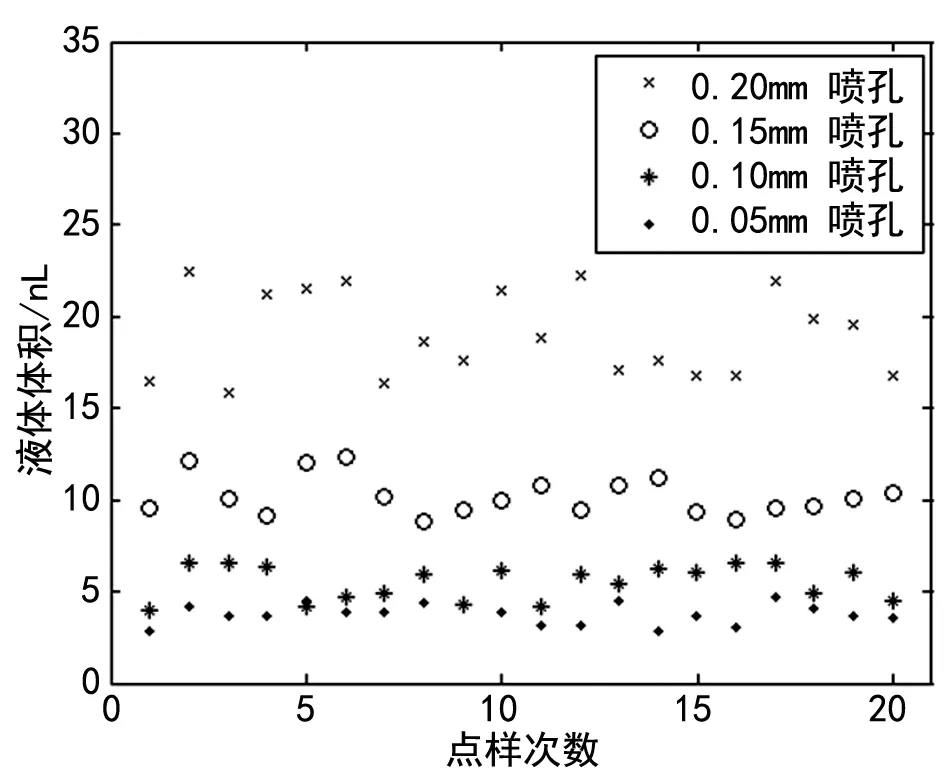

2.3 喷孔大小对液滴均匀性的影响

喷孔的大小对液滴的均匀性有着显著的影响。而各种直径喷孔的最小喷发液滴体积是一个非常重要的数据,直接影响了微阵列芯片的密度。

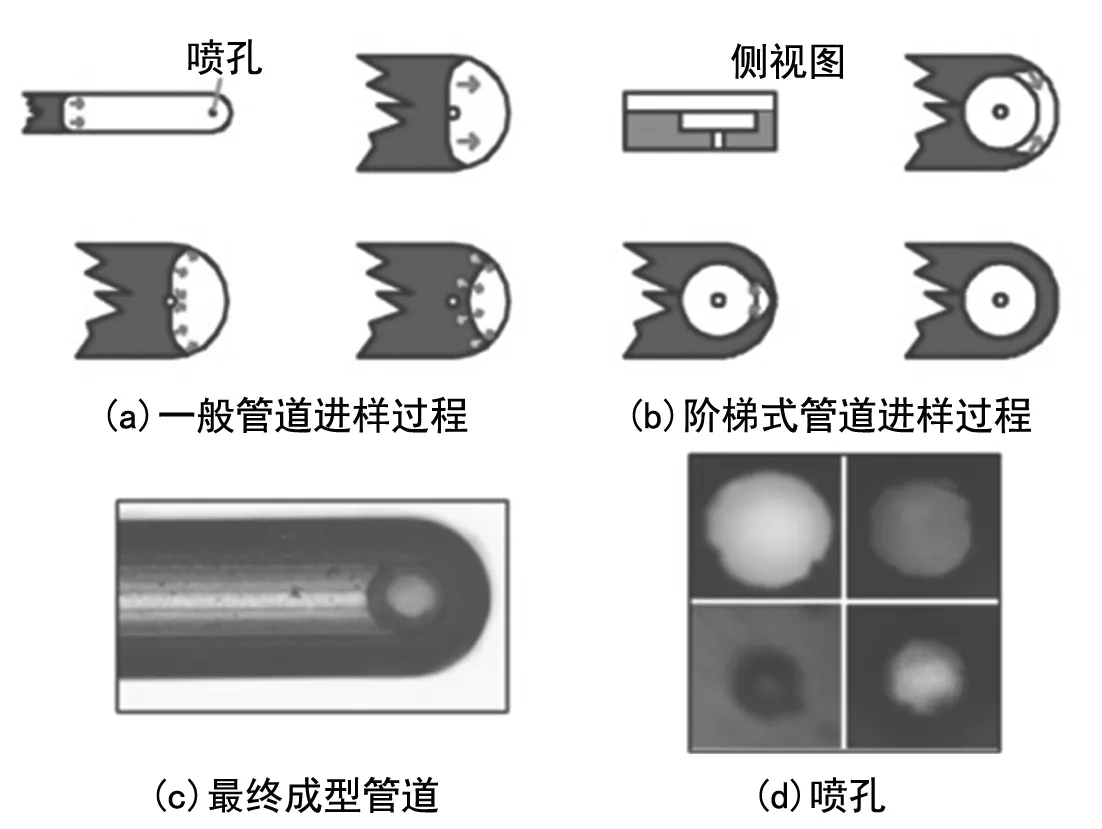

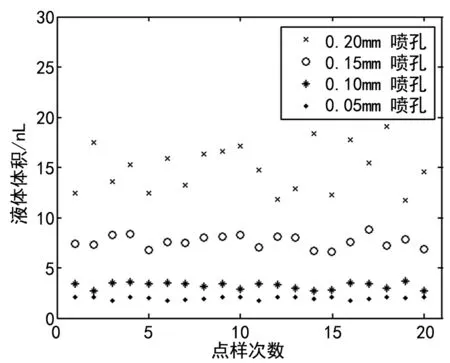

如图8所示为阀值电压下的各种直径喷孔的喷发液滴均匀性比较。可以观察到随着喷孔直径的增加,喷发微液滴的下限体积增加,并且喷发的微液滴体积波动增加。

图8 阀值电压下液滴均匀性比较

图9为额定电压为6 V时液滴的均匀性分布图。可以观察到随着喷孔直径的增加,喷发的微液滴的体积增加,并且微液滴体积波动增加。

图9 额定电压为6 V时液滴均匀性比较

由表2可知,无论是在阀值电压下还是额定的6 V电压下,喷口直径越大微液滴方差越大,但是变异系数(CV值)的变化却不明显。这说明了随着喷孔直径的增加,液滴体积的波动增加,但是仍旧小于直径增加的变化率。

表2 额定电压为6 V不同直径喷孔液滴均匀性比较

3 结 论

介绍的非接触式微阵列芯片点样仪微喷系统的设计采用可拆卸式。相较于传统的针式有液滴均匀不易交叉感染的特点。而相较于一般的不可拆卸的非接触式微喷头具有易于清洗,堵塞喷孔易处理的特点。采用精密数控加工的方法极大的降低了微喷头的生产成本及时间成本。此外,由于管道尺寸较小,可以采用集成式的结构进一步增加点样效率。经过测试液滴大小达到纳升数量级,可以满足点样需求。在设计及加工方法具有极高可行性。未来将具有极大的市场前景。