焊缝厚度对铝合金机器人焊接气孔影响的研究

万加新,李科颖

(1.比亚迪汽车工业有限公司,广东 深圳 518118;2.株洲联诚集团控股股份有限公司,湖南 株洲 412000)

随着高速列车和城市轨道交通的发展,国内外使用铝合金制造车体已经很普遍。我国从引用德国西门子、法国阿尔斯通、日本川崎的车体生产技术,到目前车体生产的国产化,制造工艺和技术已经非常成熟。焊接是车体制造的主要工艺手段,机器人焊接更是一种焊接趋势,对铝合金焊接工艺的研究是提升车体制造技术的重中之重,机器人焊接工艺的研究就是一个突破口。

铝合金焊接中最容易出现的缺陷是气孔、热裂纹、未融合、夹杂、咬边等等。但在这些缺陷中,通过工艺优化或改进都能有效的进行控制。唯有气孔是铝合金焊接中难以消除的一个缺陷。目前,对于铝合金焊接气孔控制的主要工艺方法主要有:①有效控制焊接环境的温湿度,一般来说环境温度控制在5℃以上,环境湿度控制在60RH%;②将铝合金表面的一层氧化膜清理干净;③预热,一般来说,预热温度控制在80℃~120℃左右;④调整焊接参数,适当减少电弧长度,控制焊接速度,不宜过快。本文将对株洲联诚集团地铁铝部件事业部研究的通过控制焊缝熔敷厚度来减少气孔的工艺进行阐述和分析。

1 实验材料、设备及方法

1.1 实验材料

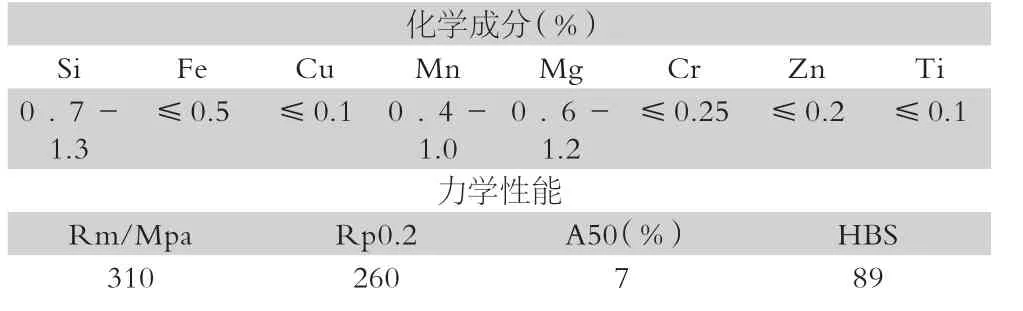

实验采用目前铝合金车体应用最为广泛的6082-T651铝合金,其化学成分及力学性能见表1。6082铝合金是能够热处理可强化的铝合金板材,具有中等强度和良好的焊接性能、耐腐蚀性,主要用于交通运输和结构工程工业。如桥梁、起重机、屋顶构架、运输机、运输船等。6082-T651是将6082的铝合金板材进行固溶化热处理,并通过一定控制量的拉伸以消除应力,然后进行人工时效,产品在拉伸后不再做进一步的校直。试验用铝板的厚度为18mm。

表1 6082-T651铝合金的化学成分及力学性能

1.2 实验设备及方法

(1)焊接设备及工艺介绍。机器人焊接设备是采用奥地利的IGM-K5焊接机器人。它采用的是Fronius TPS-5000的焊接电源,KUKA机器手臂,IGM伺服系统。

焊接工艺采用机器人MIG(熔化极惰性气体保护焊)焊接。MIG焊是利用射滴过渡的方式实现无飞溅过渡的一种焊接方式。主要优点有:①焊丝与工件不接触,没有飞溅,无需清渣;②电流范围大,能在小到20A,大到500A的范围内稳定地焊接,而一般气保焊稳定焊接的范围交窄;③能实现全位置焊接;④晶粒细小,焊缝强度高;⑤熔深深。焊接材料采用的是AlMg4.5MnZr (ER 5087),φ1.6mm的铝合金焊丝,5087 焊丝不仅抗裂性能好,抗气孔性能优越,而且强度性能也很好。焊接保护气体采用的是70%Ar+30%He+150ppmN2。采用混合气是因为30%He能够有效的增加焊缝的熔深,而是用70%Ar是在节约成本的基础上,同样能起到保护气体的作用。

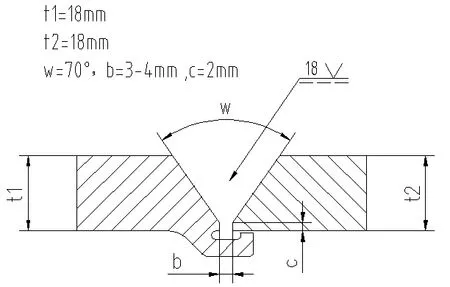

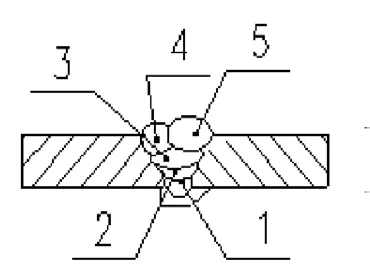

(2)实验方法。实验采用平板开坡口对接焊,背面带永久性焊接垫板,如图1;采用两种不同的焊接层道数作对比的方法,分别采用4层5道和5层7道的机器人焊接工艺,如图2、图3。对焊接准备工作不做任何的改变,对焊接参数只针对层道数的区别做相应的调整。

图1 焊接层道数示意图

图2 4层5道机器人焊接工艺示意图

图3 5层7道机器人焊接工艺示意图

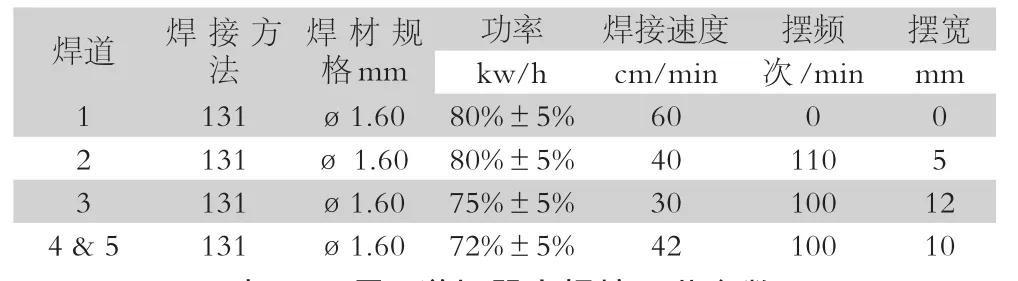

焊接工艺为4层5道的焊接参数见表2,焊接工艺为5层7道的焊接参数见表3。焊接前均采用焊前预热,预热温度为100℃,焊接过程中对层间温度进行控制,控制在80℃,并使用测温笔对温度进行测量。

表2 4层5道机器人焊接工艺参数

表3 5层7道机器人焊接工艺参数

2 实验结果及分析

2.1 实验结果

采用4层5道机器人焊接工艺进行焊接的平板对接焊缝每一层焊道的熔敷厚度较厚,从X射线底片上可以看出,焊缝内气孔较多,根据射线探伤评定标准EN12517评定,气孔数量超标,焊缝不合格。4层5道工艺的宏观金相图如图4所示,X射线检测结果如图6所示;采用5层7道机器人焊接工艺进行焊接的平板对接焊缝每一层焊道的熔敷厚度较薄,从X射线底片上可以看出,焊缝内气孔较少,根据射线探伤评定标准EN12517评定,气孔数量未超标,焊缝合格。4层5道工艺的宏观金相图如图5所示,X射线检测结果如图7所示。

图4 4层5道工艺的宏观金相

图5 5层7道工艺的宏观金相

图6 4层5道工艺的宏观金相X射线检测结果

图7 5层7道工艺的宏观金相X射线检测结果

2.2 实验结果分析

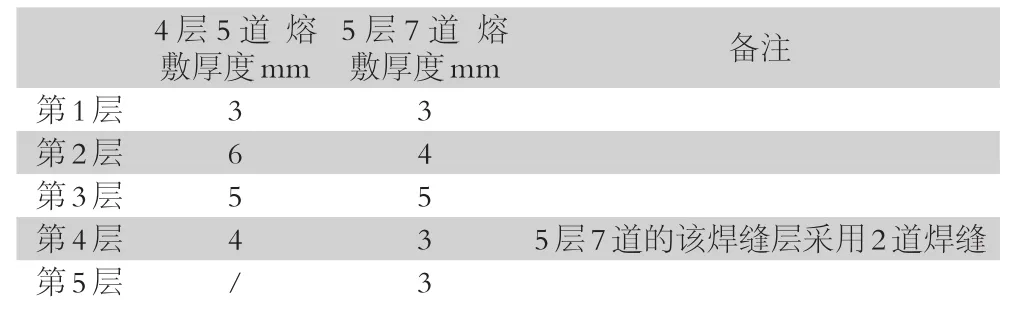

我们将宏观金相上的每一层的焊缝熔敷厚度进行测量,测量后的结果见表4。根据表4中的对比数据,我们可以看出,5层7道的焊接工艺比4层5道的焊接工艺每一层熔敷金属要薄1mm左右。而X射线底片上显示的结果又是多层焊道中气孔的累积结果。

表4 不同工艺焊缝熔敷厚度对比表

铝合金焊接过程中所产生的气孔,绝大部分都是氢气孔。因为铝合金在焊接过程中,熔融状态下,氢气在铝合金熔池中的溶解度非常大。但在铝合金焊缝熔池的冷却过程中,氢气的溶解度急剧下降,而且铝合金焊接过程中的冷却速度非常快。氢气随着溶解度的急剧下降,铝合金焊缝熔敷厚度过厚,冷却速度过快,部分气体来不及溢出焊缝熔池,而残留在焊缝当中,就形成了焊缝气孔。

所以在X射线底片中,我们看到采用4层5道机器人焊接工艺的焊缝,远比5层7道机器人焊接工艺的焊缝中的气孔要多得多,那就是因为4层5道焊接工艺的焊缝中,每一层焊道的熔敷金属较厚,而导致部分气体来不及溢出焊缝熔池,形成了大量的气孔。而在采用5层7道焊接工艺的焊缝中也存在少量的气孔,说明了在铝合金焊接过程中,气孔是很难完全根除的。

3 结论

(1)铝合金机器人焊接过程中,通过调节焊接参数,主要是焊接功率和焊接速度,从而控制焊缝熔敷厚度,能够达到减少焊缝气孔的作用。

(2)铝合金机器人焊接过程中,焊缝气孔是很难根除的。