EH42型柴油机机体有限元静力分析

肖克辉 李俊坡

摘 要:本文研究对象是EH42型单缸柴油机的机体,首先利用Solidworks软件建立该型柴油机机体的实体模型;在Hypermesh软件中,导入机体实体模型进行手动网格划分,并对网格优化,提高划分质量,建立了机体的有限元模型;最后,将机体的有限元模型导入ANSYS软件中,施加了机体在最大爆发压力工况下所受的载荷与约束,得出了机体在该工况下最大应力值、应变值及其分布状况。分析结果达到了对机体强度校核的目的,验证了该型柴油机机体结构的设计是安全的。

关键词:柴油机 机体 建模 有限元 静力分析

机体是柴油机中结构、最复杂、最重要的零部件之一。机体的受力非常复杂,它承受着柴油机工作时气缸内的气体压力和活塞往复惯性力等动载荷,也承受紧固其他零部件的螺栓产生的预紧力,在设计柴油机机体时,必须使其具有足够的刚度和强度。因此,对机体进行有限元静力分析,保证机体设计和结构优化的可靠性,是当前整个柴油机设计过程中必不可少的重要环节。

本文以EH42型柴油机的机体为研究对象,用有限元分析对其机体进行静力分析。分析的结果较为真实的反映了柴油机机体的应力、应变,为柴油机的设计、结构优化提供了相關的计算依据,其部分参数如表1所示。

1.机体的有限元模型

1.1机体实体模型的建立

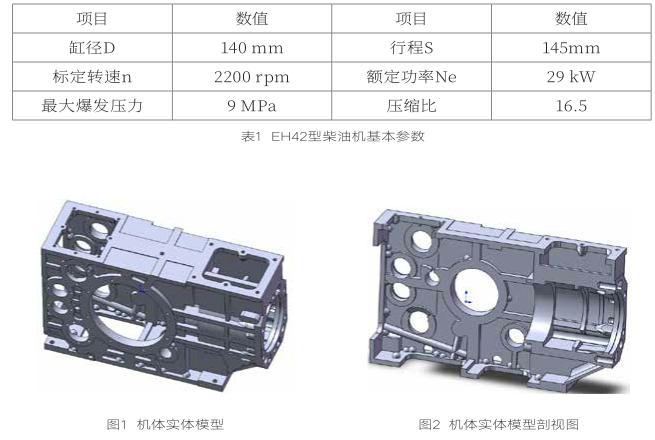

本文根据EH42型柴油机的机体图纸尺寸,用Solidworks软件建立了三维实体模型,主要建模思路是:首先绘制机体的整体轮廓,EH42型柴油机机体的整体尺寸为长629mm,宽199mm,高370mm;接着在创建机体内腔、主轴承孔及其凸台、齿轮室等;再对机体气缸体部分创建的同时需要完成气缸孔、冷却水道、气缸体外形轮廓及安装凸台的创建;最后再创建机体各个面上的螺纹孔和直孔。在建立机体实体模型时,对机体进行了简化:(1)忽略一些如凸台、油道、水道、销孔局部性细小结构;(2)对螺栓、螺纹孔进行简化处理。经过以上简化处理后机体的实体模型见图1、图2。

1.2机体有限元模型的建立

有限元网格的好坏直接关系到计算和分析的准确度,本文用HyperMesh软件建立机体的有限元网格模型。在机体的实体模型导入HyperMesh的过程中可能会出现一些几何特征的缺陷,需要对其进行几何清理和拓扑修补。建立有限元网格模型,首先要选定网格单元的类型。对于柴油机机体这种实体模型比较复杂的结构,如果采用相同密度的10节点四面体单元其精度与六面体相当,故本文采用四面体单元Solid187。

EH42型柴油机机体的材料为HT200铸铁,HT200的力学性能参数有:弹性模量1.13×1011Pa,泊松比0.24密度,7.0×103kg/m3。

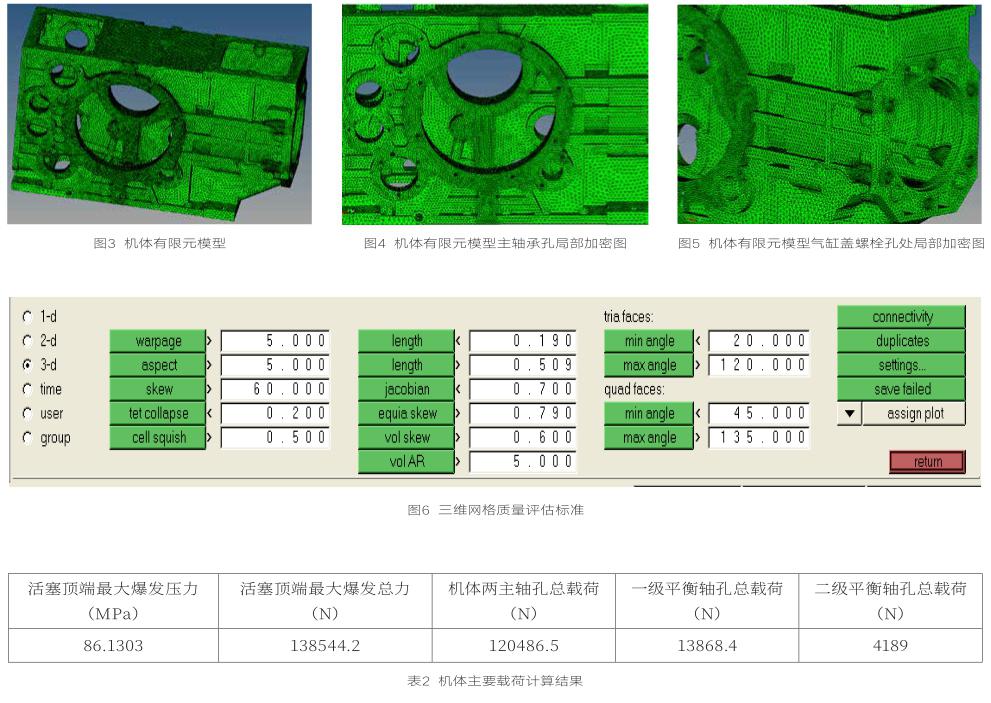

本文中以手动方式对机体整体进行网格划分,总体上网格单元的尺寸设定为5mm,然后对机体的主轴承孔、平衡轴孔和缸头螺栓孔等受力关键部位进行网格细化,得到130592个节点和507226个单元。生成的有限元模型见图3—图5。

三维网格质量评估标准如图1.6所示。单元质量检查后,如检查出不符合规定要求的单元,运用HyperMesh软件自带的工具找出这部分单元,然后对其重新划分网格或进行调整,以达到标准。

2.机体的主要载荷与位移边界条件的确定

2.1机体载荷的施加

机体主要受曲轴对主轴承孔的压力、螺栓对缸头的拉力、平衡轴对平衡轴孔的压力。本文主要计算分析机体在气缸最大爆发压力(即活塞行至上止点)工况下的机体应力和位移状况。表2为机体在最大爆发压力工况下所受的主要载荷。

如果将轴承载荷简化为集中力作用在轴承孔上,将会产生很大的应力集中。因此,必须对轴承载荷精确加载。在此,按照一般的经验:假设轴承和轴颈之间的作用力按余弦分布,有主轴承端盖侧(大孔)受力分布角为180°,齿轮室侧主轴承孔(小孔)受力分布角140°轴承孔面。对平衡轴孔上所受力的施加也是如此,作用力按余弦分布,分布角为180°。

对于缸头,螺栓力作用到柴油机机体时,各螺纹承担的载荷并不相等,模型计算分析表明,螺栓前六个螺纹齿承担了大约96%的载荷。因此,在本次柴油机机体强度计算中缸盖螺栓力只施加在螺栓孔前六个螺纹齿上,约12mm长的部分。考虑到研究对象是柴油机整个机体,且对缸体的顶面应力并不十分关注,故在本文计算中将不考虑螺栓预紧力(螺栓预紧力产生的接触压力仅对缸体顶面的应力大小有所影响),对缸头周围的六个螺纹孔施加均匀的节点力载荷。

施加后的载荷如图7所示。

2.2 机体位移边界条件的确定

本文中,实际工况下,通过机体底部的四个螺栓孔将机体固定在机座上,为此将四个螺栓孔的 x、y、z向施加位移约束,结果见图7。

3.机体变形及应力的计算结果及分析

本文选择柴油机在气缸最大爆发压力工况下,运用ANSYS中静力分析模块(Static Structural)实现对机体的应力分布和变形情况进行分析。机体的应力和应变云图分布如图8—图9所示,从计算结果看:

(1)由于主轴承载荷、平衡轴载荷、螺栓轴向力的综合作用,机体变形从机体正面方向上整体呈现出前小后大的形式。机体位移最大值为0.137mm,出现在机体前端的虹盖螺栓孔处,主轴承孔及平衡轴孔处的变形也比较大。机体变形总体上有沿气缸轴方向被拉长、垂直气缸轴方向有被压缩的趋势。机体气缸套顶平面螺栓孔附近区域均有不同程度的隆起,这是因为螺栓轴向力的作用使气缸套顶面整体受力不均造成的结果。地脚螺栓对机体的位移有很大的影响,尤其在机体底部地脚螺栓孔处位移几乎为零。

(2)由材料力学知,铸铁类脆性材料的其许用应力为[σ]=σb/nb,其中,σb为材料的强度极限,对于机体所用的HT200灰铸铁材料而言,强度极限σb=200MPa;nb为材料的安全系数,在静载荷情况下,通常根据经验安全系数取nb=1.3-2.0。在本论文中,安全系数nb取得1.3,机体材料的静许用应力为[σ]=153.85MPa。

从机体的应力分布图可知,应力集中区主要集中在主轴承孔、气缸体螺栓孔以及平衡轴孔处,机体其余的地方的应力值均很低,并且应力值都低于材料的许用极限,最大值未超过153.85MPa,小于材料的静许用应力[σ]。机体最大应力处在主轴承安装轴承盖螺孔处,其应力值为102.96MPa,未超过材料的静许用应力[σ]。

4.结论

本论文结合基于有限元理论的分析技术等现代化设计手段,首先分析和计算了EH42型柴油机在最大爆发工况下机体的载荷和固定约束力;再建立机体的有限元模型,施加了与实际爆发工况相符的载荷和边界条件,通过ANSYS软件计算得到了机体在该工况下的应力云图和位移云图;通过对结果的分析可知该型柴油机机体的强度满足要求,同时为以后优化该型柴油机的设计提供了计算依据。

参考文献:

[1]贺李平,龙凯,肖介平.ANSYS 13. 0与HyperMesh 11. 0联合仿真有限元分析[M].北京:机械工业出版社,2012.

[2]王钰栋,金磊,洪清泉.HyperMesh&HyperView;应用技巧与高级实例[M].北京:机械工业出版社,2012.

[3]阎文兵,姜绍忠,陈越.不同网格密度对柴油机前托架有限元模态分析的影响[J].机械与电子,2011, (9): 72-74.

[4]陆修涵.柴油机原理,结构,动力学[M].北京.中国铁道出版社,1986.

[5]杨志慧.汽车发动机机体有限元分析[D].武汉理工大学,2007.