高效换热器在常减压装置中的应用

郑 俊,史新营

(中海油石化工程有限公司,山东 青岛 266100)

换热器是常减压装置的重要设备,它的选型和换热效率直接影响到常减压装置的处理量和能耗。近年来,由于换热器强化传热技术的成熟应用,越来越多的高效换热器替代管壳式换热器出现在常减压装置中[1]。

1 高效换热器简介

1.1 双弓形折流板换热器

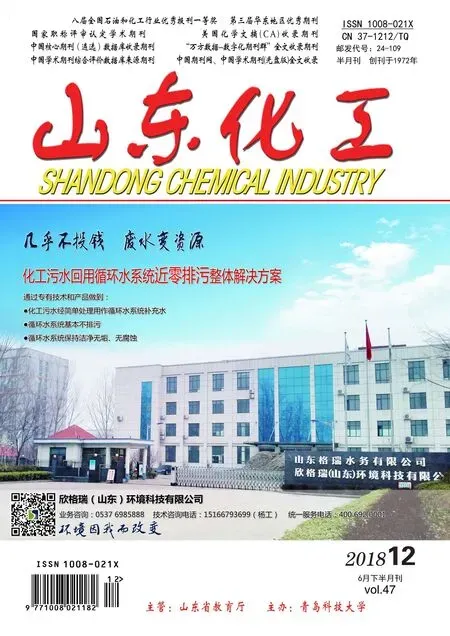

双弓形折流板在结构上增加了折流板切圆面积,如图1所示。流体经过壳程被分成两股平行流,从而增强了壳程的轴向流,降低了壳程压降。但同时造成壳程湍流程度降低,传热性能反而不及单弓形折流板[2]。与单弓板相比,双弓形折流板换热器壳程压降可降低50%~70%,但传热系数也降低20%~40%。

图1 双弓形折流板

1.2 折流杆换热器

折流杆换热器是美国菲利浦公司开发出的一种新型管壳式换热器,结构上打破了传统换热器利用弓形折流板间距改变流体流速及阻力来增强传热效果的技术路线,其壳程用一系列杆式结构的折流圈,将流体流动由横向流变为轴向流,降低流动阻力,消除了流动死区[3]。虽然折流杆换热器较折流板换热器能显著降低壳程阻力降,解决了管束的振动问题,但传热效果低于折流板换热器。

1.3 特型管换热器

特型管是指在普通光管换热管的基础上,通过特殊冷加工工艺制成的各种形状凹槽或波纹的换热管[4]。主要包括波纹管、内插物管等。

1.3.1波纹管换热器

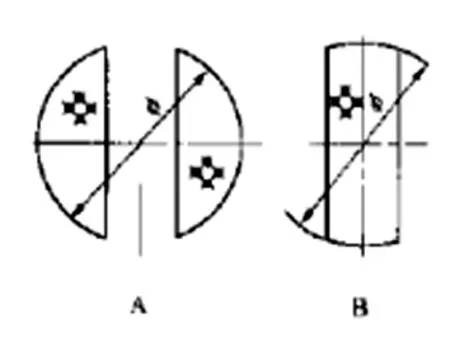

波纹管是20世纪90年代开发出的产品,是一种内外壁轧成波纹凸肋的异形双面强化传热管,主要有“横纹波纹管”和“螺旋波纹管”两种管型,如图2。其以普通光管为基管,但波纹形的传热面,不仅有效地增加了传热面积,还使流道的截面形状和大小发生变化,增强流体湍流程度,强化传热[5]。与普通光管换热器相比,波纹管换热器具有传热效率高、温差应力小和抗垢性能好等优点。

图2 波纹管

1.3.2内插物换热器

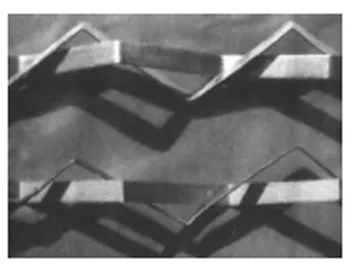

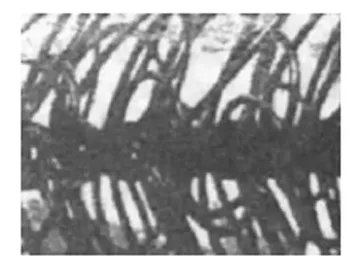

内插物换热器是指在换热管内插入绕流元件,促进管内流体形成湍流,提高管内膜传热系数,进而提高管程的传热效率,故适用于管内流体为低雷诺数的层流换热。目前,内插物的形式多样,主要是各种金属不同形状的条、片和丝网等。目前具有代表性的内插物换热器有交叉锯齿带内插物换热器(如图3)和英国Cal Gavin Ltd 公司开发Hitan绕丝花环换热器(如图4)。

图3 交叉锯齿带内插物

图4 Hitan绕丝花环内插物

1.5 板式换热器

板式换热器打破了传统管壳式换热器结构,采用具有一定波纹状的金属板紧密而成的紧凑结构。各板片之间流道小、截面变化复杂,致使流体的方向和流速不断变化,因而流动扰动大,具有较高的传热系数[6]。

近年来,板式换热器因其良好的传热效果、紧凑的设备结构等特点,在大型常减装置和常减压扩量改造中得到了广泛的应用。更有文献[7]认为通过在常减压换热网络窄点处采用板式换热器可有效降低最优传热温差,进而降低装置的总公用工程消耗量,以达到降低装置能耗的目的。但由于板式换热器的设备投资远高于普通管壳式换热器,故对其经济性还需进一步验证。

2 高效换热器的应用效果分析

利用HEPC换热器计算软件,对某厂250万t/a常减压装置中部分油-油换热器,进行高效换热器和普通管壳式换热器的对比分析。

2.1 折流板与折流杆换热器性能对比

表1 原油-常顶循采取不同型式换热器对比

表2 闪底油-常二中采取不同型式换热器对比

表1和表2计算结果表明,换热器在管壳程流量相同、进出口操作温度相同的前提下,单弓折流板、双弓折流板和折流杆换热器的总传热系数关系为K单弓折流板>K双弓折流板>K折流杆,壳程压力降△P单弓折流板>△P双弓折流板>△P折流杆。虽然折流杆换热器的壳程压力降约是单弓折流板的1/30,是双弓折流板的1/3,但其总传热系数下降了约1/3;双弓折流板换热器壳程压力降约是单弓折流板的1/10,但总传热系数并未有显著降低。因此,双弓换热器在保证原油换热效果、降低壳程压力降上有着明显的优势,适用于壳程流体处理量大、壳程压力降要求低的工况。

2.2 特型管换热器与光管换热器性能对比

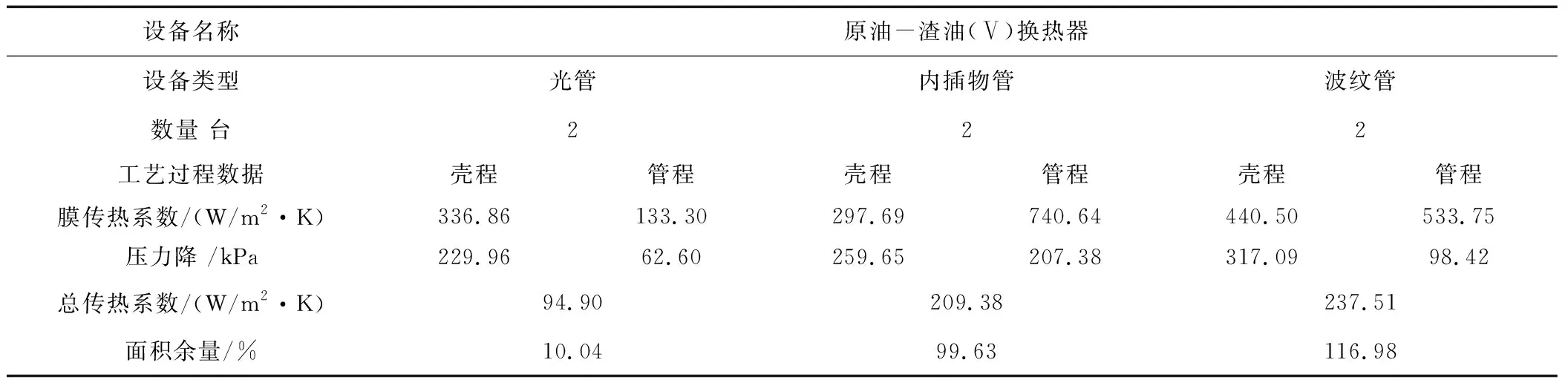

表3 低温段原油-渣油(Ⅴ)特型管换热器与光管换热器对比

表4 高温段原油-渣油(Ⅰ)特型管换热器与光管换热器对比

虽然常减压装置中大多数的油-油换热器选用普通光管可达到换热要求,但对于原油、减压渣油和减压蜡油等粘度较大、结垢热阻较高的油品之间的换热,采用光管换热器虽然在装置开工初期能满足换热要求,但运行一段时间后,由于油品结垢问题严重,造成换热效果急剧下降。

表3和表4计算结果表明,在管壳程流量相同、进出口操作温度相同的前提下,与光管换热器相比,不同形式的特型管换热器有着管程、壳程单面或管壳程双面强化的作用。对比分析可知特型管可有效提高传热效率,总传热系数关系为K波纹管>K内插物管>K光管,壳程压力降△P波纹管>△P内插物管>△P光管。对于低温段粘度较大的油-油换热,内插物管和波纹管总传热系数分别是光管的2.2和2.5倍,壳程压力降分别是光管的1.1和1.4倍,管程压力降分别是光管的3.3和1.5倍。对于高温段粘度较大的油-油换热,内插物管和波纹管总传热系数分别是光管的1.3和1.9倍,壳程压力降分别是光管的1.5和1.7倍,管程压力降分别是光管的3.5和1.7倍。故综合传热效果和管壳程压力降,对于管壳程粘度较大的油-油换热器, 低温段应优先选用内插物管换热器,高温段优先选用波纹管换热器。

2.3 板式换热器与管壳式换热器对比分析

表5计算结果对比表明板式换热器的总传热系数是管壳式换热器的2.5~3.3倍,且管壳程温度越高,板式换热器较管壳式换热器强化传热效果越明显。在该工况下,两种油品进出口温度均大于240℃,该装置按高硫高酸原油设计,故板式和管壳式换热器管束选材均为316L。该材质下,板式换热器单位换热面积设备投资费用明显高于管壳式换热器。表中板式换热器单位换热面积设备价格约是管壳式换热器的1.5倍,故选用板式换热器代替管壳式换热器,换热面积较管壳式降低1/3以上,设备投资成本才有明显优势。本例中采用板式换热器换热面积是管壳式换热器的3倍以上,故经济效益显著。

表5 板式换热器与管壳式换热器对比

板式换热器材质最低为不锈钢,故对于管壳程选材均为碳钢的工况,就设备一次性投资角度而言,板式换热器并不占优势。故换热器选型中应根据实际工况,合理利用板式换热器,降低设备投资,提高装置盈利能力,缩短投资回收期。

3 结语

高效换热器选用应注意:(1)双弓折流板换热器在降低壳程压力降上有着明显的优势。(2)对粘度较大的油-油换热,低温段应优先选用内插物管换热器,高温段优先选用波纹管换热器。(3)板式换热器替代管壳式换热器时,应经设备投资对比,合理选用。