提升机主轴装置多工况数值模拟及优化

胡 捷,李家春,何 雪,曹纪超

(贵州大学 机械工程学院,贵州 贵阳 550025)

1 引言

大型提升机运行时承载大、整体结构复杂、设计缺乏成熟的经验,特别是作为关键部件的提升机主轴装置,在实际工作中常出现因应力集中而导致主轴,卷筒筒壳,人孔周边等部位开裂的问题,影响设备正常使用[1-2]。

随着CAE技术的发展与应用,对提升机系统进行设计时运用数值模拟保证可靠性的研究日渐增多。文献[3]采用有限元法建立了矿井提升装置数值模型并分析了关键部位的应力应变情况。文献[4]将计算机辅助技术运用到矿井提升机主轴的设计中,提高了设计效率和质量。文献[5]运用有限元技术研究了提升机主轴装置前10阶模态频率及相对应的主振型以及应力场变形分布情况。但现有研究仍存在很少针对提升机关键部件主轴装置整体分析,有也分析工况单一,不能系统的反应主轴装置运行时应力应变状况;对其进行优化设计的更少等不足,目前未见有针对5m大型矿井提升机主轴装置整体多工况数值模拟,以及对其人孔大小以及开孔位置做出最优优化以减轻应力集中现象减少产生疲劳裂纹可能性的文献发表。

以某公司研发的2JK-5型大型矿井提升机主轴装置为研究对象,数值模拟分析其整体在一个工作周期内多个典型工况下的应力应变情况,并运用基于神经网络的响应面法与多目标遗传算法,对薄弱处进行优化设计,确保正常工况下安全运行。

2 多工况主轴装置数值模拟分析

2.1 提升机有限元模型建立

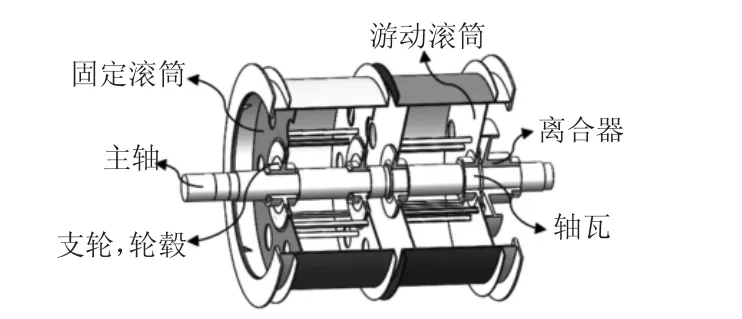

2JK-5型大型矿井提升机主轴装置是由固定卷筒,游动卷筒,主轴等部件组成的复杂装配体。其主要结构参数如下:卷筒直径D=5000mm,宽度2300mm;钢丝绳直径d=52mm,绳圈间隙ε=3mm,实验长度Ls=30m,最大静张力Fjmax=260KN,最大静张力差F=180kN,每米质量m1=11.3kg/m,缠绕卷筒一层时重m2=7496kg,两层时m3=15146kg,三层时m4=22951kg;一次提升量m5=8700kg时,提升高度H=1150m;一个天轮变位质量W=1327Kg;矿井阻力系数K=1.15;提升机加速度α=1m/s2;重力加速度g=9.8kg/m2。首先根据主轴装置具体参数创建其几何模型,由于一些部件局部细节对整个结构受力影响很小,故采取了如将焊接连接合并节点,两半卷筒连接为一体等简化措施[6],最终得主轴装置几何实体模型,如图1所示。

图1 主轴装置几何模型Fig.1 Geometric Model of Main Shaft Device

因主轴装置各部件所用材料不同,其具体属性,如表1所示。故分别赋予不同部件相应的材料属性。

表1 各部件材料属性参数表Tab.1 The Material Property Parameters of the Parts

2.2 工况,边界条件的处理以及载荷确定

表2 提升机典型工况表Tab.2 Typical Working Conditions of the Hoists

提升机正常工作时,主轴装置受复杂交变载荷作用。根据相关资料[6],考虑典型的多个极限工况,如表2所示。模拟单个完整工作流程中主轴装置整体的应力应变情况。假定钢丝绳为内侧出绳,三层缠绕,出绳角为0°。

主轴装置由左右调心滚子轴承支撑,故根据实际情况将左轴承支撑处(游动卷筒端)看作固定约束,右轴承支撑处(固定卷筒端)视为径向约束,同时由于主轴右端通过联轴器与减速器相连,故其轴面还受扭转约束的作用。

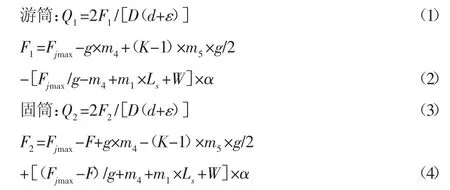

主轴装置主要受到两方面的力的作用,一为各零部件的自身重力G;二为钢丝绳对卷筒的作用力,可转化成以下三方面力(以典型工况Ⅲ游动卷筒提升终了为例):

(1)已缠绕上卷筒的钢丝绳对卷筒产生的径向压力,转化为作用于筒壳上的均布载荷,载荷集为Q,即:

式中:F1—游筒钢丝绳弦拉力;F2—固筒钢丝绳弦拉力(N)。

力的作用位置(距右挡绳板):游筒:b1=0

(2)未缠绕上卷筒的钢丝绳弦拉力对卷筒的扭转和弯曲作用,转化为相应位置的扭矩M以及水平方向的压力T;

式中:n—钢丝绳拉力降低系数,三层缠绕时取2.1。

(3)钢丝绳自重,转化为竖直方向的均布压力:

式中:Hs—钢丝绳缠绕长度(m)。

其具体受力简图,如图2所示。图中:A,B向视图—钢丝绳缠绕卷筒的出绳绳圈位置截面简图。此时游动卷筒(左)缠满三层,整个主轴装置A向顺时针转动。

图2 工况Ⅲ主轴装置受力简图Fig.2 Force Diagram of the Spindle Device on Condition III

2.3 多工况主轴装置数值模拟与分析

在Workbench中完成主轴装置的数值模拟求解计算,得各典型工况下,主轴装置整体以及关键部件主轴最大等效应力,综合等效位移最大值及其发生位置,如表3所示。还可快速准确的查看主轴装置各典型工况下的应力应变情况。选取如表2中所示的工况Ⅲ游筒提升终了(游筒缠满三层,固筒出绳结束)为例,其主轴装置等效应力情况,如图3(a)所示。关键部件主轴等效应力情况,如图3(b)所示。其余部件应力应变云图由于篇幅关系不再赘述。

表3 关键部件最大等效应力,综合位移及其发生位置Tab.3 The Maximum Equivalent Stress,the Integrated Displacement and Location of the Key Components

图3 主轴装置,主轴等效应力云图Fig.3 Equivalent Stress Contour of Spindle and Main Shaft Device

综合表3以及图3可直观的看出主轴装置在工况Ⅲ游筒提升终了时固筒人孔周边存在最大等应力80.416MPa,主轴左轴承处有最大等效应力40.892MPa,以及卷筒筒壳上均存在明显应力集中现象,与主轴装置常见故障基本一致,证明所采取的分析方法是合理的。从表3中可知整个运行周期中卷筒在工况Ⅱ游筒缠满一层时有最大等效应力87.566MPa,位于游筒筒壳上,取其安全系数为2,根据其材料Q345A与最大板厚,查手册得其许用应力为147.5MPa,由第四强度理论可知,卷筒强度满足使用要求。主轴材料选用45MnMo,结合其安全系数以及屈服极限得其许用应力为177.5MPa,大于数值模拟结果中主轴最大等效应力值41.144MPa,可知主轴强度满足要求。根据主轴许用挠度fmax≤L/3000=2.47mm(L为左右轴承中心线之间的距离,L=7400mm)对主轴刚度进行校核,大于分析结果中的综合位移最大值0.726mm,可知主轴符合刚度要求。由此可知,主轴装置关键部件卷筒以及主轴的刚度和强度均符合使用要求,为设计单位设计改进结构提供了理论支撑。

3 卷筒人孔结构优化设计

由上述数值模拟结果可知,主轴装置人孔周边存在有明显应力集中现象,在实际工作过程中会促使人孔周边疲劳失效,导致卷筒开裂,影响提升机的正常使用,因而有必要对卷筒人孔结构进行优化设计。利用DX中的GDO(Goal Driven Optimization)模块对人孔结构进行优化设计。

3.1 人孔优化设计模型

以固定卷筒为研究对象,分析假设钢丝绳缠满三层,卷筒主要受钢丝绳载荷作用,钢丝绳拉力按最大静张力计算,其载荷及约束施加参照上文。根据幅板参数结构特征,如图4所示。

图4 幅板结构参数Fig.4 Web Plate Structure Parameters

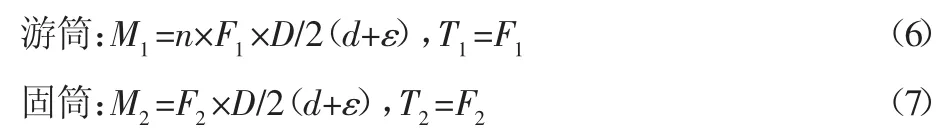

以人孔孔径D1以及开孔位置L2为输入参数,以卷筒整体质量M,人孔周边最大等效应力F(x),整体等效应变σ为输出参数。以人孔周边应力最小为目标函数,优化问题可描述为:

式中:W(x)—不同孔径以及开孔位置下的人孔周边最大等效应力(N);Dmax以及 Dmin分别为人孔孔径 D1的上下限(mm);L3、L1—开孔位置 L2的上下限(mm);M(x)—卷筒整体质量(Kg),约束卷筒整体质量不超过增加量M;[σs]—卷筒许用应变(mm)。

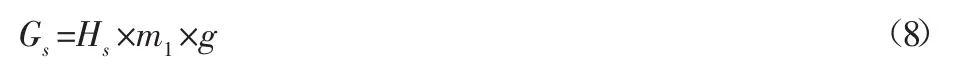

3.2 基于神经网络的响应面设计

图5 输入输出参数响应面关系图Fig.5 Input&Output Parameter Response Surface

图6 灵敏度直方图Fig.6 Sensitivity Histogram

基于实验设计(DOE)方法,将设计变量(输入参数:人孔孔径D1以及开孔位置L2)与和产品的性能(输出参数:人孔周边最大等效应力)二者通过基于神经网络的响应面法结合起来,可一次计算得出所需结果而不必多次手动修改模型反复计算,从而节省时间,方便工程人员对设计进行及时修正[7-8]。筛选出18个初始样本,经分析计算,得到输入输出参数关系响应面以及灵敏度直方图分别,如图5、图6所示。从图5中可看出人孔孔径D1(P1轴),开孔位置L2(P2轴)对人孔周边最大等效应力(P3轴)影响很大,当人孔孔径与开孔位置趋于一定值时,可使人孔周边最大等效应力(目标函数)最小,即P3轴数值最低。图6中也可以看出人孔孔径D1(红)以及开孔位置L2(蓝)对人孔周边最大等效应力的影响较大,对卷筒整体质量也有一定的影响,对卷筒最大综合位移影响较小。综上证明优化是有效的。

3.3 优化算法的选取及优化结果

DX中提供有以下优化算法:Screening(筛选法),MOGA(多目标遗传算法),NLPQL(非线性序列二次规划)。选取基于MOGA(多目标遗传算法)优化方法,可将各种设计参数集成到分析过程中,在概率意义下的全局并行随机优化搜索算法[9-10],优化最终给出的三组最优孔径以及开孔位置参考点,如表4所示。选取以人孔周边应力最小为目标的参考点1为最优点,考虑加工工艺,得到的卷筒幅板最优孔径和开孔位置分别圆整为400mm以及1556mm,同时与原结构参数作对比,卷筒质量和整体应变改变不大,均在允许的变动范围内。

表4 优化参考点及前后参数对比Tab.4 Optimization of Reference Points and the Comparison of the Parameters Before and After

4 结论

(1)数值模拟结果与主轴装置常见故障基本一致,证明了分析的合理性。其关键部件卷筒以及主轴的刚度和强度均符合使用要求,但在人孔周边,主轴左轴承处以及卷筒筒壳上均存在应力集中现象,为设计人员优化设计主轴装置结构指引了方向。(2)针对人孔周边因应力集中而导致卷筒开裂的问题,结合基于神经网络的响应面法与MOGA(多目标遗传算法),对人孔结构进行目标驱动优化设计,优化后人孔周边应力从160.17MPa变为141.96MPa,减少约11.37%,减少了因应力集中发生疲劳失效进而导致裂纹产生的可能,也为结构设计改进提供了新方法。(3)研究方法与成果为企业设计部门校核主轴装置结构设计可靠性以及解决人孔开裂问题提供了可行参考,同时也为同类工程机械设计提供了方法,具有推广意义。