一种固体火箭发动机燃烧室凝相产物粒径在线测量方法*

邱 俊,陈 晨,罗晓庆,南宝江,赵建辉

(1.中国航天科技集团公司四院四十一所,西安 710025;2.空军西安飞行学院,西安 710306)

0 引言

固体推进剂燃烧产物粒径大小及分布是发动机性能计算和两相流模拟的重要参数[1-2]。准确掌握其燃烧物中凝相粒子分布和变化规律,可提高发动机设计水平,对导弹研制意义重大[3]。

国内外学者对发动机凝相粒子的尺寸分布已经进行了大量的试验研究工作[4-6]。固体发动机燃烧产物粒子尺寸及分布的方法可归纳为机械收集法和光学诊断法两大类。机械收集法是将采样器置于发动机的不同位置捕获凝相粒子,用光学或电子显微镜对粒子尺寸进行测试[7-9]。机械收集法对粒径测量具有高分辨率和精确度,但没有很好地解决取样中小粒子的损失,以及粒子在与液体冷却剂的相互作用(碰撞、热撞击)过程中导致其大小和形状的变化等问题,无法实现对粒径的在线实时测量。光学诊断法是依据光通过流场产生干涉、散射等原理,对流场粒子进行实时成像,用图象分析处理技术对流场粒子进行自动识别、测量和统计[10]。

激光粒度测量法是一种非接触式的光学诊断方法,能够在线实时测量固体推进剂燃烧过程粒径大小及分布。本文利用该方法开展固体火箭发动机燃烧室凝相产物粒度特性在线测量,获得凝相燃烧产物的平均粒径,为后续开展固体火箭发动机燃烧产物粒度测量探索一种新的测试方法。

1 基本原理

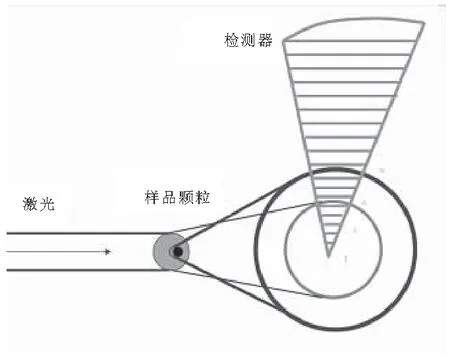

激光粒度测试是利用颗粒对光的散射(衍射)现象测量颗粒大小的,即光在行进过程中遇到颗粒时,会有一部分偏离原来的传播方向;颗粒尺寸越小,偏离量越大;颗粒尺寸越大,偏离量越小。散射现象可用严格的电磁波理论,即Mie散射理论描述。当颗粒尺寸较大(至少大于2 倍波长),且只考虑小角散射(散射角小于5°)时,散射光场也可用较简单的Fraunhoff 衍射理论近似描述[11]。

不同大小的颗粒在通过激光光束时其衍射光会落在不同的位置,位置信息反映颗粒大小;如果同样大的颗粒通过激光光束时其衍射光会落在相同的位置,即在该位置上的衍射光的强度叠加后就比较高,所以衍射光强度的信息反映出样品中相同大小的颗粒所占的百分比多少,如图1所示。可根据光学衍射理论,粒径大小可用下式表示:

式中d为粒子直径;n为圆环序数;λ为波长;θ为圆环直径半角。

图2为粒径测量的系统原理图,激光器发射的光通过扩束镜变成一定宽度的平行光,穿过待测粒子,平行光通过傅立叶透镜后分成散射光和非散射光,散射光通过多元探测器接收光强信号,非散射光通过吸收探测器接收光强信号,从而计算粒子的分布及粒径[12-13]。

图1 激光衍射理论Fig.1 Laser diffraction theory

2 粒径测试校验方法

激光粒度测试方法是一种非接触式测量方法,该方法针对冷态环境测试已经得到广泛应用,但是针对热态环境的在线测试结果的准确度如何还不得而知,为获得可信的试验数据,需开展粒径在线测量的校验技术研究。

图2 粒径测试系统原理图Fig.2 Schematic diagram of particle size measurement system

由于固体推进剂中主要测量的对象是气态环境中的Al2O3颗粒,因此在做热态校验之前首先开展纯Al2O3颗粒的粒径测试。在完成冷态Al2O3颗粒粒径测试的基础上,开展固体推进剂药条的在线测量试验,获取推进剂在线测量粒径分布,同时对推进剂的燃烧产物进行收集,进行冷态方法的粒径分布测试,将两者的试验结果进行对比,进行激光粒度测试方法和冷态收集法试验结果的对比,实现激光粒度在线测量方法的校验。

2.1 标准Al2O3颗粒的粒径校验

为验证激光粒度法测量Al2O3颗粒数据的准确性,首先开展了冷态条件下标准Al2O3颗粒粒径的测试试验。图3为冷态Al2O3粒径测试校验试验系统实物图。试验系统主要由氦氖激光器(波长632.8 nm)、探测器、数据采集和处理系统,样品池、循环泵及控制器组成。为准确可靠地测量标准Al2O3颗粒粒径及粒径分布,将Al2O3颗粒与一定比例的水进行混合,通过控制循环泵的转速,将Al2O3颗粒和水混合均匀,混合均匀的Al2O3溶液在样品池中按照一定的速度流动,激光垂直照射到Al2O3颗粒和水的混合物上时,激光会发生散射和衍射,通过探测器接收这些光信号,通过数据采集及分析系统进行Al2O3粒径分布的数据处理。

图3 冷态Al2O3粒径测试校验试验系统实物图Fig.3 Physical map of cold Al2O3 particle test to verify test system

试验采用标准1 μm的Al2O3粒子进行试验校验,Al2O3的粒径分布结果见图4。Al2O3的粒径在0.858~1.38 μm之间,Dv(10)=0.888 μm,Dv(50)=0.959 μm,Dv(90)=1.058 μm,与标准Al2O3粒径相比,Dv(10)与标准相差0.112 μm,相差比例11.2%;Dv(50)与标准相差0.041 μm,相差比例4.1%;Dv(90)与标准相差0.058 μm,相差比例5.8%。

图4 标准Al2O3粒子的粒径分布Fig.4 Particle size distribution of standard Al2O3 particle

2.2 热态粒径在线测量方法校验

基于标准Al2O3粒径试验校验的基础上,开展含丁羟推进剂药条粒径的在线测量,并收集燃烧产物,进行冷态粒度分析和测量,而后对在线测量结果和冷态的试验结果进行比较。

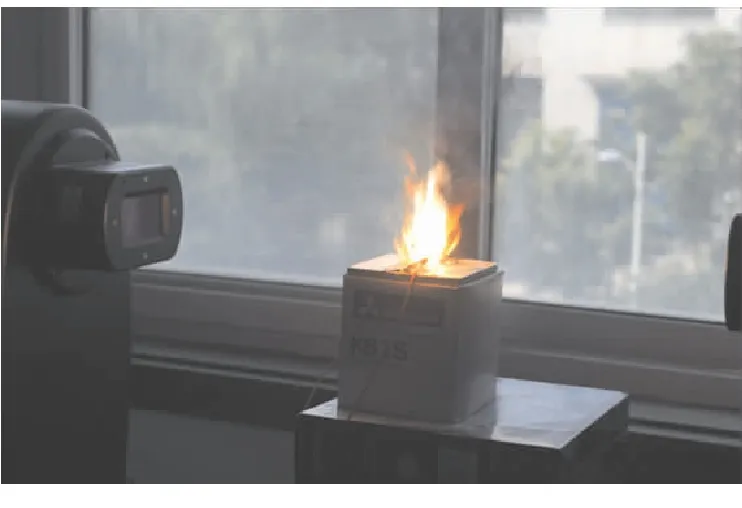

试验系统主要由氦氖激光器、探测器、数据采集和处理系统、点火电源、丁羟推进剂和电热丝组成。试验如图5所示,采用电源加热电阻丝的方式,点燃固体推进剂,通过激光粒度测试系统在线测量推进剂药条的粒径及其分布。

图5 固体推进剂药条在线测量试验Fig.5 On-line measurement of solid propellant strip

图6为固体推进剂药条燃烧过程中,在线测得的体积分数、频率分数与推进剂粒径尺寸分布关系。通过试验获得推进剂中Al2O3的粒径在7.03~364.56 μm之间。从图6(a)可见,推进剂粒径的体积分数分别为:Dv(10)=9.13 μm,Dv(50)=14.72 μm,Dv(90)=100.85 μm。从图6(b)可见,推进剂粒径为13.36 μm时,所占的比重最多,为16.14%。推进剂在燃烧过程中出现2个峰值,主峰值为13.36 μm,次峰值为70.26 μm,且在推进剂燃烧过程中产生一些上百微米的大颗粒粒子。

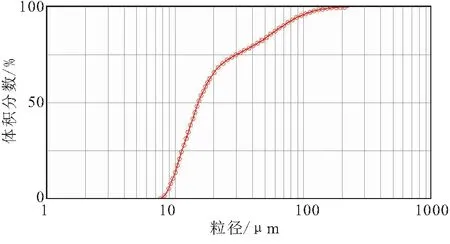

针对固体推进剂药条燃烧后产物进行收集,进行冷态固体颗粒粒径测试(方法同标准Al2O3颗粒粒径测试)。图7为固体推进剂药条燃烧后产物的体积分数、频率分数与其粒径尺寸分布的关系。

(a)体积分数与推进剂粒径尺寸分布关系

(b)频率分数与推进剂粒径尺寸分布关系

通过冷态固体颗粒粒径测试获得推进剂药条燃烧产物中Al2O3的粒径在6.89~278.65 μm之间。由图7(a)可见,燃烧产物粒径的体积分数分别为:Dv(10)=9.51 μm,Dv(50)=15.14 μm,Dv(90)=89.23 μm。从图7(b)可看出,燃烧产物的粒径分布呈正态分布,推进剂尺寸为13.63 μm时,所占的比重最多,为14.26%。

通过推进剂药条热试在线测量结果和冷态测试结果进行比较,两种测试方法的Dv(10)、Dv(50)和Dv(90)比较,误差分别为4%、4.2%和11.6%,Dv(10)和Dv(50)的误差都较小,Dv(90)误差较大。由于在实验过程中,采用黑色塑料胶带将电阻丝粘接在推进剂上进行点火,黑色塑料胶带燃烧过程中产生颗粒的折射率与Al2O3粒径折射率不一样,并且塑料胶带产生的固体颗粒主要集中在大颗粒区域(通过实验测试,塑料胶带燃烧后粒径分布从几十微米到几百微米),因而导致了Dv(90)测量误差较大。

(a)体积分数与推进剂粒径尺寸分布关系

(b)频率分数与推进剂粒径尺寸分布

3 固体发动机燃烧室粒径在线测量

3.1 试验系统及装置

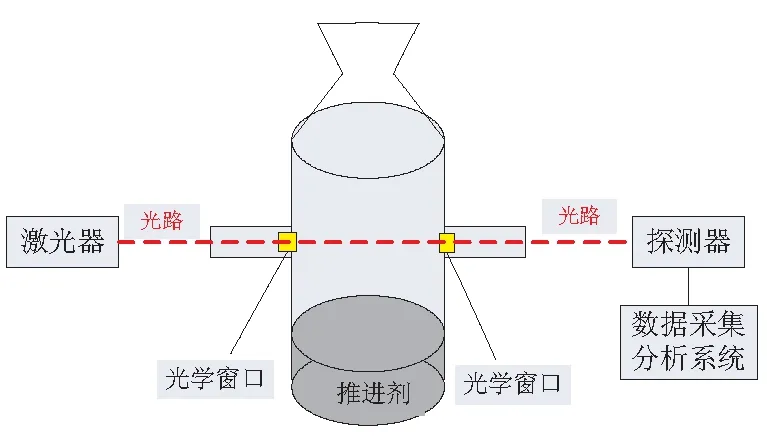

发动机燃烧室粒径在线测量试验系统原理及实物如图8所示。系统主要包括氦氖激光器、滤光镜、探测器、发动机数据采集系统。氦氖激光器用于发射632.8 nm波长激光,作为粒径在线测量用的试验光源,探测器用于接收光的辐射强度,数据采集处理系统用于数据采集和粒子尺寸及其分布的数据处理。

由于固体发动机燃烧室发射的光谱为连续光谱,且光强高,为防止燃烧室的光对测试结果的干扰,影响测量精度,分别在激光器和燃烧室之间、燃烧室和探测器之间安装了窄带滤光镜(窄带滤光镜参数见表1),该镜片仅能允许632.8 nm的激光通过。前端的窄带滤光镜可防止燃烧室的强光对激光器产生影响,后端的窄带滤光镜可以防止燃烧室对探测器产生影响。

通过窄带滤光镜可消除632.8 nm以外的燃烧室强光,但是无法消除燃烧室中632.8 nm的光强。为消除燃烧室中632.8 nm的光强,需开展2次发动机状态一致的试验,第一次试验主要用于采集632.8 nm的光强,第二次试验进行发动机燃烧室的在线测量。利用第一次试验采集的光强结果对试验结果进行修正,消除燃烧室中632.8 nm的光对试验结果造成的影响。

采用丁羟推进剂,基本配方:AP含量65%,Al含量17%,RDX含量10%,HTPB含量7.5%。推进剂密度为1.8 g/cm3,燃速为10 mm/s,压强指数为0.35。

2个光学窗口位于推进剂上方20 mm左右,为防止光学窗口和燃烧室之间通道中的固体颗粒太多,对光路造成极大污染,致使光不能通过另一侧的光学窗口,因此光学窗口安装在距离燃烧室壁面2 mm处,减小污染通道的距离,达到减少通道中固体颗粒带来的污染。燃烧室上的光学窗口采用石英玻璃光学窗口,能保证632.8 nm的激光通过。

(a)测量原理

(b)系统实物

表1 窄带滤光镜参数Table1 Parameters of narrow band filter

3.2 试验结果与分析

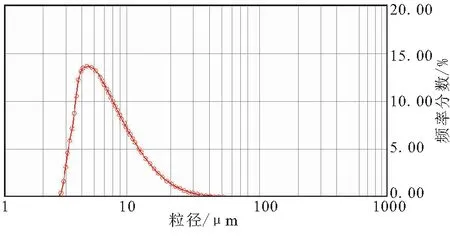

图9为固体火箭发动机燃烧室粒径分布。图9(a)为粒径的体积分数与粒径尺寸分布,图9(b)为粒径的频率分数与粒径尺寸分布。通过图9(a)可看出,推进剂中Al2O3的粒径在0.12 μm和36.77 μm之间,Dv(10)=3.05 μm,Dv(50)=5.83 μm,Dv(90)=12.88 μm。从图9(b)可以看出,推进剂中Al2O3尺寸为4.65 μm时,所占的比重最多,为14.14%,推进剂频率分数以4.65 μm为中心,向两端之间递减。

将本文所用激光粒度测量方法与西工大采用的粒子收集法的粒径测试结果进行对比,如表2所示。

(a)体积分数与发动机燃烧室粒径尺寸分布

(b)频率分数与发动机燃烧室粒径尺寸分布

表2 激光粒度法和粒子收集法测试结果比较Table2 Comparison of laser particle size method and particle collection method μm

由表2可见,Dv(10)、Dv(50)和Dv(90)的测试结果均在同一个数量级上,其中Dv(50)测试结果差别最小,相差1.13 μm,Dv(90)测试结果差别最大,相差9.64 μm。Dv(90)差异较大可能是由以下原因导致的:(1)激光粒度测试法测试的为燃烧室中心轴线的粒径分布,粒子收集法收集测试的是的燃烧产物某一部分的粒径分布,取样的不同,导致了粒径分布的偏差;(2)燃烧室压强不同,也会造成粒径分布的差异;(3)粒子收集法是通过对燃烧产物冷态收集,采用马尔文粒度分析仪进行粒径冷态测试。在收集过程中,粒子从热态变为冷态,由于温度的变化,会导致粒子产生团聚,从而增大大颗粒的粒径,导致了两测试方法存在的差异。

4 结论

(1)基于激光粒度测量原理,建立了一套固体推进剂粒径在线测量试验系统,开展了标准Al2O3粒子和推进剂粒度分布试验和粒径冷态校验测试,分析对比了测试结果,验证了激光粒度测试方法的可行性。

(2)本文建立了一套能够在线测量固体火箭发动机燃烧室粒径大小及分布的试验系统,完成固体火箭发动机燃烧室粒度在线测量试验,获得了发动机燃烧室粒径尺寸及分布。试验结果表明:发动机燃烧室中Al2O3粒径在0.12~36.77 μm之间,Dv(50)=5.83 μm,粒子尺寸为4.65 μm时,所占的比重最多,为14.14%。本文的试验方法和试验结果为固体火箭发动机粒度的在线测量提供了一种新的测试方法。