升温速率对陶瓷化硅橡胶瓷化性能的影响

张 涌,郭建华,梁 栋,王 煜,李函坚

(华南理工大学 材料科学与工程学院,广东 广州 510640)

陶瓷化硅橡胶是近些年发展起来的一种防火材料,在常温下具有良好的加工性能、弹性和力学性能,在明火烧蚀或高温环境下则转变为坚硬多孔的陶瓷体,从而保护电线电缆内部的铜芯,使其在一定时间内不熔断[1-2]。陶瓷化硅橡胶由硅橡胶基体、瓷化填料和助熔剂等组成[3-11]。在一定烧蚀温度下,助熔剂会先熔融形成液相,将瓷化填料以及硅橡胶的分解残余物粘接在一起,形成陶瓷体。陶瓷化硅橡胶的瓷化性能不仅受到瓷化填料和助熔剂等组分的影响,烧蚀条件如瓷化温度和升温速率等也是影响陶瓷化硅橡胶瓷化性能和陶瓷体微观形貌的重要因素[12]。J. Mansouri等[13]研究发现,当瓷化温度从600 ℃升高到1 000 ℃时,陶瓷体的弯曲强度从0.3 MPa增大到2.2 MPa,1 000 ℃烧蚀时,云母片的边缘部分熔融,与硅橡胶基体结合更为紧密,使陶瓷体的强度增大。J. H. Guo等[14]的研究表明,瓷化温度从700 ℃升高到1 100 ℃时,陶瓷体的弯曲强度和冲击强度均有明显提高,陶瓷体逐渐从两相分离的结构转变为均一的结构。(X射线衍射)XRD分析表明,烧蚀温度为800和1 000 ℃时,陶瓷体分别生成石英晶相和硅酸镁晶相,使得陶瓷体的力学性能提高。Z. Pedzich等[15]研究发现,以5 ℃·min-1的升温速率从20 ℃升温至1 000 ℃并保温20 min,所得陶瓷体具有致密的微观结构,而将陶瓷化硅橡胶直接放入1 000 ℃马弗炉中并保温20 min,所得陶瓷体则有较多的孔洞。

目前有关陶瓷化硅橡胶的研究多集中于烧蚀温度对陶瓷化硅橡胶瓷化性能的影响,关于升温速率对陶瓷化硅橡胶瓷化性能的影响则鲜有报道。本工作研究升温速率对不同玻璃粉含量的陶瓷化硅橡胶烧蚀质量损失率和烧蚀线性收缩率的影响以及升温速率对烧蚀所得陶瓷体的三点弯曲强度和冲击强度的影响,并通过扫描电子显微镜(SEM)对陶瓷体微观结构进行表征。

1 实验

1.1 主要原材料

甲基乙烯基硅橡胶混炼胶,牌号CY314,邵尔A型硬度为40度,广东彩艳股份有限公司产品;湿磨合成云母粉,平均粒径小于5 μm,汕头保税区三宝光晶云母科技有限公司产品;玻璃粉,软化点为480 ℃,实验室自制;2,5-二甲基-2,5-双(叔丁基过氧基)己烷(硫化剂双25),牌号C-15,东莞市彩源有机硅材料有限公司产品。

1.2 试验设备和仪器

XK-150型两辊开炼机,广东湛江机械厂产品;MR-C3型无转子硫化仪,北京瑞达宇辰仪器有限公司产品;KSHR100T型平板硫化机,东莞市科盛实业有限公司产品;KL-12B型快速升温箱式电炉,洛阳神佳窖业有限公司产品;Z010型万能材料试验机,德国Zwick/Roell公司产品;PTM1000型电子简支梁冲击试验机,深圳三思纵横科技股份有限公司产品;LX-A型橡胶硬度计,上海六菱仪器厂产品;EVO18型SEM,德国蔡司公司产品;EOS60D型单反相机,日本佳能株式会社产品。

1.3 试样制备

基本配方:硅橡胶混炼胶 100,云母粉 40,硫化剂双25 3,玻璃粉 15或45。

硅橡胶试样的制备:调整开炼机辊距为2~3 mm,加入硅橡胶混炼胶,待包辊后,加入云母粉和玻璃粉,待粉料完全吃入后,加入硫化剂双25,减小辊距至1 mm以下,薄通5次,调节辊距为4~5 mm,出片。胶料停放12 h后返炼。

胶料采用两段硫化,一段硫化条件为160 ℃×t90,二段硫化条件为180 ℃×2 h。

陶瓷体的制备:将陶瓷化硅橡胶硫化胶(规格为80 mm×10 mm×3 mm)置于快速升温箱式电炉中,温度从30 ℃升高至1 000 ℃,升温速率分别为5,15,25和35 ℃·min-1,保温1 h后随炉冷却。

1.4 测试与表征

硫化胶的硬度按GB/T 531.1—2008测定;硫化特性按GB/T 16584—1996测定,测试条件为160 ℃×30 min;拉伸性能按GB/T 528—2009测定;撕裂强度按GB/T 529—2008测定;陶瓷体的三点弯曲强度按GB/T 1449—2005测定;冲击强度按GB/T 1451—2005测定。

烧蚀质量损失率按下式计算:

式中,W为烧蚀质量损失率,%;m1和m2分别为试样烧蚀前和烧蚀后的质量,g。

烧蚀线性收缩率按下式计算:

式中,L为烧蚀线性收缩率,%;l1和l2分别为试样烧蚀前和烧蚀后的长度,mm。

用单反相机拍摄陶瓷体的表面形貌,用SEM观察陶瓷体喷金处理后陶瓷体冲击断面的微观形貌。

2 结果与讨论

2.1 玻璃粉用量对陶瓷化硅橡胶硫化特性和物理性能的影响

表1所示为不同玻璃粉用量陶瓷化硅橡胶的硫化特性和物理性能。由表1可知:玻璃粉用量为45份的陶瓷化硅橡胶t10较短,而t90较长,其Fmax和FL均较大。与玻璃粉用量为15份的陶瓷化硅橡胶相比,玻璃粉用量为45份的陶瓷化硅橡胶的硬度高6度,拉伸强度、拉断伸长率和撕裂强度分别降低了7%,58%和36%,表明玻璃粉与硅橡胶基体的界面结合作用较弱,玻璃粉用量过大会损害陶瓷化硅橡胶的物理性能。

表1 玻璃粉用量对陶瓷化硅橡胶性能的影响

2.2 升温速率对陶瓷化硅橡胶瓷化性能的影响

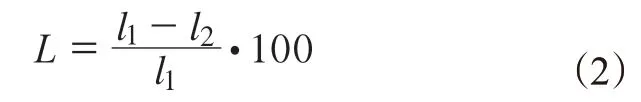

图1所示为升温速率对陶瓷化硅橡胶烧蚀质量损失率的影响。

图1 升温速率对陶瓷化硅橡胶烧蚀质量损失率的影响

由图1可知:随着升温速率的增大,陶瓷化硅橡胶的烧蚀质量损失率变化不大,这是因为陶瓷化硅橡胶主要是由硅橡胶基体发生裂解产生质量损失,玻璃粉质量基本不变,因而当最终烧蚀温度相同时,升温速率对硅橡胶的质量损失率影响不大。在同一升温速率下,玻璃粉用量为45份的硅橡胶的烧蚀质量损失率比玻璃粉用量为15份的硅橡胶低约7%,这主要是因为玻璃粉在高温下仅仅发生熔融,质量变化小,随着玻璃粉用量增大,硅橡胶基体所占比例减小,所以陶瓷化硅橡胶烧蚀质量损失率减小[5]。

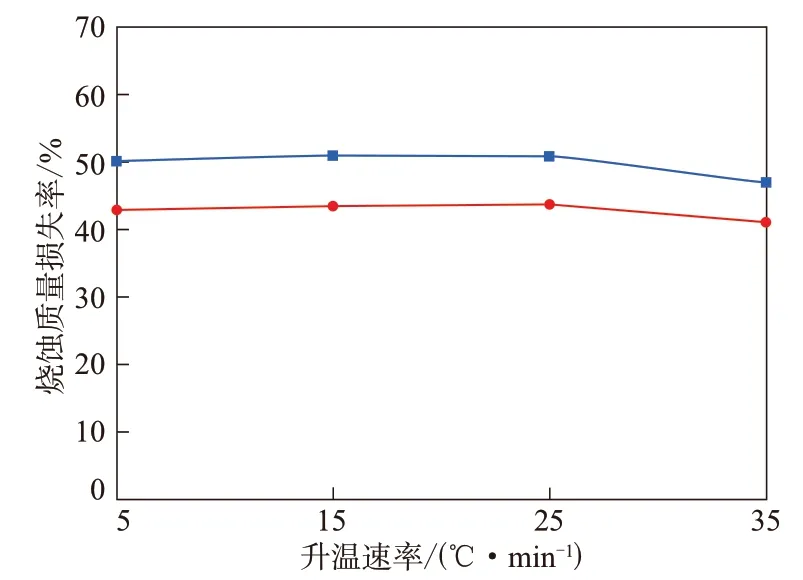

图2所示为升温速率对陶瓷化硅橡胶烧蚀线性收缩率的影响。

图2 升温速率对陶瓷化硅橡胶烧蚀线性收缩率的影响

由图2可知:当玻璃粉用量为15份时,随着升温速率的增大,陶瓷化硅橡胶的烧蚀线性收缩率变化不大,线性收缩率约为3%;当玻璃粉用量为45份时,随着升温速率的增大,陶瓷化硅橡胶的烧蚀线性收缩率从3.7%增大到5.7%。分析认为,当玻璃粉用量增大且升温速率变大时,炉内温度在短时间内迅速上升,陶瓷体内部在烧蚀过程中产生大量液相,硅橡胶基体也发生剧烈分解,液相流动到云母片层之间或者填充进入硅橡胶分解形成的孔洞中,使得试样尺寸减小。

2.3 升温速率对陶瓷体性能的影响

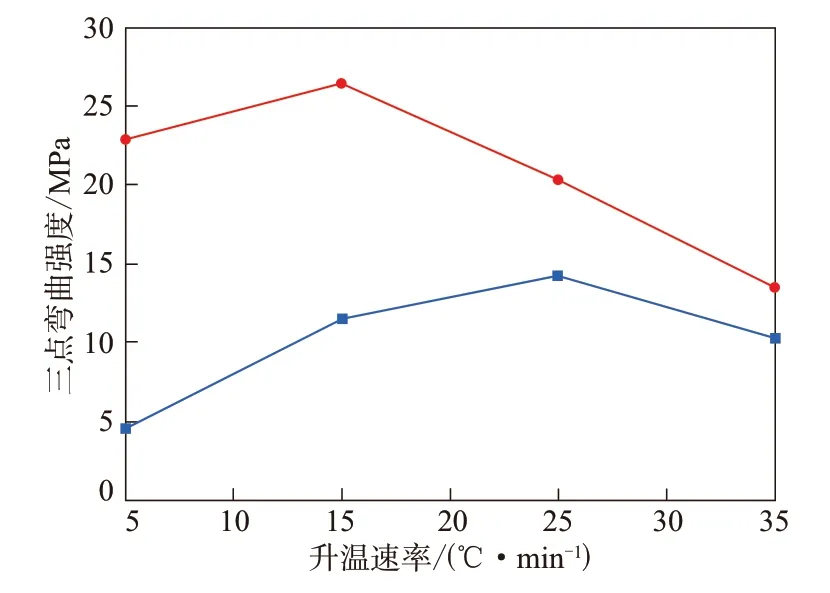

图3和4所示分别为升温速率对陶瓷体三点弯曲强度和冲击强度的影响。由图3和4可知:在同一升温速率下,玻璃粉用量为45份的陶瓷体三点弯曲强度和冲击强度大于玻璃粉用量为15份的陶瓷体,这是因为随着玻璃粉用量的增大,烧蚀过程中产生的液相组分增多,对瓷化填料的粘接更加充分,瓷化强度增大;玻璃粉用量一定时,随着升温速率的增大,陶瓷体的三点弯曲强度和冲击强度先增大后减小;当玻璃粉用量为15份时,随着升温速率从5 ℃·min-1增大到25 ℃·min-1,陶瓷体的三点弯曲强度从4.5 MPa增大至14.3 MPa,冲击强度从4.0 J·m-1增大至6.8 J·m-1,而当升温速率继续

图3 升温速率对陶瓷体三点弯曲强度的影响

图4 升温速率对陶瓷体冲击强度的影响

增大至35 ℃·min-1时,陶瓷体的三点弯曲强度和冲击强度分别减小至10.3 MPa和4.6 J·m-1;当玻璃粉用量为45份时,随着升温速率从5 ℃·min-1提高到15 ℃·min-1,陶瓷体的三点弯曲强度和冲击强度有一定程度的提高,但是当升温速率继续增大至35 ℃·min-1时,陶瓷体的三点弯曲强度从26.0 MPa减小至13.5 MPa,冲击强度则从7.6 J·m-1减小至5.0 J·m-1,这是因为当升温速率为5 ℃·min-1时,玻璃液相的形成速度比较慢,且液相的流动性较差,对瓷化填料的粘接作用较弱,因而陶瓷体强度不高;当升温速率为35 ℃·min-1时,硅橡胶基体剧烈分解产生大量气体,不利于陶瓷体形成稳定的内部结构,导致陶瓷体的力学性能下降。因此,当升温速率适中(15 ℃·min-1)时,陶瓷体的力学性能较好。

2.4 陶瓷体的表面形貌分析

图5所示为不同升温速率下烧蚀所得陶瓷体的表面形貌。由图5可知:当玻璃粉用量为15份时,陶瓷体的长度随升温速率的变化不明显;玻璃粉用量为45份时,随着升温速率的增大,陶瓷体的长度逐渐缩短;当升温速率为5 ℃·min-1时,玻璃粉用量为15和45份的陶瓷体表面都有一定程度的破损,随着升温速率的增大,陶瓷体表面变得较为光滑平整。这是因为当升温速率为5 ℃·min-1时,液相产生得较慢,且液相的流动性差,使得试样表面的液相较少,陶瓷体冷却后形成玻璃相的凝固层易碎而容易脱落。

图5 陶瓷体表面形貌

2.5 SEM分析

图6所示为不同玻璃粉用量的陶瓷化硅橡胶在不同升温速率下烧蚀所得陶瓷体断面的SEM照片。由图6可知:玻璃粉用量为15份时,陶瓷体的内部结构较为疏松,呈片层状堆叠,片层之间有部分粘接,这是因为玻璃粉用量较小,而云母用量较多,玻璃粉熔融后,少量的玻璃液相渗入云母片层之间,玻璃液相无法将云母片层完全浸润,因而仍然可见多片层的云母结构;随着升温速率的提高,陶瓷体翘曲变形较为严重,断面的裂缝宽度呈增大趋势;当玻璃粉用量为45份时,烧蚀过程中玻璃粉形成的液相较多,能够将云母片层完全浸润,并部分填充硅橡胶烧蚀后留下的微小孔洞,陶瓷体断面的裂纹较少,结构较为致密;升温速率相同条件下,玻璃粉的用量越大,陶瓷体的力学性能越好;当玻璃粉用量为45份、升温速率为15 ℃·min-1时,硅橡胶分解形成孔洞的速率和玻璃液相流动填充孔洞的速率相匹配,因此陶瓷体断面形成的孔洞较小,而且微孔分布均匀,相应陶瓷体的力学性能最好。升温速率过慢或过快,均会造成硅橡胶分解成孔的速率和玻璃相流动填充孔洞的速率不匹配,使得陶瓷体内部孔洞大而分布不均匀,导致陶瓷体力学性能下降。

图6 不同玻璃粉用量及升温速率下烧蚀所得陶瓷体断面的SEM照片

3 结论

随着玻璃粉用量的增大,陶瓷化硅橡胶的力学性能明显下降;玻璃粉用量一定时,升温速率对陶瓷化硅橡胶的烧蚀质量损失率影响不大;玻璃粉用量为45份的陶瓷体线性收缩率随着升温速率的提高而增大,而玻璃粉用量为15份时,陶瓷体的线性收缩率随升温速率变化不明显;随着升温速率的提高,陶瓷体表面变得光滑平整;当升温速率为15 ℃·min-1且玻璃粉的用量为45份时,陶瓷体的弯曲强度和冲击强度达到最大值,分别为26.0 MPa和7.6 J·m-1,且陶瓷体内部孔洞较小,分布均匀,断面致密性较好。