用于高压无气喷涂原子灰的扇形喷嘴内部流场的数值仿真

孙禹,赵民,夏海渤,李国军

(1.中车集团青岛四方机车车辆股份有限公司,山东 青岛,266111;2. 大连交通大学 材料科学与工程学院,辽宁 大连 116028)

0 引言

原子灰(不饱和聚酯腻子)涂层是保证轨道车辆整体外皮涂装必不可少的一道工序.目前,车体原子灰涂层均采用人工刮涂,施工工艺周期较长,人工的劳动量大,原材料浪费多,涂层质量不能保证.为了克服人工施工的弊端,开展轨道车辆外皮原子灰自动喷涂技术研究是必要的.然而原子灰自动喷涂技术在国内外轨道车辆领域尚无应用实例,用于满足轨道车辆车体的原子灰自动喷涂技术正处于开发和摸索阶段.

为了保证轨道车体焊接打磨后平整度的要求,原子灰层厚度应在1.5 mm 以上.由于原子灰粘度很大,若要实现自动喷涂,只能采用适用于高粘度的、大面积喷涂效率高的、一次涂膜厚的高压无气喷涂技术[1].其工作原理是将原子灰加压至10~30 MPa,然后经喷嘴减压、高速雾化,从而达到涂覆的目的.因而喷嘴作为关键的执行元件,其结构参数直接关系到原子灰在喷嘴内部的流场,进而影响原子灰涂层质量的好坏[2].而原子灰在喷嘴内外部的流场的数据由于受到喷嘴结构、流场扰动、测量精度的限制,很难用实验方法得到,所以用数值仿真模拟高压无气喷嘴内部流场是一种可行的办法[3].

本文以固瑞克645扇形喷嘴为仿真对象,运用ANSYS Fluent 软件,对喷嘴内部流场进行三维数值模拟.以喷嘴内部流场及出口流量为目标,研究不同入口压力下对喷嘴内压力、速度流场的变化和流量的影响,为实际喷涂提供必要的数据参考 .

1 物理模型的建立

1.1 扇形喷嘴内腔结构及几何参数

固瑞克645锥形扇形喷嘴的3D模型及内腔结构如图1所示.由图1可知,喷嘴的内腔结构可分为锥形段,圆柱形段和V形半圆出口段.入口直径D为3.0 mm,入长度K为8.0 mm,收敛角β为6.63°;圆柱段的直径d为1.14 mm、长度L为2.5mm;V形出口的切槽半角α为30°,半径r为0.57 mm.

图1 固瑞克645轴向扇形喷嘴的3D模型及内腔结构

2 数值模拟与仿真分析

2.1 数学模型

流体在管道内流动具有层流与湍流两种状态.根据雷诺公式:

Re=ρυd/μ

(1)

其中,υ、ρ、d、μ分别为流体的流速、密度、直径与动力粘度.当雷诺系数Re<2 300时,为层流状态,Re=2 300~4 000为过渡状态,Re>4 000为湍流状态,Re>10 000为完全湍流状态(实践中Re>3 000即可判断为湍流).本研究中原子灰的ρ为1 700 kg/m3,μ为0.51 kg/(m·s),v假定10 m/s,由雷诺数计算公式可知其雷诺数低于2 300,喷嘴内部的流动状态为不可压缩稳态层流流动,故选用三维Navier-Stokes方程作为控制方程,并采用Laminar层流模型建立封闭控制方程组[4].

(1)质量守恒方程

(2)

其中,u、v、w分别表示速度矢量在x、y和z方向的分量.

(2)动量守恒方程(Navier~Stokes方程)

(3)

其中,p为射流压力;ρ为密度;μ为动力黏度;S为动量守恒方程的广义源项 .

2.2 网格划分与边界条件的设置

首先将SolidWorks创建的喷嘴结构几何图形导入ANSYS/ICEM CFD中,定义入口、出口,内壁等边界后,对其进行非结构化四面体网格划分,得到如图2所示3D喷嘴; 然后将划分好的网格导入Fluent进行数值模拟.选用3D求解器,Simplec算法对流体压力和速度进行耦合,压力的插值选择Standard.为提高求解精度和降低扩散误差,采用二阶迎风离散格式[5]对控制方程进行数值求解,收敛条件设置为10-4,迭代600步计算完成.喷嘴内部流场的入口和出口均采用压力边界条件,入口压力为10~25 MPa,出口静压力为0,即大气压.假定紧贴内壁面的流体保持静止,故在壁面上无滑移,所有的速度分量均设置为零.

图2 固瑞克645喷嘴的3D图形

3 流场仿真结果与分析

3.1 入口压力对喷嘴内部压力场分布的影响

图3为不同入口压力下,喷嘴内部压力场分布云图 .可以看出,压力在轴向呈明显的层状分布,是典型的层流特征 .随着距离增加,直径减少,压力梯度变化加快,云层由大变小,由厚变薄,尤其圆锥向圆柱过度阶段;在圆柱阶段,压力梯度变化减缓,并在接近出口处压力云图呈月牙形;在V型出口段,压力云层最薄,压力变化最快 .从图中可以看出,不同入口压力云图的明显区别在于出口处月牙形压力云图的变化.随着压力增加,月牙形云图变小、变薄,导致楔形出口弧形内壁相对压力增加,过大的压力会造成从出口处磨耗增加,使喷嘴工作寿命缩短 .在实际过程中,若需要更大压力喷涂高粘度流体,喷嘴应采用更耐磨损材料,或在出口处硬化处理,增加喷嘴使用寿命.

图3 不同入口压力下喷嘴内部压力场分布(XOY截面)

图4为不同入口压力下,静态压力与距离的关系曲线(XOY截面).可以看出,不同入口压力下,总的趋势是喷嘴内轴向静态压力随着距离的增加而减小,且变化规律基本一致 .曲线图根据喷嘴结构可分为三个阶段:第一阶段,圆锥段(从 -3.5~4.5mm),在2 mm之前,压力随距离下降平缓,对应的云层最厚,而从2~4.5 mm(圆锥向圆柱转换处),压力下降加快;第二阶段,圆柱段(从4.5~7.0 mm),在6.0 mm之前,曲线的斜率变化较小,说明这段压力随距离是缓慢下降的,距出口端0.5mm范围,即6.5~7.0 mm,随着距离增加,压力急剧下降;第三阶段,0.57 mm长度半圆形出口段(半圆形V型出口深度为0.57 mm),压力随距离增加而增加,而后瞬时变为零. 总体来看, 压力变化率最大阶段在出口端附近1 mm范围内, 压力从106量级快速降为零,尤其是出口段,压力在略有上升后,瞬间降为零,此时施加在流体上的加速度最大,为流体在离开出口瞬间液膜破碎、雾化提供了动力[6].

(a) 10 MPa

(b) 15 MPa

(c) 20 MPa

(d) 25 MPa

从图4可以看出,在出口段随着入口压力的增加,压力的变化率增大.因此,入口压力增大,喷嘴出口处的磨损加快.这与喷嘴内部轴向压力分布云图是一致的.

总之,从入口压力对喷嘴内部压力场分布的影响来看,入口压力在15~20 MPa是合适的.

3.2 入口压力对喷嘴内部速度场的分布的影响

图5为不同入口压力,速度分布云图.由图可以看出,速度云图与压力云图(图3)一样,也呈梯度分布,速度随着轴向距离的增加而增加;入口压力越大,出口速度越大.图中明显可以看出原子灰流体与内壁接触的速度趋近于零,这是由于流体与金属内壁存在界面结合力所致.在锥形部分,不同速度云图层中,靠近锥形内壁的速度明显滞后于轴向速度,而与前一个较低速度云图层基本一致,形成的夹角与收敛角β一致;同样的道理,在圆柱部分,从中心到内壁速度成梯度分布,从轴心速度最大逐渐过渡到内壁为零,这种过渡是由于不同速度的流体间存在摩擦力的缘故;在出口段,单位距离的流体速度变化最大,且随着入口压力的增大而增大.一般雾化液滴小,出口速度应大于100m/s.当压力大于15 MPa时,出口速度已大于100 m/s,完全能够满足雾化的速度要求.

图5 不同入口压力原子灰流体速度分布(XOY截面)

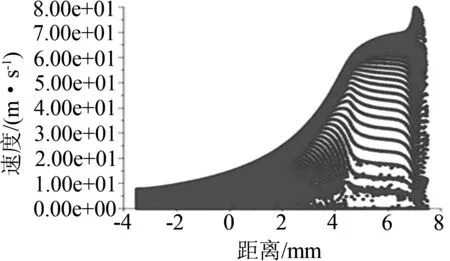

图6为不同入口压力下,原子灰流体速度与距离的关系曲线.由图可知,除了与内壁接触的部分为零外,流体速度随着距离的增加而增大,且同一距离处轴心处的速度最大.在圆锥段,速度随距离的增加而增大,且在2~4.5 mm范围内,速度变化明显较之前加快,且轴心到壁面呈梯度分布;在圆柱段,最初的轴向速度随距离缓慢增加,轴心到壁面速度梯度分布更加明显,但距出口0.5 mm处,速度急剧增大.这与压力与距离的关系(图4)是基本一致的,因为速度变化是由压力变化引起的.由图还可以看出,随着距离的增加,越靠近内壁,速度降低越多,这是由于速度的增加,不同梯度速度的流体颗粒间阻力越大,相对于轴心速度下降越明显.

(a) 10 MPa

(b) 15 MPa

(c) 20 MPa

(d) 25 MPa

图7为20 MPa下,Y和Z方向速度与距离的关系曲线.从图7(a)可以看出,在圆锥段速度逐渐增大,速度也成锥形,这是由于随着喷嘴流体速度的加快,圆锥段速度Y向分量也增大;在圆柱段(4.5~6.5 mm),流体沿轴向流动,因为Y方向与壁面垂直,所以Y向速度接近于零,但在接近出口处(6.5~7 mm范围内),速度同轴向一样,速率突然增加;在出口段,速度瞬间增大.而在喷嘴内,Z向的速度变化极小,几乎为零,即使在出口处其速度也不超过0.5 m/s,相对于轴向和Y向速度,Z向速度可以忽略不计.

图7 20 MPa下Y和Z向速度与距离的关系曲线

从图6和图7分析结果来看,轴向的速度明显大于Y向,以压力为20 MPa为例,轴向出口速度约为125 m/s,而Y向的速度约为60 m/s,这也很好地解释了定位喷涂,涂层厚度呈抛物线分布,如图8.

图8 定位喷涂的涂层厚度分布示意图

3.3 入口压力对出口流量的影响

表1为不同入口压力的出口流量.由表1可知随着入口压力的增加而增大.根据流量公式[7]:

(4)

这里,Q,ρ,P,d和k分别代表流量,密度,压力,孔径和系数.对于相同的原子灰和喷嘴,流量与压力的平方根成正比.相邻压力的理论计算Q值和仿真Q′值的比值如表2所示.

表1 不同入口压力的出口流量

表2 相邻Q和Q′的比值

由表2可以看出,随着压力增大,由式(4)计算的和仿真的相邻Q和Q′的比的差值越来越小,表明压力越大,仿真计算值与理论计算值越接近.这是因为较低的入口压力使靠近内壁的边缘层不能获得足够的速度从出口喷出,所以压力较小时,仿真流量较理论流量小,进而导致相邻比值偏大.实际上,仿真流量跟实际流量更接近些,因为它考虑了内壁对流体流动的影响.

对于选定的喷嘴类型,喷涂参数主要包括喷涂压力,喷涂距离,喷涂速度,而喷涂距离一般都在30~40 cm,由于喷涂压力决定出口流量,喷涂速度决定涂层厚度,所以喷吐压力和喷涂速度就成为高压无气喷涂的决定性因素.就入口压力对出口流量的影响来看,入口压力15 ~20 MPa是比较合适的,压力再大,对出口流量影响有限(如表1) .这个压力范围既能满足喷涂雾化的要求,也能避免过大压力对喷嘴寿命的影响 .

4 结论

通过用 Fluent流体软件对不饱和聚酯原子灰高压无气喷涂扇形喷嘴内的压力、速度流场以及入口压力对压力、速度流场和出口流量的影响进行数值模拟,得到如下结论:①出口速度和流量随着入口压力的增大而增大; ②压力和速度场云图呈层状分布、梯度变化;③圆锥向圆柱过渡段和出口段压力和速度变化剧烈,其它部分则变化平缓;④入口压力的增大对喷嘴出口段流场云图影响最大;⑤入口压力在15~20 MPa是比较适合无气喷涂.