锅炉物联网监测云平台软件系统设计

赵 辉

(杭州市特种设备检测研究院 浙江 杭州 310051)

0 引 言

我国在用工业锅炉数量大、容量小、布点分散,特别是燃煤工业锅炉机械化和自动化程度低、隐患高、耗能高、污染严重[1-3],这更给全面的安全监察、能耗和排放监测带来一定难度。基于以上现状,锅炉物联网监测系统能很好解决以上问题,即通过现场安装或利用已有传感器和采集终端,实现对锅炉实时信号采集、编码,并远程传输至云平台,经后台软件数据处理,实现对锅炉24小时在线监测。锅炉一旦有异常或者报警,云平台会及时发现,通过专家远程诊断,监测人员以电话、短信等形式,向用户发出警示,指导处置;最终,工程技术人员现场通过管理和技改等综合服务方式,实现锅炉安全持续高效绿色运行。

云平台软件系统是展现锅炉物联网监测系统的窗口,是云平台价值核心的体现,由上位机软件、采集终端嵌入式软件、热效率计算模型及通信协议组成。软件系统通过物联网、互联网、云计算等核心技术的应用,收集、整理、分析锅炉运行数据,构建锅炉实时在线物联网监测系统,并且操作“简易化”、“傻瓜化”,降低用户使用难度,为政府、企业用户、服务机构及公众在内的不同用户提供锅炉安全节能和环保等相关的增效服务。目前,锅炉物联网监测相关技术研究国内已经开展[4-7],文献[8-9]在锅炉热效率计算及软件模型上进行了探讨,但系统地提出平台软件设计的研究目前还没有。本文将从以下四方面进行阐述。

1 上位机软件

1.1 软件构架

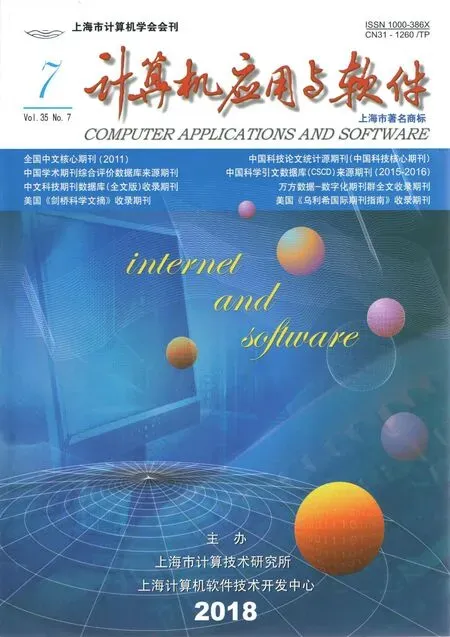

上位机软件用Java7语言编写,采用B/S 结构,用户可通过Web页面、微信公众号浏览操作平台界面,采集终端管理支持基于C/S 的桌面应用程序。上位机软件总体逻辑架构如图1所示,分为采集层、传输层、存储层、支撑层、应用层和表现层六个层次。

图1 软件总体逻辑架构

采集层将所有锅炉纳入监测范围,通过数据采集终端实现对锅炉计量仪表通信的实时采集和控制指令的发送;传输层实现将采集到的数据通过 Internet 网络或 2G/3G 无线网络,经过加密传输到监测平台服务器,同时要求具备断点续传功能;存储层包括实时数据库和关系数据库,分别保存从传输层上传的实时数据和关系数据;支撑层主要由软件模型、数据库服务、GIS服务构成。软件模型涵盖数据模型和业务模型,软件的各种应用功能和后台计算功能均依据此模型开展。数据库服务由实时数据库和关系数据库组成,实时数据库处理和存储海量的实时运行数据,关系数据库存储基础信息和业务数据等,结合GIS服务实现对应用软件平台的基础支撑;应用层实现对所有锅炉的实时监测、汇总分析,为相关部门提供数据上报、统计分析、决策支持、预测预警及企业服务等。功能基于Web形式展示,提供基于GIS的展示功能,且支持移动客户端;表现层则是将应用层的模块通过Web页面、移动客户端等形式展示。

1.2 网络拓扑

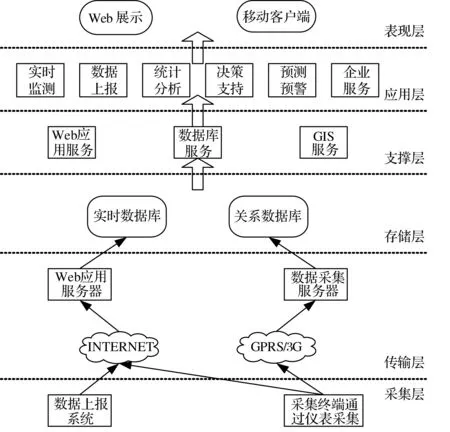

上位机软件网络构建采用模块化设计,将整个网络划分为不同的功能区域,主要分为数据采集区WLAN(数据采集器、传输网络、采集服务器和运行服务器等)、数据存储区WLAN(数据库服务器、存储设备等)、应用服务区WLAN(Web服务器、服务网络等)以及一系列防火墙,使软件总体网络架构具备高灵活性、可伸缩性和高可用性。网络架构要求:采集终端采集锅炉的运行数据,以互联网或无线等通信形式上传至数据采集区的采集服务器;采集的海量数据由数据存储区的数据库服务器和存储设备对实时及历史数据、业务管理数据进行存储、处理,确保系统数据的安全及平台稳定运行;软件配备防火墙等安全措施和策略,实现网络的安全隔离;外部访问节点可通过互联网实现网络通信,并通过应用服务区的Web服务器实现对平台的正常运行及对外发布。软件网络拓扑架构如图2所示。

图2 软件网络拓扑架构图

2 采集终端嵌入式软件

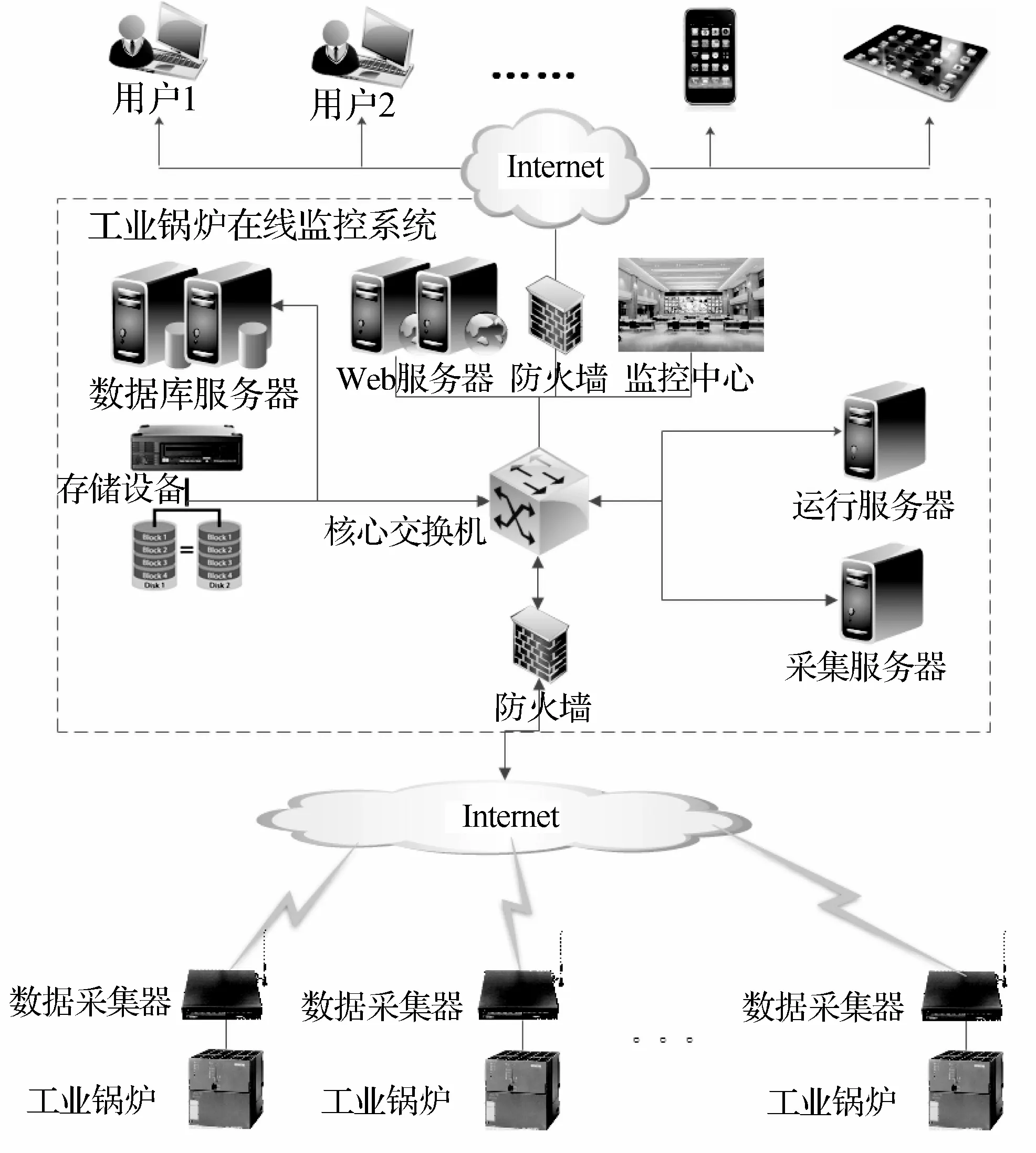

嵌入式终端软件用C语言编写,模块化结构,用于嵌入式数据采集终端。图3所示为软件整体构架。软件总体被分解为若干任务,运行在μC/OS-Ⅱ操作系统之上,协同完成任务。其中,系统管理任务负责存储管理、定时控制和任务切换等基础操作;显示管理和人机接口任务主要完成本地显示界面的刷新、触摸屏的监测和处理、本地指示灯和按钮操作的监视及响应;串行通信任务主要完成与外部扩展单元的数据通信处理、报文构造、发送、接收、分析等处理,可与一体化显示器、外部扩展单元、其他监控系统等交换数据;开关量输入任务主要监视各回路开关量动作状态并进行相应的预定操作;模拟量输入任务主要完成温度、压力、含氧量等测量;GPRS通信任务主要完成远程数据通信,实现数据和控制命令的发送、接收。

图3 软件整体构架

3 热效率计算模型

云平台软件系统热效率计算模型分为正平衡模型和反平衡模型。正平衡采用GB/T10180-2003《工业锅炉热工性能试验规程》方法,公式如式(1)所示。反平衡热效率计算采用TSG G0003-2010 《工业锅炉能效测试与评价规则》方法,公式如式(2)~式(8)所示。

(1)

η2=100-q2-q3-q4-q5-q6

(2)

(3)

(4)

(5)

αfh+αlm+αlz=100

(6)

(7)

(8)

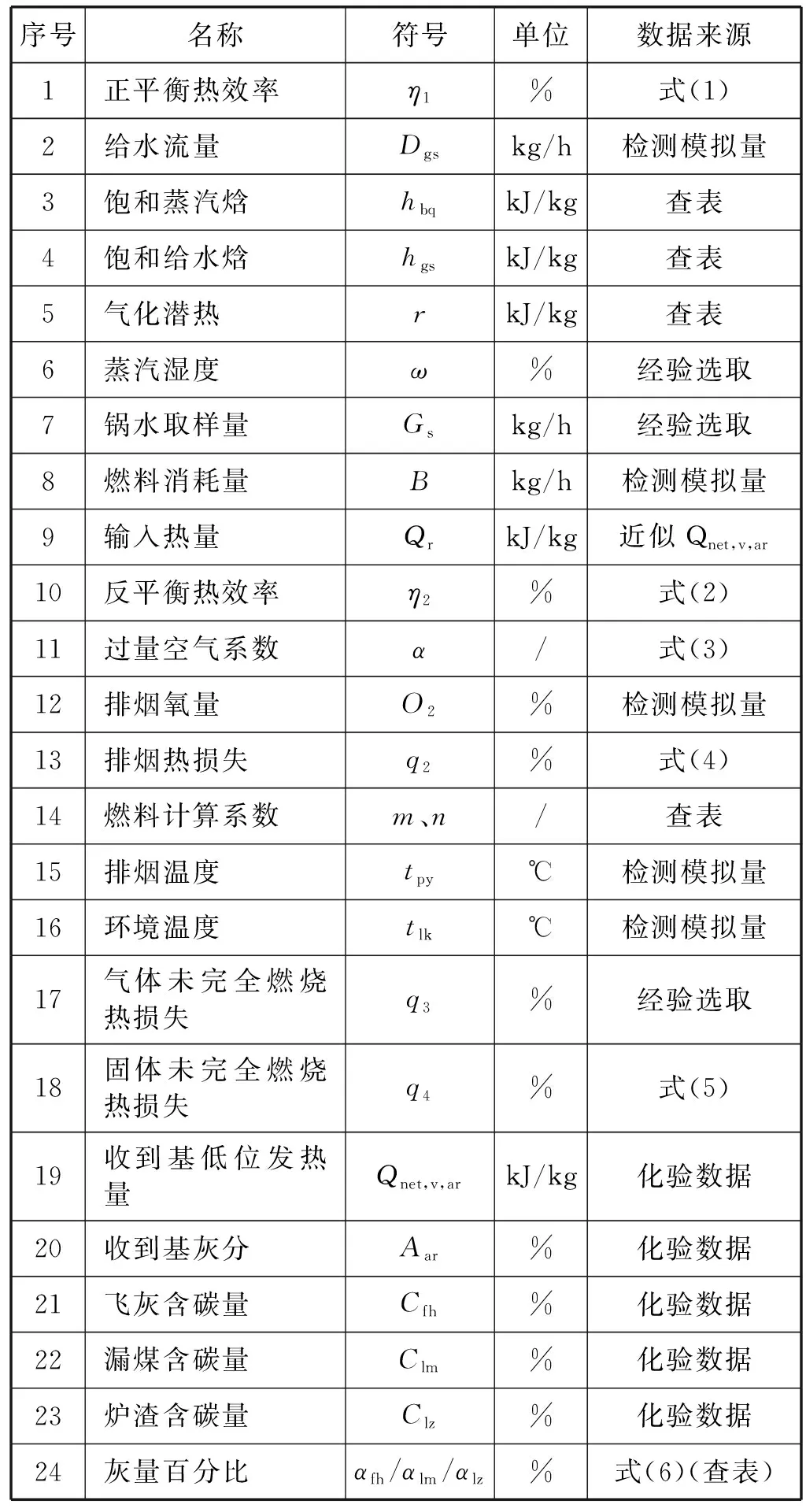

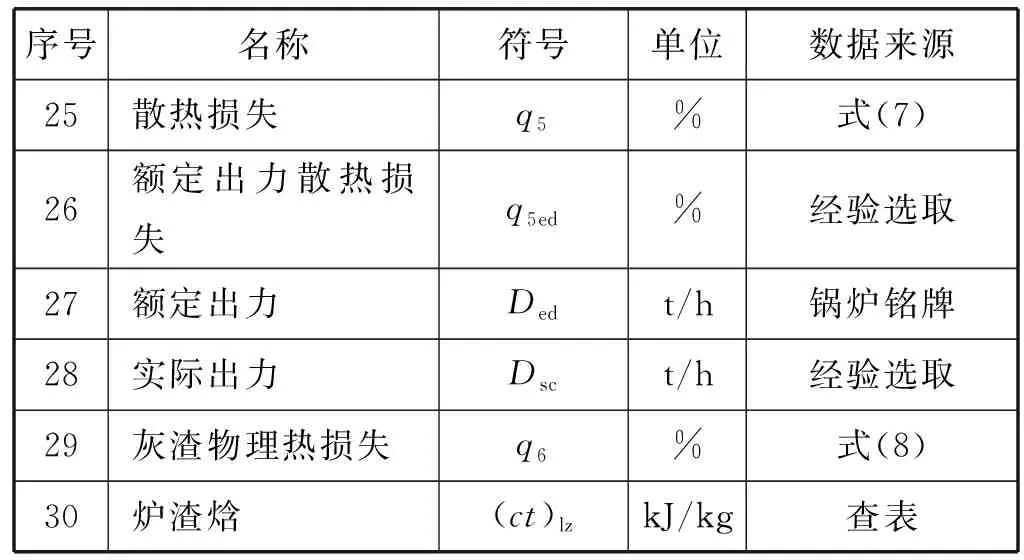

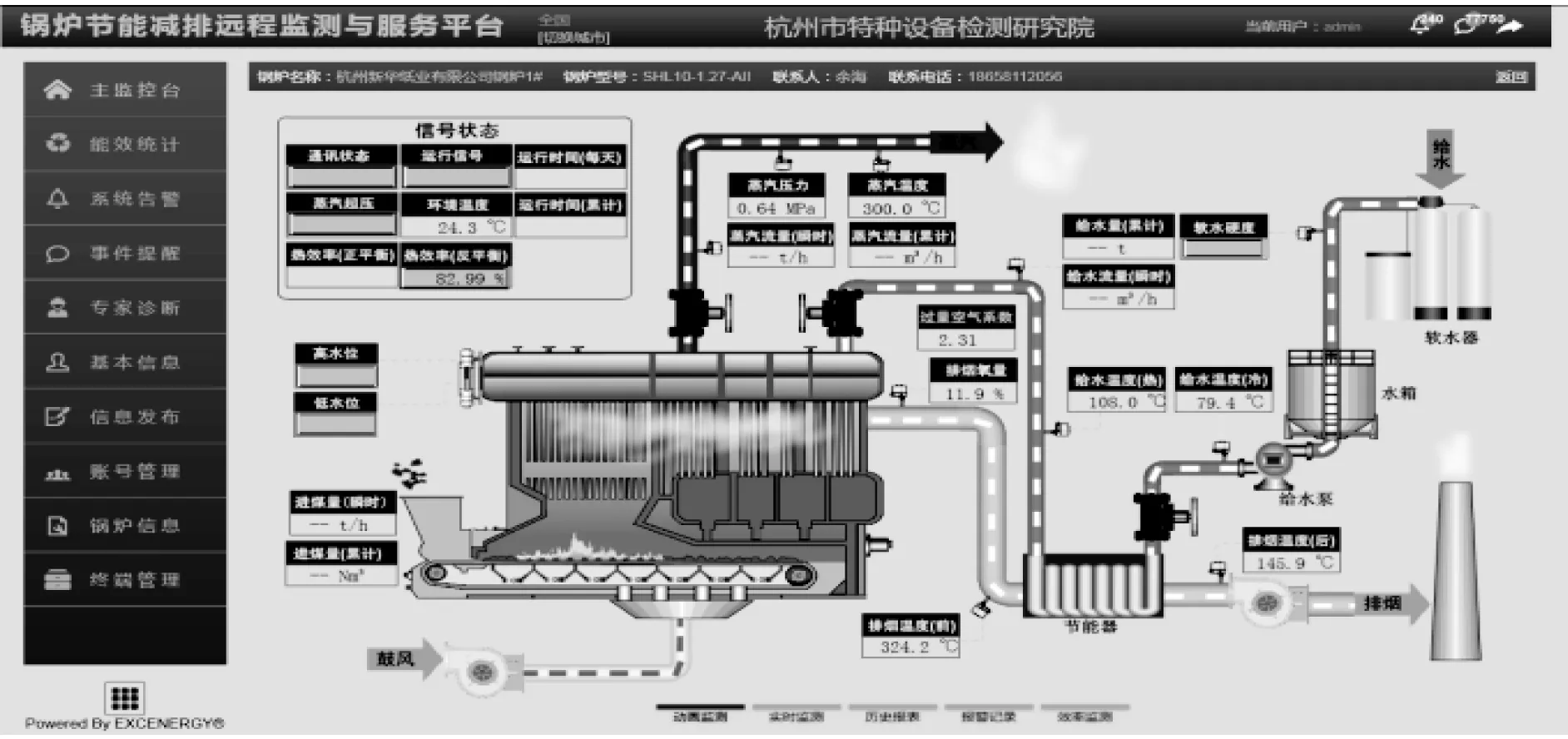

计算参数输入界面如图4所示,分为燃煤/生物质锅炉和燃油/气锅炉两种界面。具体计算模型参数如表1所示。表中,化验数据包括燃料低位发热量及固体燃料的灰分、飞灰含碳量、漏煤含碳量、炉渣含碳量等,参数在线测量难度比较大,一般是到锅炉房采样,由分析仪离线分析,结果输入到物联网监测系统。燃料一旦调整,需重新进行采样分析。

表1 热效率计算模型参数

续表1

(a) 燃煤/生物质锅炉

(b) 燃油/气锅炉 图4 热效率计算模型界面

4 传输通信协议

专用锅炉物联网监测数据传输通信协议规定了采集终端与云平台间通过传输网络进行数据传输的协议结构、数据类型及数据定义。适用于采集终端与云平台间通过有限带宽的公共无线网络进行数据通信的接口。只要采集终端按此协议编码,都能接入云平台。

4.1 基本要求

通信协议以TCP/IP网络控制协议作为底层通信承载协议,可以利用有限带宽的公共无线网络进行可靠数据传输。通信协议栈上,本通信协议对应于ISO/OSI定义的七层协议结构中的应用层,如图5所示。

图5 通信协议栈

应用层通信协议不依赖于所选用的传输网络,在基础传输层已经建立的基础上,应用层通信协议与具体传输网络无关,体现通信介质无关性。扩展性上,本通信协议不限制锅炉物联网监测系统扩展其他信息内容,在扩展内容时不应与本通信协议中所使用或保留的控制命令相冲突,并应符合国家有关标准的规定。数据包格式上,本通信协议的注册、数据查询、响应、控制和数据读取等过程所发送接收的报文应符合图6通信数据包格式的规定。

图6 通信数据包格式

4.2 通信数据包规定

通信协议规定了采集终端与云平台间注册、登录、心跳、运行数据上报及查询、终端参数配置及查询、能效计算模型参数配置及查询等发送接收的数据包格式,具体如图7所示。此外,还包括采集终端身份识别码(终端ID)和锅炉编码,终端采集与计算参数编码等。

图7 通信数据包格式

5 软件功能

5.1 上位机软件

上位机软件包括四板块,即:1) 综合平台。云平台管理人员负责管理维护,由主监控台、能效统计、信息发布、专家诊断、系统告警、事件提醒、账号管理、锅炉信息、终端管理和基本信息十个模块组成,软件系统所有功能都集中在此平台上。2) 政府平台。用来获取区域内锅炉整体运行状况、能耗等上报数据,为政府安全节能工作决策提供相关辅助工具。3) 企业平台。分为使用单位和制造企业平台,可实时了解己方锅炉运行情况,及时调整锅炉运行状态,实现高效运行,同时制造企业也能为产品改进和新产品设计积累原始数据,更好地做好售后服务。4) 公众平台。公众通过网页直接登录界面,查询定期发布的锅炉信息、运行状况等,指导公众挑选优质高效锅炉,倒逼锅炉制造企业提高设计、制造水平,生产优质、高效、环保锅炉,以市场行为优胜劣汰。

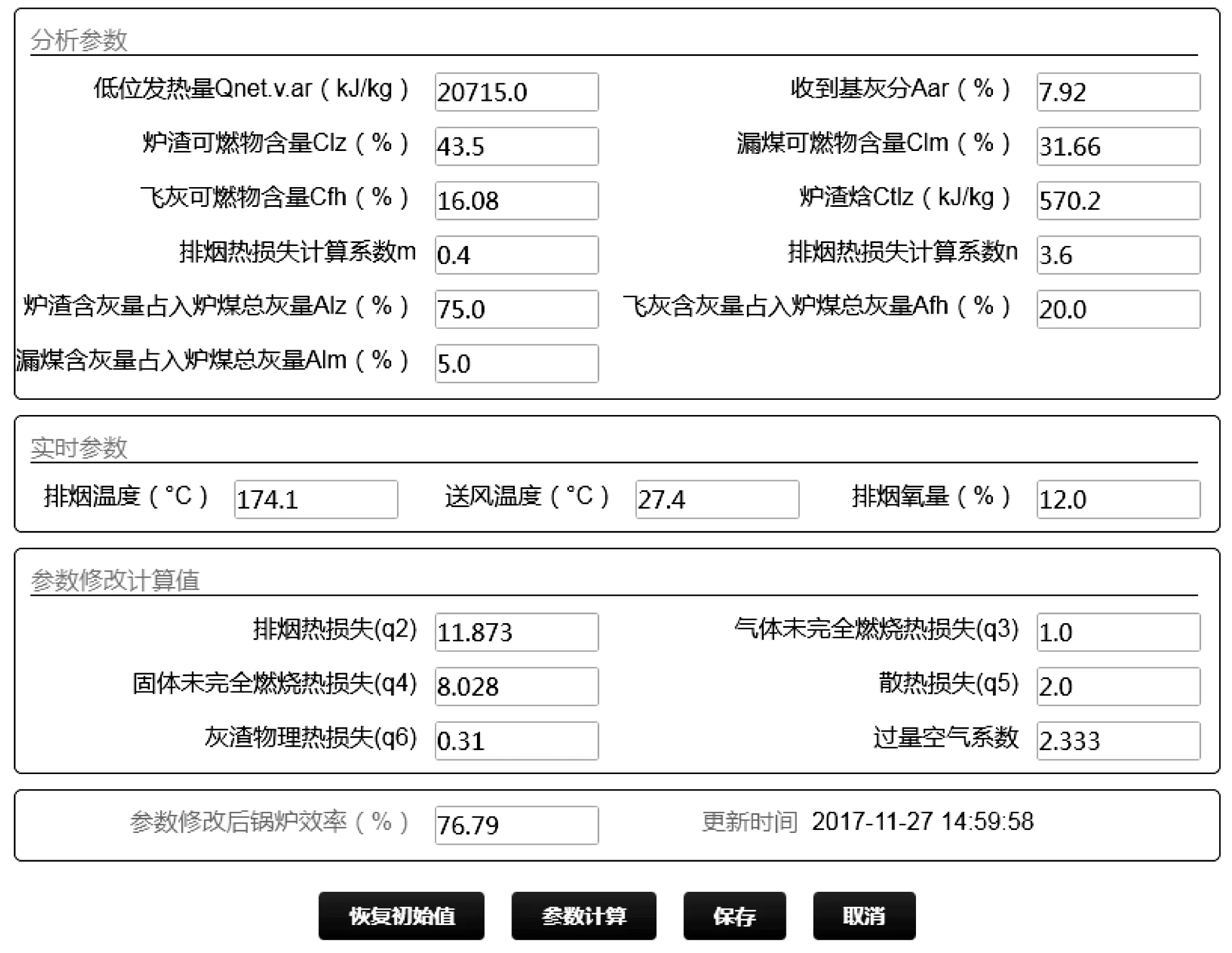

具备七功能即:1) 在线监测。包括实时监测、GIS监测和Flash监测界面。实时监测显示锅炉启停、水位、温度、压力、流量、烟温等运行参数,并以数据列表形式展示;GIS监测配备GIS引擎,将实时信息直观地呈现在Web页面上,还可将锅炉房可定位至地图上相应位置;Flash监测对每台锅炉配备流程图监测,所有运行实时动态参数可通过Flash界面展示。2) 报警。分为安全类报警和能效超限报警两大类。安全类报警包括高低水位、蒸汽压力、温度等,能效超限报警主要是热效率、排烟温度的超限等。软件还支持按报警类型、时间搜索记录,并提供报警处理记录功能,并可主动将报警信息推送到相关人员手机端。3) 数据查询。软件提供不同锅炉后台的能效计算并形成相应的周、月、季度、年度运行报表,提供对同类型锅炉数据对比和参数关联性对比分析,提供历史数据导出功能。4) 多级权限管理。根据系统管理员、政府、使用单位、锅炉制造厂及服务机构等,建立多级权限区域。在每个权限区域下,添加各种受限对象,包括数据信息、报表等。5) 配置管理。分为信息管理、终端在线管理和系统日志管理。信息管理可实现对锅炉基本信息设置和修改;终端在线管理实现对终端运行状态查询、故障查询及通信费用管理;系统日志管理记录系统所产生所有行为,包括系统维护日志和操作日志。6) 数据发布。根据监管要求,根据锅炉,对辖区内所有锅炉的运行效率、能耗指标等关键参数进行定期公布。7) 手机微信。采用微信公众号,可在手机、PAD上监测锅炉实时数据和运行状况,并管理相应权限内的锅炉。云平台上位机软件界面如图8所示。

(a) 主监控台

(b) Flash界面 图8 云平台上位机软件界面

5.2 嵌入式终端软件

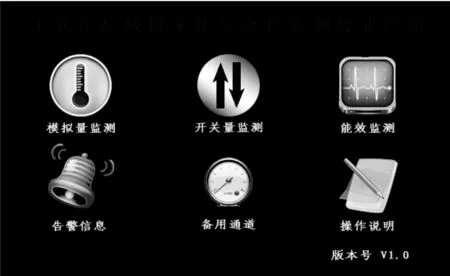

人机界面如图9所示。嵌入式终端软件主要功能包括:1) 参数检测。连续采集模拟量和开关量,采样周期大于100 Hz,完成AD转换和状态检测。

2) 标度变换。将模拟量转换为对应物理参数,标度变换计算可通过远程设置。

3) 能效参数计算。集成各炉型能效计算数学模型,可实时计算运行效率,并可远程配置参数。

4) 自诊断。自动监测外部传感器连接状态,断线时能发出报警信息;本身受干扰后能自动恢复,恢复时间小于0.5 s。

5) 报警提示。故障时,可通过指示灯和显示界面发出报警信息。

6) 数据通信。可自动通过GPRS或3G网络连接物联网平台服务器,根据通信协议发送数据,接收并处理远程控制指令。

7) 远程配置及管理。通过平台服务器上通信服务程序远程配置采样通道、标度变换参数、上报模式及周期、报警阈值、能效模型参数等,具备远程时间校准、故障复位及终端重启等控制功能。

8) 人机交互。具有人机接口,可通过触摸屏和键盘选择显示内容,设置运行参数。

图9 采集终端人机界面

6 结 语

本文利用物联网、互联网、云计算等核心技术,设计了云平台软件系统,由上位机软件、采集终端嵌入式软件、热效率计算模型及通信协议四部分组成。其中,上位机软件用Java7语言编写,模块化设计,采用B/S 结构,总体逻辑架构分为采集层、传输层、存储层、支撑层、应用层和表现层六个层次。包括综合平台、政府平台、企业平台和公众平台四大板块,具备在线监测、报警、数据查询、多级权限管理、配置管理、数据发布、手机微信等七大功能;嵌入式终端软件用C语言编写,模块化结构,用于嵌入式数据采集终端人机界面;热效率计算模型分为正平衡模型和反平衡模型,有燃煤/生物质锅炉和燃油/气锅炉两种参数输入界面;专用通信协议规定了采集终端与云平台间通过传输网络进行数据传输的协议结构、数据类型及数据定义。

目前,基于此软件系统基础上构架的锅炉物联网监测系统已在杭州市14个区县进行示范,90家单位133台锅炉安装了这套系统,包括60台燃油/气锅炉,69台燃煤/生物质锅炉和4台热电锅炉,已试运行18个月,取得良好的社会效益和节能效果。