对顶式内衬层生产线挤出机机头流道优化分析

李慧敏,向源芳

(天津赛象科技股份有限公司,天津 300384)

胶料在挤出机中挤出时,在机头流道内停留时间非常短,要保证胶料在流道横断面各处分布均匀和流速一致,流道结构及阻尼块的设计尤为关键[1]。为此,借助先进的技术对机头流道内胶料的流动情况进行模拟仿真,得到流道内胶料流场的准确参数十分重要[2]。我公司设计和制造的对顶内衬层挤出压延生产线主要用于轮胎内衬层生产。该生产线由两台挤出机相向工作,一台挤出机挤出气密层,另一台挤出机挤出过渡层,然后气密层与过渡层复合形成内衬层。该生产线也可由一台挤出机工作,生产气密层、过渡层或其他薄胶片。该生产线的关键部件挤出机机头流道结构不仅决定其生产效率和制造精度,还影响其成本、使用寿命和工艺性能。

理想的挤出机机头流道结构表现出挤出出口断面宽度方向胶料熔体(以下简称胶料)流速、温度、压力和剪切速率均匀的特性,从而良好保证挤出半成品质量。而长期以来挤出机机头流道多凭经验或半经验设计,往往需要花费较多的费用和较长的时间进行试验和结构修改,甚至在调试现场仍需要花费大量时间进行结构调整。因此,挤出机机头流道的自动化模拟设计成为当前的热点课题。

本工作利用Ansys-polyflow软件对对顶式内衬层生产线挤出机机头流道流场进行优化分析。

1 模型

对顶式内衬层生产线挤出机机头及其挤出半成品的三维结构如图1所示。

图1 挤出机机头及带口型挤出半成品三维结构

1.1 物理与数学模型

挤出机机头流道截面如图2所示,其中A和B分别为进口和出口端面,胶料在机头流道内由A面流向B面。机头口型厚度为20 mm,宽度为1 050 mm。胶料从A面进入后流经阻尼块,从B面挤出。中间阻尼块具有阻止中心胶料流速过快、分散胶料以及使胶料在出口宽度方向分布均匀的作用。带口型挤出的1/4半成品模型如图3所示。

图2 挤出机机头流道截面示意

图3 带口型挤出的1/4半成品模型

本研究胶料的流变特性采用幂律模型模拟。假设流道内胶料恒温,且不可压缩,胶料的流动为层流流动[3]。胶料挤出工艺主要参数为:挤出量2.2 t·h-1,密度 1.15 Mg·m-3,传热系数 0.2 W·m-2·K-1,比热容 1 700 J·kg-1·K-1。

1.2 边界条件

根据壁面无滑移原理,假设所有与机头壁面接触的胶料流速为零,同时与螺杆头部接触的胶料流速亦为零,即除进口面A和出口面B以外,其余所有各面胶料流速设为零(边界条件),挤出机机头工艺条件为:进口温度 363.15 K,进口流量1.325×10-4m3·s-1,热通量QT=λ(T-Tα),λ为传热系数(21.16 W·m-2·K-1)。

2 挤出机机头流道优化设计要点

挤出机机头流道结构如图4所示,优化设计要点如下。

图4 挤出机机头流道结构示意

(1)流道内胶料呈鱼尾状分布,流经流道的胶料呈压缩式层流流动。

(2)为减小流道中部区域阻尼,在流道鱼尾两端处增大阻尼,以有助于胶料流动。

(3)口型全宽度范围内各节点胶料分布和流速的均匀性取决于流道结构,流道设计中选择适合的阻尼块形式,确定合理的阻尼块仰角和分散角。

(4)出口断面中间区域胶料厚度偏小的原因在于阻尼块仰角过大,致使机头压力过大,故应采用较小的仰角。

讨论班这样讨论了两年,到1988年就创建了“中国社会经济系统分析研究会”,显然,系统学讨论班不仅为这个研究会的成立准备了理论和方法,也聚拢了一大批人才。讨论班的重要成员马宾同志出任研究会首任理事长,讨论班的具体组织者、710所副所长于景元同志长期担任研究会的副理事长并兼任秘书长。研究会成立30年来,始终站在中国改革开放的前沿,紧紧抓住关乎国计民生的全局性、总体性、关键性的重大问题,组织攻关,各个专业委员会的工作搞得有声有色,推出了一批又一批前瞻性、战略性的研究成果,为中央和许多部门的科学决策提供了强有力的智力支持。

(5)挤出出口断面宽度方向胶料两端流速较大的原因在于分散角过小,为减少胶料向流道两边流动,应增大分散角。

(6)流道表面应有足够的加工精度和光洁度,对原阻尼块倒角做修正。

3 结果与讨论

3.1 流速场分布

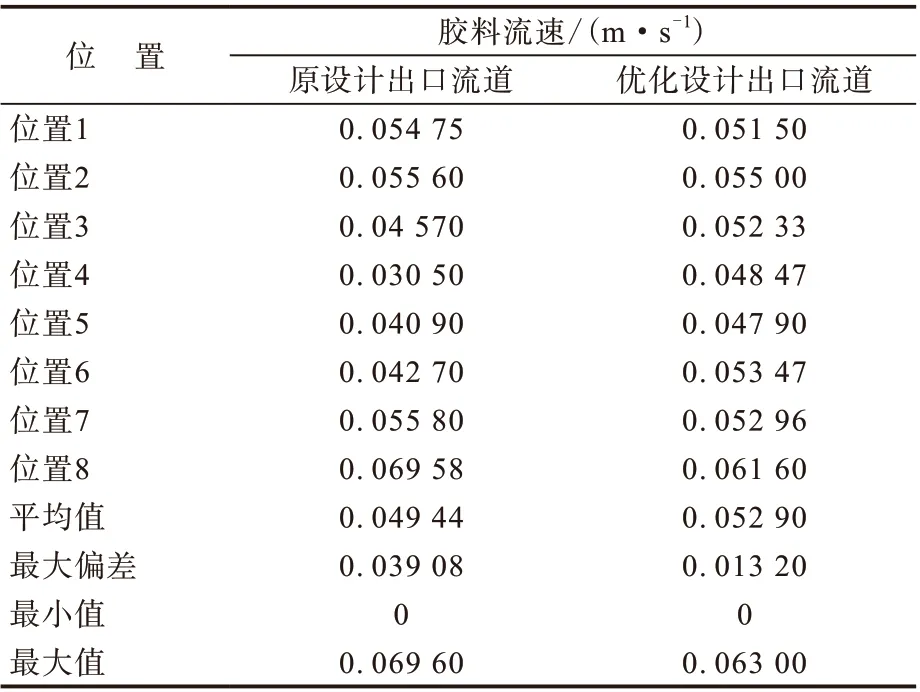

原设计和优化设计挤出机机头流道带口型挤出胶料流速场分布分别如图5和6所示,出口断面宽度方向流速分布如表1所示。

表1 挤出机机头流道带口型挤出出口断面宽度方向胶料流速分布

从图5和6可以看出,当胶料流接近阻尼块区域时,由于流道中间的阻力增大,强迫胶料向两侧流动,这有利于胶料向两侧分配,使流道中间胶料流速降低。阻尼块直接影响流道出口断面胶料流速的均匀性;区域E和F均存在流速较大的区间,而区域G存在流速较小的区间。为此,根据流道设计理论,降低区域G的阻尼,即减小阻尼块仰角,从而使胶料从中间区域流动;同时为减小出口断面中间区域G与其他区域速度差,限制区域E和F胶料沿螺杆轴向流动,即增大分散角,减缓胶料向流道两边流动。

图5 原设计挤出机机头流道带口型挤出胶料流速场分布

图6 优化设计挤出机机头流道带口型挤出胶料流速场分布

从表1可以看出,与原设计机头流道相比,优化设计机头流道带口型挤出出口断面宽度方向胶料流速平均值大幅提高,胶料流速最大值与最小值差值和最大偏差减小,胶料流速均匀性提高。

3.2 压力场分布

原设计和优化设计挤出机机头流道带口型挤出胶料压力场分布分别如图7和8所示,出口断面宽度方向压力如表2所示。

图7 原设计挤出机机头流道带口型挤出胶料压力场分布

图8 优化设计挤出机机头流道带口型挤出胶料压力场分布

表2 挤出机机头流道带口型挤出出口断面宽度方向胶料压力分布

从图7和8可以看出:由于螺杆的推动作用,胶料在流道入口处的压力较大,胶料的流动为压力流动;在无阻尼块区域,流道中间部位的流体阻力小,流速大;当物料流接近阻尼块区域时,由于流道中间的阻力增大,强迫物料向两侧流动,使流道中间胶料压力减小。胶料流经不同形状截面时速度不同,呈现压力梯度分布。

机头流道挤出出口断面低压区域主要集中于中间部位。从表2可以看出,与原设计机头流道相比,优化设计机头流道带口型挤出断面宽度方向胶料压力分布更均匀,胶料压力平均值、最小值和最大值均增大,最大偏差减小,这利于提高挤出效率。

3.3 温度场分布

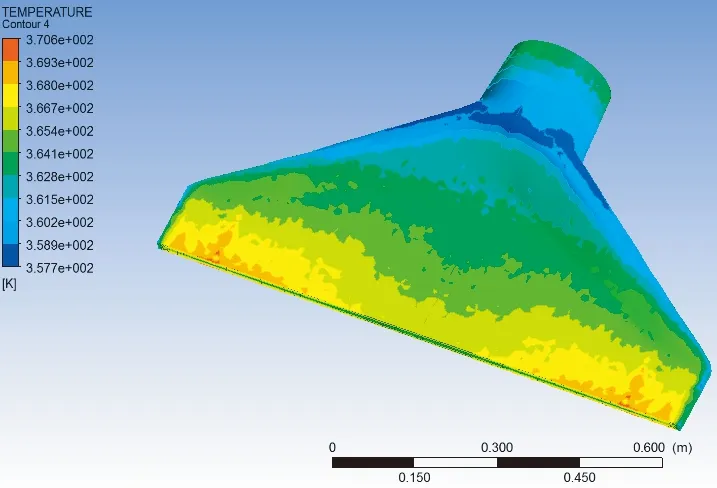

原设计和优化设计挤出机机头流道带口型挤出胶料温度场分别如图9和10所示,出口断面宽度方向温度分布如表3所示。

图9 原设计挤出机机头流道带口型挤出胶料温度场分布

图10 优化设计挤出机机头流道带口型挤出胶料温度场分布

表3 挤出机机头流道带口型挤出出口断面宽度方向胶料温度分布

从图9和10及表3可以看出:原设计机头流道挤出出口断面宽度方向胶料存在两端温度较高、中间较低的现象,这主要是由于流道中胶料出口鱼尾两端压力较大,流速较快导致的;优化设计机头流道出口胶料温度有所提升(但不会导致焦烧,符合工艺要求),出口断面胶料温差变化变小,基本实现了挤出半成品温度一致的要求。

3.4 剪切速率场分布

原设计和优化设计挤出机机头流道带口型挤出胶料剪切速率场分别如图11和12所示,出口断面宽度方向剪切速率分布如表4所示。

图11 原设计挤出机机头流道带口型挤出胶料剪切速率场分布

图12 优化设计挤出机机头流道带口型挤出胶料剪切速率场分布

表4 挤出机机头流道带口型挤出出口断面宽度方向胶料剪切速率参数分布

从图11和12及表4可以看出:原设计机头流道出口断面宽度两端胶料的剪切速率较大,这是因为胶料流速较大;优化设计机头流道出口胶料的剪切速率略大。

从表4可以看出,与原设计机头流道相比,优化设计机头流道挤出出口胶料的剪切速率变化较小,这有利于提高挤出半成品的厚度和温度均匀性。

4 结论

(1)挤出机头流道结构直接影响出口断面宽度方向胶料流速、温度、压力和剪切速率的均匀性,阻尼块仰角和分散角直接决定挤出流道流场分布的合理性和挤出半成品的均匀性。

(2)减小挤出机头流道中部区域的阻尼,可有效解决挤出半成品中间壁厚偏小和两边壁厚偏大的问题,但减小阻尼仰角时应考虑其与分散角的关系。

(3)增大挤出机头流道分散角有助于优化胶料流动,有效减小出口断面宽度方向不同部位胶料流速、压力、温度和剪切速率差值。

(4)优化设计挤出机头流道呈鱼尾状,流经流道的胶料呈压缩式层流流动,基本实现了出口断面宽度方向胶料流速、压力、温度和剪切速率分布均匀。