基于层次分析法的生产瓶颈识别

□李少超

中国石油大学(华东) 山东青岛 266555

1 研究现状

艾力·高德拉特在《目标》一书中阐述了其独创的瓶颈理论[1],精炼阐述了生产瓶颈是生产系统中产能等于或少于需求的某一道生产工序,从此基于瓶颈理论的生产瓶颈识别方法得到了广泛使用。Pollet[2]将生产机器前平均等候时间最长的工序定义为生产系统的瓶颈。左燕等[3]将工作量最大的工序定义为生产系统的瓶颈。Kuo等[4]基于每台机器对整个生产系统的影响程度进行灵敏度分析,将影响程度最高的机器定义为生产瓶颈。

伴随着客户需求的多样化,各种不同的生产系统应运而生。张仕军[5]针对多品种小批量生产模式中的瓶颈转移问题,提出了用近似平均值分析法来推算生产物流瓶颈的方法,这一方法能够有效识别出生产系统中的瓶颈。倪红耀[6]认为生产系统中的瓶颈不是一成不变的,它会随着企业的发展阶段而变化,如果产品的市场需求量增大及需求多样化增加,则原先的瓶颈可能会因暂时的减负而成为非瓶颈,而其它的非瓶颈工序则有可能转变为瓶颈工序,因此可以根据生产中的物料流动情况来确定生产瓶颈。在一个生产计划周期内,如果某一道工序前的库存量逐渐积累,则它就很可能变成该生产工序中的瓶颈工序,则直至生产周期结束,累积库存最多的生产工序即为该系统工序中的生产瓶颈。张伟等[7]根据多指标分析生产工序,应用Witness仿真软件,并结合实例进行研究,结果表明这一方法可以更加准确地找到生产瓶颈,为企业生产计划的编制提供参考。

2 生产瓶颈主要成因分析

造成生产瓶颈的因素有很多,主要包括三种类型:资源、市场和法律政策。笔者主要分析由资源因素造成的生产瓶颈。

在生产工序中,造成生产瓶颈的主要因素往往是资源。可能因为某台机器落后或产能低下造成生产过程终止及节奏紊乱,称为机器瓶颈。也可能因为原材料供应不足或供应延迟,造成间断式供料,称为材料供应瓶颈。更可能因为操作人员技能不够熟练、水平不高,使生产速度变慢,产品质量变差,称为员工素质瓶颈。

在资源方面,不同企业的生产环境、员工素质、材料供应、机器等均有不同,所以造成生产瓶颈的资源因素也有差别。随着消费者需求的多样化,企业必须能够快速生产并更新自己的产品,但是有部分企业在转型升级中没能抓住这一特点而破产倒闭,很大一部分原因是材料供应不及时。对于偏向手工操作的企业,员工素质在整个生产系统中起重要作用,所以在分析资源因素时应着重考虑。对于机械化程度相对较高的企业,应该将更多的注意力放在机器上。随着智能化生产的兴起,机械自动化、智能化程度逐步提高,员工人数下降,使员工素质对生产瓶颈的影响程度变小。综上所述,造成生产瓶颈的主要资源因素有两种:机器负荷率和产品材料供应时间延迟,这两种因素在企业中普遍存在,且具有代表性,能够突出代表造成生产瓶颈的原因。

在分析了生产瓶颈形成的原因后,结合其表现特征,提出识别生产瓶颈的三个指标:平均等待时间Z、工序负荷率X、产品延迟惩罚值Y。这三个指标从输入、生产、输出三个方面来综合识别瓶颈工序。对于输入过程,物料等待加工的时间采用平均等待时间指标。在物料进入生产环节后,采用机器负荷率指标。产品延迟惩罚值指标用于评价工序的输出。在实际分析时可以根据企业的类型、造成瓶颈的主要因素等来赋予指标合理的权重。在整个生产瓶颈分析过程中,只有确定造成生产瓶颈的主要因素,并选用合适的识别指标,才能科学地运用层次分析法来识别生产瓶颈工序。

以工序负荷率X、产品延迟惩罚值Y、平均等待时间Z作为衡量指标,分别计算单个指标下每个工序成为生产瓶颈的可能性,并按照一定的权重进行加权计算。

工序负荷率Xi为:

式中:Tij为零件j在机器i上的加工时间;Pj为零件j加工的数量;Ai为机器i在计划期内的可用工时;Bi为机器i的故障率。

产品延期惩罚值Yi为:

式中:Zij为零件j在机器i上的最迟完工时间;Eij为零件j在机器i上的完工时间;Cj为零件j延迟单位惩罚值。

平均等待时间Zi为:

式中:Vij为零件j等待机器i加工的时间;n为零件数。

利用层次分析法确定工序负荷率的权重α、产品延迟惩罚值的权重β、平均等待时间的权重γ,α≥0,β≥0,γ≥0,且 α+β+γ=1,计算每个工序的瓶颈值 E:

3 传统识别生产瓶颈的方法

一般生产系统中,按照订单得到要加工的物料后,相应分配到每道工序上进行加工能力比较,找出最不能满足订单需求的工序,即为瓶颈工序。另一方面,可以通过观察每道生产工序前的待加工品库存量多少来确定生产瓶颈。传统识别生产瓶颈的方法有如下几种。

(1)根据不同的工艺流程来识别瓶颈工序。V型工艺流程中,企业使用单一的原材料、零部件生产出多种多样的产品,可通过订单的延迟情况来确认瓶颈工序,典型代表是制药业。A型工艺流程中,企业按照产品订单去采购原材料、零部件,进行定制型生产,瓶颈工序可以根据物料供应的延迟情况来确定,典型代表是飞机制造业。T型工艺流程中,企业生产的产品同样具有多样性,但零部件的加工过程通常是不同的,瓶颈工序也可以通过订单延迟的情况来确定。上述这些生产瓶颈,往往是在瓶颈工序产生之后才能运用一定的手段进行改善,而无法有效预防瓶颈工序的产生,所以对生产过程中产生的堆积或短缺问题都不能有效解决。

(2)运用运筹学中线性规划理论来识别瓶颈工序。应用计算机软件输入相应数据,采用线性规划的方法,模拟分析整个生产系统的约束情况,确定每一道工序的任务量,并对生产能力进行分析比较,得出瓶颈工序和非瓶颈工序。

(3)根据瓶颈理论进行生产瓶颈分析[8]。这一方法与线性规划理论一样,对于简单的生产系统而言,是一种有效、快速的方法,但是当生产系统复杂时,所需要输入的数据庞大,目标函数与约束条件相对而言很难建立,所以当分析较为复杂的生产系统时,这一方法与线性规划方法都不宜采用。

(4)利用排队图解协调技术来识别生产瓶颈。在上下道工序能力十分接近的情况下,仅仅运用人工分析很难准确确定瓶颈工序。叶涛锋等[9]利用排队图解协调技术,通过系统仿真软件对生产过程的真实情况进行模拟仿真,根据仿真结果来确定瓶颈工序。这种方法对于简单工序而言非常适合,但当工序复杂时很难建立符合实际情况的仿真模型。

(5)利用工业工程相关知识来识别生产瓶颈。对于一些制造企业而言,其所生产加工的产品种类繁多,很难对机器的负荷与能力状况进行分析,因此可以运用工业工程相关知识来识别瓶颈环节。运用鱼骨图从人、机、料、法、环五个方面列出造成瓶颈的因素,并运用5W1H方法进行询问,再使用80/20原则对影响因素的重要程度进行排序,从而确定影响因素最大的就是瓶颈环节。这一方法虽然简单易行,没有庞大的数据计算,但绝大部分都由人的主观因素决定,所以在运用这一方法时,应该有经验丰富、专业技能熟练的人员参与。

4 基于层次分析法的生产瓶颈识别

利用层次分析法进行生产瓶颈识别,需要建立瓶颈指标层次分析模型、判断矩阵[10-13]。判断矩阵是层次分析法的基本信息,也是进行权重计算的重要依据。判断矩阵见表1。

表1 判断矩阵

表1 中 bij=1/bji,bii=1,i,j=1,2,3,...,n。显然,bij越大,要素i的重要度就越高。为了便于将比较判断定量化,引入 1~9 标度法,规定用 1、3、5、7、9 依次表示要素i与要素j之间同等重要、比较重要、重要、很重要、极重要,2、4、6、8则表示对应两判断级之间的折中值。

理论上而言,同一层次各因素对于上一层次某要素的相对重要度,可以通过计算判断矩阵的特征值获得,但计算方法比较复杂。实际上,只需要获得对矩阵的粗略估计,因此计算精确特征值是没有必要的。实践中常采用求和法或求根法计算特征值的近似值。笔者采用求和法,其步骤如下:

(1)将判断矩阵按列归一化,即列元素之和等于1,aij=bij/∑bij;

(2)将归一化后的判断矩阵按行求和,Vi=∑aij;

(3)对按行求和后的判断矩阵按列归一化,ωi=Vi/∑Vi,所得ωi即为判断矩阵特征值的近似值。

进行一致性检验,最大特征根为:

计算一致性指标 CI,CI=(λmax-n)/(n-1)。查表2 得随机一致性指标RI,再计算一致性检验CR,CR=CI/RI。若CR<0.1,则通过一致性检验;否则,需要重新比较修改判断矩阵。若通过一致性检验,即可将ωi作为各要素的权重因数。

表2 随机一致性指标

综合各种方法可以看出,层次分析法识别生产瓶颈时,计算过程较为简洁,有一定的公式可以套用,计算结果也具有一定的科学性,所以笔者选用层次分析法进行生产瓶颈的识别。

5 实例分析

5.1 案例描述

收集某开关插座厂面板加工的信息,对其工艺流程进行梳理,并进行简化。

以加工200个零件为例,零件的延迟单位惩罚值Cj规定为0.5,面板加工工艺流程如图1所示,零件在各个工序上的加工时间,以及通过计算机统计的零件在工序旁等待时间、机器故障率见表3。表4中统计了工序计划时间内的可用工时。另外,根据订单的交付日期及机器故障率等数据,结合网络计划图制订生产计划表,进而确定工序计划的最迟完成时间,完工时间则通过生产进度得出。

▲图1 面板加工工艺流程

表4 面板加工可用时间s

5.2 生产瓶颈指标权重

由管理人员及经验丰富的工作人员等组成专家小组,通过对生产工艺流程进行分析,确定生产瓶颈的识别指标。利用层次分析法来确定判断矩阵,采用求和法计算判断矩阵特征值的近似值。采用式(5)进行一致性检验,可知判断矩阵符合一致性要求,进而可以将判断矩阵特征值的近似值作为指标的权重因数,见表5。

表5 判断矩阵及权重因数

5.3 生产瓶颈识别

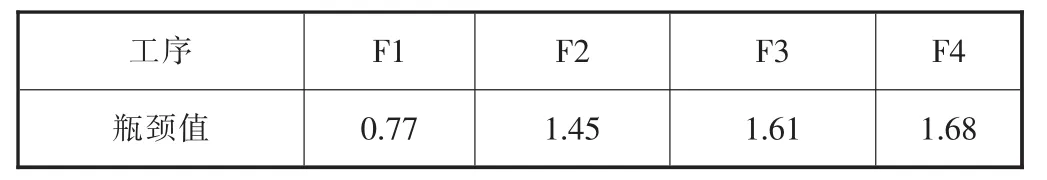

将表3、表4 的相关数据代入式(1)~式(3),计算出四道工序的工序负荷率、产品延迟惩罚值、平均等待时间,并结合判断矩阵中得到的三个指标权重因数,利用式(4)计算出四道工序的瓶颈值,见表6。

表6 工序瓶颈值

经过计算可知入库质检为生产瓶颈,因此在生产过程中应多加关注,可以考虑增加入库质检设备、人员或优化工作环节来缓解生产瓶颈的压力,提高生产率。

6 结论

生产管理问题一直是人们关注的热点,而在生产过程中,瓶颈工序的出现会造成生产线上在制品积压、后续工序产能浪费闲置等问题,从而直接影响到生产线的生产率,严重制约企业的生产发展。所以,在生产过程中对生产瓶颈进行识别非常重要,能否准确识别生产瓶颈,决定了能否有效提高生产系统的产出,进而决定能否有效提高企业的利润。

通过工序负荷率、产品延迟惩罚值、平均等待时间这三个指标对生产系统中的瓶颈工序进行识别,识别方法简单,计算过程简洁,计算结果具有一定的科学性。针对瓶颈工序提出相应的管理对策,可以使企业在进行规划、运营时考虑得更加全面,在制订生产计划时更趋于合理。

——国外课堂互动等待时间研究的现状与启示