仔猪自动精细饲喂系统设计与试验

张 伏 王亚飞 吕 美 王 俊 许子和 陈新辉

(1.河南科技大学农业装备工程学院,洛阳 471003; 2.机械装备先进制造河南省协同创新中心,洛阳 471003;3.河南河顺自动化设备股份有限公司,登封 452470)

0 引言

仔猪的存栏量、成活率以及生长状况不仅直接影响生产者的经营效益,更影响到每个地区乃至国家猪肉的有效供给水平[1-3]。断奶时,仔猪面对与母猪分离——无乳可食,无温暖、舒适安全的社群环境可依的挑战[4-5]。此外,饲料形式和成分改变对其有强烈的负面影响,采食不足使仔猪没有足够的能量去对抗应激[6-7]。研究表明:给断奶仔猪饲喂粥料能够提高仔猪采食量、提高饲料转化率、减少各种疾病发生,有利于仔猪从母乳饲喂平稳过渡到干饲料饲喂,显著提高仔猪生长性能[8-10]。且早期迅速增重会让肉猪在屠宰前始终保持较快的生长,最多可提前14 d出栏[11]。另外,使用粥料还有助于饲养来自高产母猪的“多余”仔猪[12-13]。

目前,猪只的饲喂方法主要有人工饲喂和设备自动饲喂。如熊本海等[14-15]以哺乳母猪为试验对象设计了一种哺乳母猪自动饲喂控制系统,与人工饲喂对比,能显著促进哺乳母猪采食量的增加。朱军等[16]研究的可用于种猪自动供料的精细饲喂系统,实现了自动精确的投放饲料,在一定的范围内投放饲料,其最大误差为±2%。刘金浩等[17]基于嵌入式ARM一体机对一般生猪饲喂系统进行改进并在猪场试验应用表明,系统运行稳定,可以降低饲养的料肉比,提高饲料转换率,提升猪场效益。舒娟等[18]研究的基于RFID的生猪自动饲喂控制系统,利用无线射频识别技术(RFID)实现生猪身份的识别,提高了生猪饲喂自动化水平。而关于仔猪的饲喂,大型猪场为减少人力成本、提高收益,主要用自动的干料槽给仔猪饲喂干料,中小型养猪场采用传统的人工饲喂方法,给仔猪饲喂粥料;但人工饲喂成本较高,且未能完全达到定时、变量饲喂,影响刚断奶仔猪的体质量[19-20]。基于此,本文设计一种仔猪自动精细饲喂系统,该系统以STC89C52RC芯片为核心,结合液位传感器和光电传感器以及其他元器件,实时对料箱的检测,为仔猪自动提供粥料。

1 系统结构及工作原理

1.1 系统结构

仔猪自动精细饲喂系统由2部分组成:饲喂装置机械本体,主要包括下料电动机及螺旋输送装置、搅拌电动机及干湿料搅拌刀片、供水系统;控制系统部分以STC89C52RC芯片为核心,有控制面板和远程移动控制终端两种工作模式,可分别控制饲喂系统。该自动精细饲喂系统以机械本体为基础,以控制部分为支撑,实现干湿料的适量精确投放和搅拌。控制系统总体结构如图1所示。

图1 控制系统结构框图Fig.1 Structure diagram of control system

1.2 工作原理

为提高仔猪自动精细饲喂系统的自动化水平及落料精确性,系统工作原理为:①采用移动控制终端和控制面板两种控制方式,提高系统的自动化水平。②利用步进电动机的精准控制优势及编码器构成闭环反馈系统,实现干料的精准投放和干湿料的匀速搅拌。③利用液位传感器实时检测食槽内粥料容量和湿料桶内湿料容量,用光电传感器实时检测干料桶内干料容量。仔猪自动精细饲喂系统在机械本体和控制系统的配合下,实现系统功能。具体工作原理如图2所示。

图2 仔猪自动精细饲喂系统工作流程图Fig.2 Schematic diagram of auto-precision feeding system

2 系统机械本体设计

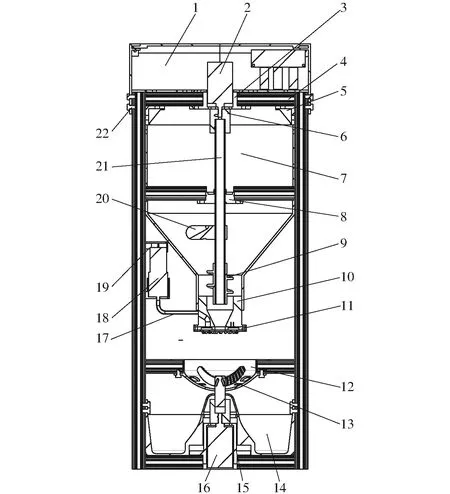

2.1 机械本体总体结构

图3为仔猪自动精细饲喂装置机械本体总体结构图。

2.2 下料装置设计

下料装置是整个仔猪自动精细饲喂装置的核心部件,根据设计要求,下料装置所用的螺旋轴要竖直安装即在垂直方向上输送饲料,考虑到输送距离短,采用满面式、等螺距结构,如图4所示。

在仔猪饲喂过程中要求对下料量进行精确控制,即当单次10 s内完成下料量300 g(装置要求下料误差在±5%内)时,立即停止给料。

在饲料输送过程中,若忽略螺旋直径截面对整机输送能力的影响,则

Q=3 600Fλvε

(1)

其中

F=πφD2/4v=sn/60

图3 仔猪自动精细饲喂装置结构图Fig.3 Structure drawing of automatic feeding device1.控制器 2.下料电动机 3.下料电动机座 4.型材 5.角码 6.联轴器 7.干料箱 8.带座轴承 9.输送器 10.限料口 11.喷头 12.搅拌室 13.混合搅拌刀片 14.料槽 15.搅拌电动机座 16.搅拌电动机 17.管路 18.水泵 19.水泵座 20.搅拌刀片 21.碳素管 22.螺钉

式中Q——下料速度,t/h

F——料槽内饲料层的横截面积,m2

D——螺旋叶片直径,m

φ——填充系数

图4 螺旋输送装置Fig.4 Spiral conveyor

λ——饲料的单位容积质量,t/m3

v——饲料在料槽内的轴向移动速度,m/s

s——螺距,m

n——螺旋轴转速,r/min

ε——倾斜输送系数

在满足输送量要求情况下,螺旋转速不应过高,且不允许超过其许用转速,即

n≤nmax

(2)

其中

式中nmax——螺旋轴的许用转速,r/min

A——物料的综合特性系数

将式(1)代入式(2)中得

(3)

其中,Kl为螺距与螺旋叶片直径的比例系数,由于Q=0.108 t/h,查资料ε=0.46,φ=0.3,A=46,Kl=0.8,λ=0.5 t/m3,把以上参数代入式(3)得D≥60.6 mm,取D=70 mm,s=56 mm。

则螺旋轴转速为

(4)

取n=140 r/min,对填充系数φ进行验证。

(5)

图5 手机移动终端饲喂控制界面Fig.5 Feeding control interfaces of mobile handset

对所选试验饲料的容重进行测量,采用港森电子秤测量饲料的质量,该电子秤的称量范围为0~500 g,精度为0.01 g,误差范围是±0.05 g,起称质量为0.05 g;用容量为1 000 mL,刻度为10 mL的量筒测量饲料体积,对测量数据处理得出试验饲料的容重为651.5 g/L,查找资料知小麦容重为610.2~626 g/L,玉米容重为626.2 g/L,通过对比可知所选试验饲料的容重与小麦、玉米的容重相近,且小麦、玉米的填充系数范围是0.25~0.30,计算的实际φ值在此范围内,说明螺旋叶片直径D和转速n取值合适。

一般螺旋轴直径的计算公式为

d=αD

(6)

其中,α取值为0.2~0.35。

已确定D=70 mm,所以螺旋轴直径d的取值范围为14~24.5 mm,综合加工成本和加工方法,取d为20 mm。

3 控制系统设计

3.1 控制系统移动控制终端设计

自动精细饲喂装置远程控制系统采用易微联WiFi模块,在预设饲喂装置干湿料比例、下料速度的情况下,可通过手机远程控制自动精细饲喂装置工作,也可根据需要设置定时、延时、循环定时方式控制装置工作。手机移动控制终端界面如图5所示。

3.2 控制系统硬件电路设计

在本系统中,可通过控制器控制每次干湿料的比例、下料速度和下料时间,也可通过远程手机控制终端控制系统的下料时间和循环定时,以进行不同饲喂方式的试验。

图6 系统电路原理图Fig.6 Circuit principle diagram of system

图6为系统电路原理图。仔猪自动精细饲喂装置的控制部分以STC89C52RC芯片为核心,结合DJL-Y25-V型非接触式液位传感器和E18-D80NK型光电传感器来实现对湿料桶和食槽内余料的检测,实现对密闭容器内液位的非接触检测;选用YLJ-200型潜水泵,可实现清洗、干湿料混合等功能;采用L298N型电动机驱动模块,实现分别驱动上料和喂料/搅拌电动机。电源部分采用两种电源接口,即外部电源经过电源座直接供电和USB接口供电。复位电路通过开关RET将单片机的复位引脚与VCC相连,只需给RET引脚一个高电平信号即可实现单片机复位。报警选用无源蜂鸣器,其作用为故障报警和播放音乐,即当系统出现故障时报警长鸣,当喂料电动机开始工作时,同时播放音乐提高仔猪的食欲,直到喂料结束时停止播放,其接单片机P1.5口。采用继电器与水泵相连,继电器的信号输入端接单片机的P1.4口。采用一个四位共阳极数码管,数码管的前两位用来显示故障类型,后两位用作模式选择显示。在电路中数码管的阳极均由三极管放大电路驱动,三极管接单片机的P1.0~P1.3口。数码管的阴极通过限流电阻与P0口连接。

4 饲喂系统试验

4.1 饲喂系统性能测试

图7 仔猪自动精细饲喂装置图Fig.7 Automatic fine feeding device for piglets

图7为仔猪自动精细饲喂系统,为测定仔猪自动精细饲喂系统的自动控制性能和饲喂精度,对系统进行检测。

该饲喂装置下料电动机的转速设有5个挡位,分别为50、100、150、200、250 r/min,挡位通过饲喂装置控制板上的电动机挡位控制旋钮进行调节,试验中以下料电动机转速150 r/min为例进行试验,分别设定不同的运行时间,把电动机运行时间与干料落料量相对应,得出落料量与电动机运行时间的关系,见图8。由图8可知,落料量与电动机运行时间呈正比关系,其正比例函数的关系拟合度为0.999 4。

图8 实际落料量与时间的关系Fig.8 Relationship between actual volume and time

图9 实际落料量与理论落料量的关系Fig.9 Relationship between actual amount and theoretical drop

通过试验分析,实际落料量与理论落料量之间的关系如图9所示。由图9可知,仔猪自动精细饲喂系统实际落料量与理论落料量基本一致,其误差小于5%。

为测定仔猪自动精细饲喂系统的下料量与螺旋装置转速之间的关系,分别测量转速为50、100、150、200、250 r/min时的下料量,结果如图10所示。

图10 下料量与转速之间关系曲线Fig.10 Relationship curve between material quantity and speed

由图10可知,仔猪自动精细饲喂系统的下料量不是随着螺旋装置转速的增加而无限增加,螺旋装置的转速从50 r/min增加到200 r/min时,随着转速的增加下料量增加,原因是螺旋装置转速较低时,饲料对螺旋装置产生阻力;在转速为200 r/min时达到最大,下料量为0.133 t/h;转速大于200 r/min后随着转速的增加下料量减少,原因是转速过大,饲料的离心力增大,饲料与壁之间的摩擦力增大。

4.2 饲喂系统饲喂试验

在河南省伊川新大牧业发展有限公司对该系统进行了试验,图11为试验现场图。

图11 饲喂系统试验现场图Fig.11 Experiment scene of feeding system

以该公司的仔猪为试验对象,仔猪的断奶日龄为21 d,断奶时每头仔猪的平均基础体质量为6.5 kg,试验所用饲料的主要成分有东北玉米、发酵豆粕、膨化大豆、进口果糖、巧克力粉、乳清粉、全脂奶粉、进口鱼粉、矿物质、氨基酸、多种维生素、有机微量元素等,饲料的主要营养成分见表1。

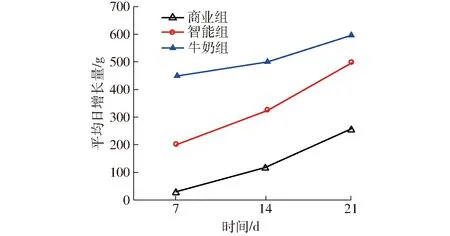

对所选的90头健康的断奶仔猪进行试验,把90头仔猪随机分成3组,每组30头仔猪,把第1组仔猪命名为牛奶组,即用牛奶喂养仔猪,第2组命名为智能组,即用本文的自动精细饲喂系统喂养仔猪,第3组命名为商业组,即人工喂养,其中智能组和商业组用同种饲料喂养仔猪;对每组仔猪进行称量求取每日的平均日增长量,得到3组仔猪的平均日增长量与时间的关系如图12所示。

表1 饲料主要营养成分含量Tab.1 Feed nutrients

图12 猪仔平均日增长量与时间关系曲线Fig.12 Relationship between average daily increment and time of piglets

由图12可知,3组仔猪的平均日增长量都随着饲养时间的增加而增加,智能组的平均日增长量大于商业组小于牛奶组,智能组与商业组的平均日增长量的变化趋势大致相同,而随着饲养时间的增加牛奶组日增长量逐渐缓慢。在仔猪刚断奶时商业组的平均日增长量为35 g左右,是由仔猪不适应造成的,从整体上看,第2周与第3周智能组平均日增长量近似为商业组的2倍。

5 结论

(1)从饲喂装置和软件控制两方面实现了仔猪自动精细饲喂系统的设计,系统运行稳定可靠。

(2)以下料电动机转速150 r/min为例进行试验,试验结果表明:系统的落料量与电动机的运行时间成正比关系且拟合度为0.999 4;实际落料量与理论落料量基本一致,其误差小于5%。

(3)测量转速为50、100、150、200、250 r/min时的下料量,试验结果表明,在转速为200 r/min时下料量达到最大,为0.133 t/h。

(4)现场试验表明:该系统喂养仔猪在第2周与第3周智能组平均日增长量近似为商业组的2倍,为仔猪智能化养殖提供了研究基础。