青贮饲料有氧稳定性测定装置的设计与验证

郑 毅, 唐鸿宇, 李天宇, 蔡 茂, 陈 豪, 张嘉保, 王 鹏

(吉林大学动物科学学院,长春 130062)

青贮饲料的有氧稳定性是青贮饲料品质评定的重要指标之一[1]。目前国内外对于青贮饲料有氧稳定性的测定方法主要包括微生物培养法和温度检测法。温度检测法是通过对开封后的青贮饲料中心温度的实时跟踪,记录出其核心温度比外界温度高出2℃所需的准确时间。该方法虽然较微生物培养法具有操作简单,工作量小等优点,但在利用此技术进行青贮饲料有氧稳定性评定的过程中,常因盛装饲料进行二次发酵的容器型号、材质、隔热效果[2]等因素不统一,直接影响实时监测温度的准确度,进而给青贮饲料的有氧稳定性评价带来系统误差。

在进行青贮饲料有氧稳定性测定时,需要保证外环境因素的稳定性和统一性,其结果才具有可比性。目前国内外研究者用于测定青贮饲料有氧稳定的装置容器无论在规格大小、材质等方面千差万别,测定装置在保温和透气两方面尚不能做到兼顾。在青贮全株玉米有氧稳定性的试验中[3-4],因不同研究者使用的物料盛装容器不同,致使相互之间的试验结果缺乏对照性,且出现过因盛装容器性能原因导致的挥发性脂肪酸和纤维成分测定数据异常的现象[5]。

针对上述问题,本研究旨在设计并制造出一款操作简便、实用性强、成本较低、受众面广的有氧稳定性测定装置,并通过利用全株玉米青贮和玉米青秸秆青贮饲料的有氧稳定性试验对该装置进行验证。解决现有技术存在的设备简易、隔热措施不一、系统误差大及影响青贮饲料有氧稳定性评定准确度的问题,实现对青贮饲料有氧稳定性温度的有效实时监控。

1 材料与方法

1.1 装置设计理念

本研究为实现对青贮饲料开封有氧稳定性温度变化的实时监测,并解决隔热保温与通风的矛盾,从材料选择方面,选用轻质且隔热效果好的材料。在整体结构设计方面,采用功能系统模块化设计,模块可拆分设计,隔热与通风兼顾设计和多单元复合型设计。

1.2 材料

该装置主要由轻质木板和泡沫板、聚乙烯塑料板、PVC管组成。

1.3 装置的设计

本装置包括:样本盛装系统、保温隔热系统和温度实时监控系统。样本盛装系统安装在保温隔热系统中,温度实时监控系统通过感温元件通过保温隔热系统与样本盛装系统连接,被测样本饲料要求在上述安装步骤完成之前,事先装入样本盛装系统内。样本盛装系统包括料桶和料桶盖。料筒盖上形成有料桶感温探孔,料桶底部形成有料桶通气孔。保温隔热系统包括:保温隔热箱体(下称“箱体”)、保温隔热盖板(下称“盖板”)和保温隔热底板(下称“底板”)。盖板在箱体上方,箱体在底板上方。盖板上的与料桶感温探孔对应的位置上形成有盖板感温探孔;保温隔热系统的盖板、箱体和底板上形成有通气孔以及连接通气孔的通气槽,通气槽途经料桶感温探孔或料桶通气孔,以使盛装被测样本的料桶与外界环境进行气体交换。箱体包括箱体隔热内胆,盖板包括盖板隔热板,底板包括底板隔热板。箱体中设有多个容纳料桶的料桶槽,能够同时对多个样本进行测定。温度实时监控系统包括热敏探头和温度记录器。热敏探头一端通过盖板通气孔和料桶盖通气孔深入料桶,另一端与温度记录器连接。温度实时监控系统可根据具体条件选择全自动温度检测装置或人工记录。

本装置的有益效果:在监控青贮饲料有氧稳定性温度的变化时,标准容积的料桶能够实现被测样本之间在质量上的平行性;箱体盖板、箱体和箱体底板的隔热设计能够有效实现被测样本之间以及被测样本与外界环境之间的热量交换,实现每个被测样本能够在各自测定单元内的独立性。此装置一方面在盖板、箱体和底板的用材上采用隔热保温材料;另一方面在盖板、箱体和底板上设计通气孔以及连接通气孔的通气槽,盛装被测样本的料桶可通过通气孔和通气槽,在获得隔热保温功能的同时实现被测样本与外界环境的气体交换,进而实现各被测样本开封后顺利完成二次发酵互不影响的目的。

本装置的箱体、盖板和底板在材料上选择的导热系数极低的隔热材料以及箱体、盖板和底板的通气槽和通气孔设计,能够在实现被测样本与外界环境保持空气畅通的同时,消除二次发酵过程中产生的热量与外界环境的热量交换现象,有效解决通风与保温隔热的现实矛盾。

本装置采用的样本盛料系统与保温隔热系统分离设计,便于每个被测样本在实验过程随时取样且互不干扰。此外,本装置采取的单体多单位设计,实现了同时对多个样本进行有氧稳定性实验的功能,有效的提高实验效率、准确性和平行性。

1.4 设计与连接

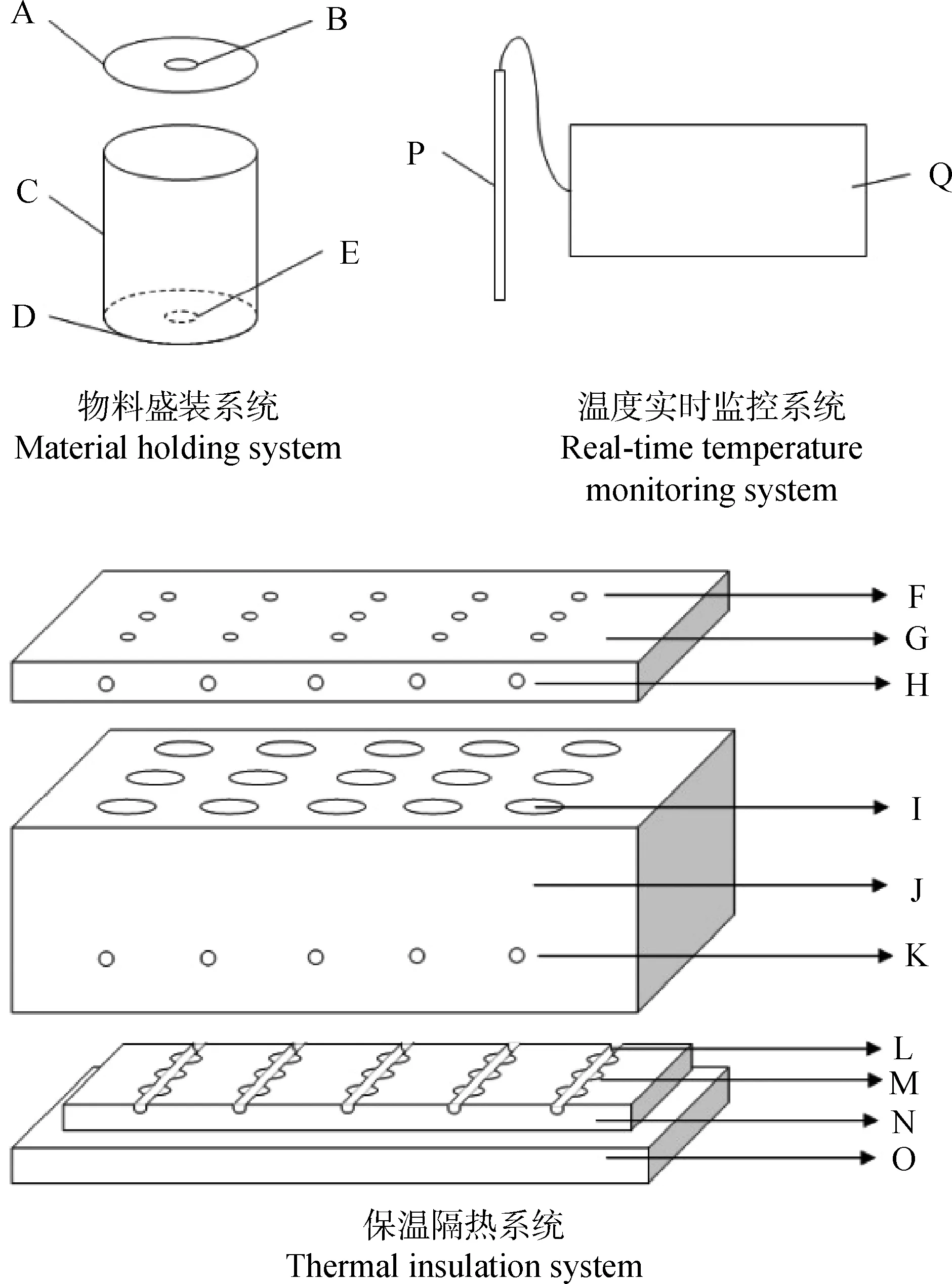

图1为本研究装置的设计图解。具体包括样本盛装系统、保温隔热系统和温度实时监控系统。

1.4.1物料盛装系统 物料盛装系统包括:料桶盖(A)、料桶感温探孔(B)、料桶体(C)、料桶底(D)和料桶通气孔(E)。A和C之间为塑料胶带连接。A、C和D采用聚乙烯塑料。A中心处开有直径为10 mm的B,D中心处开有直径为20 mm的E,C的容积为1 L,C和D之间为胶体连接。

1.4.2保温隔热系统 保温隔热系统包括:保温隔热盖板、保温隔热箱体和保温隔热底板。盖板在箱体上方,由锁扣自由连接。箱体底部的凹陷结构与底板顶部凸出结构连接。

盖板结构包括:盖板感温探孔(F)、盖板隔热板(G)和盖板通气孔(H)。G位于盖板架内,由胶体连接。H对称分布于G长边两侧,由G内面的H相连,F透过G与盖板通气槽相通。H直径为10 mm;F位于G上,直径为10 mm;盖板通气槽宽度为10 mm,深度为10 mm,长度与G宽度一致。

图1 装置设计图Fig.1 Design drawing of the equipmentA. 料桶盖;B. 料桶感温探孔;C. 料桶体; D. 料桶底;E. 料桶底通气孔;F. 盖板感温探孔; G. 盖板隔热板;H. 盖板通气孔;I. 料桶槽;J. 箱体; K. 箱体通气孔;L. 底板通气槽;M. 底板通气孔; N. 底板隔热板;O. 底板外板;P. 热敏探头;Q. 数据采集器A, cover of the storage vat; B, hole of the spherical thermistor at the storage vat; C, container wall of the storage vat; D, bottom of the storage vat; E, venthole at the bottom of the storage vat; F, hole of the spherical thermistor at the cover plate; G, cover thermal baffle; H, venthole at the cover plate; I, slot position of the storage vat; J, box; K, venthole at the box; L, vent groove on the baseplate; M, venthole of the baseplate; N, thermal baffle baseplate; O, exothecium of the baseplate; P, spherical thermistor; Q, data acquisition system

箱体结构包括:料桶槽(I)、箱体本体(J)和箱体通气孔(K)。K对称分布于箱体外壁的长边下缘。I位于箱体隔热内胆内。箱体外壁位于箱体隔热内胆外部,由胶体连接。K直径为10 mm。I高度与C相同,I内径大于C外径1 mm。箱体外壁四面由铆钉连接。

底板结构包括:底板通气槽(L)、底板通气孔(M)、底板隔热板(N)和底板外板(O)。M位于L上;L位于N上方;L上两端与K相对应;N位于O上方,二者由胶体连接。M直径为20 mm,深度为10 mm;L宽度为10 mm,深度为10 mm,尺寸与N的宽度一致。

其中G、N和箱体隔热内胆均采用保温隔热材料,要求导热系数≤0.028 W·(m·K)-1,抗压强度>220 KPa。O和箱体外壁采用木质材料。

1.4.3温度实时监控系统 温度实时监控系统包括:热敏探头(P)和数据采集器(Q)。P一端连接Q,另一端通过F和B,插入C几何中心处。温度实时监控系统的P和Q可以使用常规温度计(0~50℃)并采用人工测量方式代替。

1.5 装置性能验证性试验

试验采用经45天厌氧发酵,密度为600 kg·m-3的优质[6]全株玉米(Whole-plant corn)青贮和密度为500 kg·m-3的优质玉米青秸秆(Green-corn straw)青贮。以常规聚乙烯塑料桶盛装青贮饲料作为对照组,以本研究装置盛装青贮饲料作为试验组,分别进行全株玉米青贮和玉米青秸秆青贮的有氧稳定性测定试验。每个处理3个重复。试验容器内胆容积均为1 L。试验采用多路温度记录仪对两种试验容器的中心温度进行连续记录。

2 结果与分析

图2显示了全株玉米青贮开封后发酵容器中心温度变化曲线。试验组分别在开封58 h和277 h后形成两个发热高峰,温度分别达到31.41℃和31.35℃。对照组在开封56 h和259 h后形成两个发热高峰,温度分别达到26.04℃和27.68℃。

图2 全株玉米青贮开封后发酵容器中心温度随接触空气时间的变化曲线Fig.2 The central temperature of the fermentation containers changed with the time of contacting with air after the whole-crop silage opened

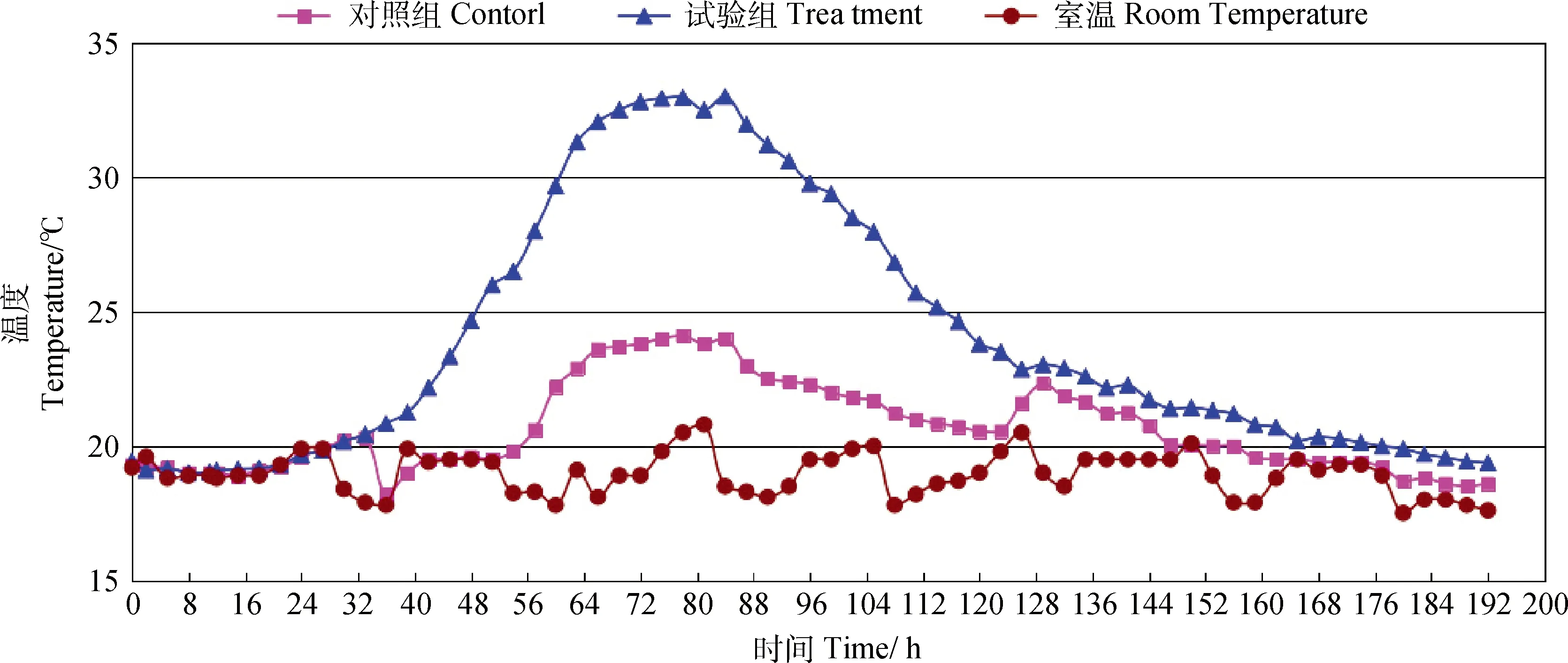

图3显示了玉米青秸秆青贮开封后发酵容器中心温度变化曲线。试验组在开封后81 h形成单一的发热高峰,温度达到33.17℃。对照组在78~81 h形成发热最高峰,温度达到24.13℃。在132 h后又形成了一个发热小高峰,温度达到22.03℃,仅高出室温3.30℃。

图3 玉米青秸秆青贮开封后发酵容器中心温度随接触空气时间的变化曲线Fig.3 The central temperature of the fermentation containers changed with the time of contacting with air after the corn green straw silage opened

3 讨论

青贮饲料的有氧稳定性是青贮饲料品质评定的重要指标之一。有研究表明[7-8],发酵品质越好的青贮饲料发生二次发酵的几率越大,而丁酸含量高的劣质青贮饲料几乎不会发生二次发酵。当青贮饲料中甲酸、甲酸钠、丙酸、苯甲酸、甘油等化学成分含量较高时,青贮饲料发生二次发酵的几率会显著降低。引起青贮饲料二次发酵主要有3个因素[9]:(1)发酵温度:青贮饲料中存在许多种微生物(如酵母菌,霉菌[10],以及其他好氧性细菌),它们中大部分繁殖的适宜温度在20~40℃之间[11];(2)填装密度:青贮饲料密度低,开封后空气易进入,易于发生二次发酵;(3)青贮饲料取用量[12]:开封后如果单次取用量少,取用部位的青贮饲料一直暴露在空气中,易于发生二次发酵。

在关于青贮饲料的有氧稳定性方面的研究中,许多试验采用常规化学成分分析法测定pH值、氨态氮、有机酸[13]等,通过实验室评定青贮饲料品质来评测青贮饲料的有氧稳定性[14]。该方法虽可通过检测物质含量评测二次发酵趋势,但在实际生产中缺乏稳定性、操作繁琐、难以被广泛应用。微生物检测法相较于温度检测法,因其实验成本高和操作难度大,则难以推广。

温度检测法虽操作简便,但影响因素较多。在较多科研试验中[15-18],设计者都是通过在自定的统一容器中,通过添加生物添加剂,比较在二次发酵时饲料核心温度比外界温度高出2℃所需的时间,来评定青贮饲料有氧稳定性。一般试验所用的容器,如扎有多个小孔的塑料自封袋、敞口聚乙烯塑料桶(或桶口用双层纱布包裹)、玻璃瓶等[16-20],通常存在系统误差。保温较好的容器,透气性差,无法满足有氧条件[21];透气性好的容器,热量易流失;容器上存在的这些缺点,会使试验结果偏离实际生产的真实情况。同时,由于各试验采用的容器型号上的不统一,导致各试验之间缺少可比性,最终导致在使用温度检测法进行青贮饲料有氧稳定性测定时,无法建立统一标准。

本试验中,以对照组对常规试验容器进行模拟。在全株玉米试验中,试验组与对照组的曲线都具有两个发热高峰。属于由酵母菌和霉菌先后交替作用的酵母-霉菌型二次发酵[22]。但在同等条件下,对照组在整个二次发酵过程中的温度一直低于试验组。分析原因为对照组的保温隔热效果不如试验组,致使发酵容器中心温度通过容器外壁散失,导致整体温度曲线偏低。在玉米青秸秆试验中,试验组与对照组的曲线是具有单一发热高峰的二次发酵,属于由霉菌单独引起的二次发酵类型。但对照组发热温度较试验组低,且温度上升幅度较小。而对照组出现的第二个发热高峰,分析原因为对照组使用了敞开式塑料容器,与空气中复杂性微生物有关,可能是饲料表面与空气接触部分感染了外界的酵母菌造成的[23]。

本装置既能降低外界温度对发酵容器中心温度的影响,又能保证容器内发酵符合有氧发酵,使装置内青贮饲料二次发酵时环境符合实际生产环境。装置验证性试验结果显示,无论是酵母-霉菌型二次发酵,还是霉菌单独引起的二次发酵,本装置都能更显著地检测到发酵温度的变化趋势。通过本装置统计的温度变化趋势和所需时间,符合传统有氧稳定性测定时理论值[24]。试验结果证明本装置在青贮饲料有氧稳定性测定方面,较充分的满足预期设计的要求,对温度检测法测定青贮饲料有氧稳定性建立统一标准起到较好的辅助作用。

4 结论

本研究研发的青贮饲料有氧稳定性测定装置有较强的保温性能与充分的供氧性能,可用于青贮饲料有氧稳定性的测定,且对温度检测法统一标准的建立起到辅助作用。该装置操作简单,成本低廉,测定结果稳定,值得推广。