煤机履带板锻造工艺设计及优化

文/韩海河,王文清,潘海江·内蒙古一机集团富成锻造有限责任公司

煤机履带板是集装载、运输、行走于一体的承重部件,其产品质量及寿命直接影响装煤机的工作安全性和效率。项目组针对煤机履带板的结构特点,通过采用“一模两件”锻造方案,以双模膛成形技术为突破点,运用数字化仿真分析,优化预锻、终锻工艺参数,实现高精度、优性能的煤机履带板批量生产。

随着矿用机械科技水平的提高,促使履带式装煤机的不断推广与应用,在履带式装煤机连续性和可靠性不断提升的前提下,其主要承力部件履带板的机械性能要求也越来越高。本次项目组设计开发的煤机履带板锻件(图1)形状复杂,在锻件前后设有多个穿销凸台,中间部位拥有双侧齿孔,在锻件一侧的两端设有高而窄的着地筋。

图1 履带板锻件实体形状

工艺技术难点分析及措施

工艺技术难点分析

⑴预锻工序放料不准。坯料加热后放入预锻模膛内,因为是圆柱状,导致坯料左右滚动,预锻时放料不准,极易使锻件充不满或产生折叠。

⑶着地筋难充型。根据图纸计算出该锻件的复杂系数为0.35,属于S2级较复杂锻件,通过结构分析,着地筋偏向一侧,且远离中心分布在两端,致金属在着地筋处不易流动和充满。

⑷穿销凸台切边变形。由于两端设有着地筋的穿销凸台窄而薄,在切除毛边工序中,使两端穿销凸台拉伸变形,导致机加后的穿销孔壁厚差不均匀。

工艺技术难度解决措施

⑴因棒料加热后放入预锻模膛内不易准确定位,项目组设计增加了坯料压扁工序(图2),使圆棒料变为扁平料,从而限制了坯料左右滚动。

图2 压扁工序仿真分析

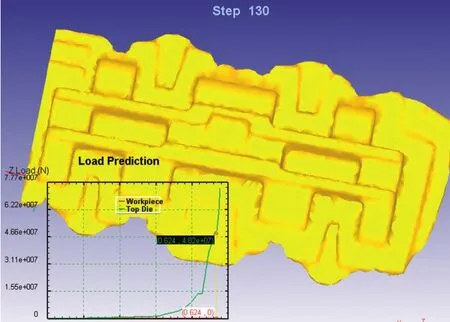

⑵针对锻件较薄、设备打击力较大等因素导致的锻件不易打靠,厚度尺寸超差等问题。项目组认真研究分析,通过“一模两件”锻造方案设计和增大预锻、终锻模具的过桥高度,来降低锻件厚度尺寸,使其满足图纸要求,预锻工序和终锻工序仿真分析如图3、4所示。

图3 预锻工序仿真分析

图4 终锻工序仿真分析

⑶为了满足着地筋的充型效果,项目组在预锻、终锻模具上增设了阻尼墙,迫使坯料向难成形的着地筋部位流动。

⑷项目组在两端穿销凸台处增设切边补偿量,来弥补两端穿销凸台切边后变形的缺陷,使切边后的锻件满足图纸要求,如图5所示。

图5 终锻成形后的履带板锻件

工艺流程及锻造工艺制定

煤机履带板生产工艺流程包括:下料(锯床)→加热(中频炉)→压扁(PZS900F压力机)→预、终锻成形(PZS900F压力机)→切边(2000t液压机)→技术检验→热处理→硬度检验→翘曲度检验→校直→表面清理→探伤→终检。下文重点介绍锻造工艺的制定和锻件热处理的方法。

锻造工艺

⑴计算下料规格。根据履带板锻件图纸,通过经验计算、实体造型及有限元分析得出下料规格及尺寸为φ120×(1190±2)(mm×mm),经小批(30件)生产验证,满足生产要求,纳入工艺。

⑵加热。42CrMoA钢锻造适宜温度为1180~1220℃,工艺定制为中频炉加热,加热节拍50件/小时,采用光学高温计抽检并做好记录,避免造成过烧或温度过低。

⑶压扁。坯料从中频炉出来后,由2号机械手夹持并转移到压扁模膛内,压扁工序的打击力设置需适中,不能太高,避免压扁毛坯超出预、终锻模膛产生锻件折叠。

⑷预、终锻造成形。要确保预、终锻的模具温度在150~300℃,根据模拟分析结果,预、终锻打击次数均为一次,避免多次打击下出现锻造缺陷。由于着地筋为非加工,每次锻造完成后需先用风管对模膛进行彻底清理,然后再用石墨进行模具润滑冷却,防止因氧化物堆积造成着地筋充型不完全。

⑸切边。锻件在PZS900F主机终锻后,由4号机械手转移到切边机上,直接完成切边过程。为保证锻件在切边后毛边痕均匀,需有效的保证切边模具的精度。

热处理

锻件内在质量的好坏主要决定于金相组织及机械性能,项目组依据原材料复验报告单中的合金元素含量,确定锻件热处理工艺的加热及保温参数,从而保证热处理质量。

图6 煤机履带板

结束语

通过工艺试制及生产验证,煤机履带板的锻造工艺方案及参数正确、合理,能够切实指导生产。试制所用的生产设备、工艺装备、检测仪器及检测方法能够保证产品的质量要求。生产的履带板锻件外观质量、尺寸精度、机械性能等指标均满足设计标准,如图6所示。