举升方式优化调整在降本增效中的应用

李阳(大庆油田有限责任公司第六采油厂)

目前,喇嘛甸油田经过了40多年的开发,已进入开发后期。油田油井具有高含水、聚合物黏度大、开采层系不断调整等特点,产能结构发生根本性的变化。由此导致部分举升设备与产能不匹配,机采系统抽吸参数匹配难度大,检泵率升高,能耗高等问题。面对油价低迷、成本紧张的现实,寻求“低成本、高效益”的解决方案成为油田未来发展的重点。

为此结合检泵时机,通过开展举升方式优化调整现场试验,从而解决现场产能足、液面浅、参数调整受限、检泵问题频发的生产井问题,达到能耗最低、系统效率最高的目的[1]。

1 油田举升设备存在问题

1.1 产能足与设备举升能力不匹配

通过现场生产数据统计,部分井其设备无法满足生产[2]。

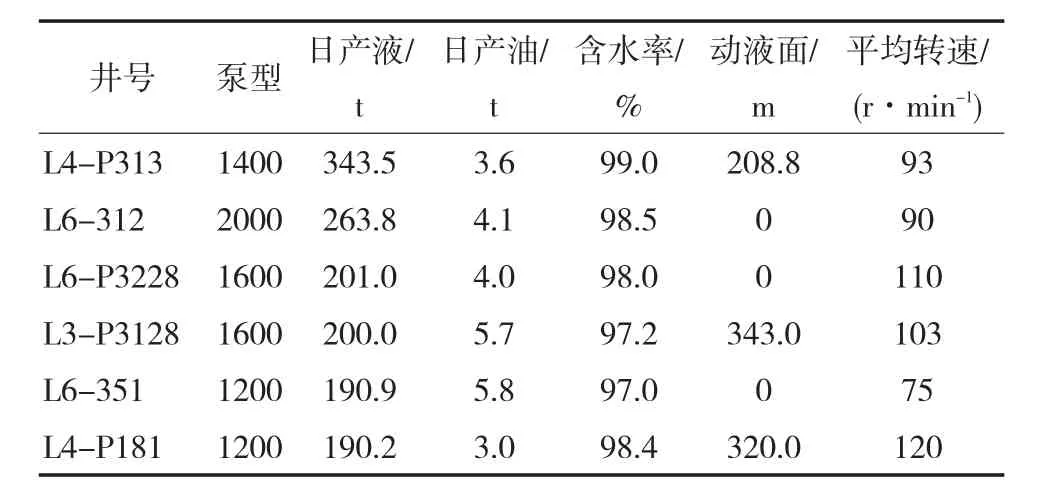

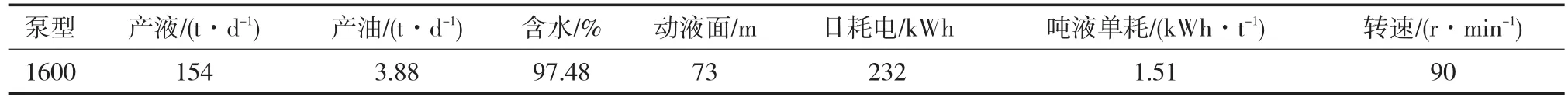

1)螺杆泵井方面。调查2016年底数据,有145口大泵型(1200以上泵型)且高产的螺杆泵井存有上产空间,平均日产液130 t,动液面356 m,平均转速95.9 r/min。其中有6口井,平均日产液大于190 t,螺杆泵举升设备已无法满足生产需求(表1),可更换电泵设备。

2)抽油机井方面。有64口井机型、泵型、参数已经匹配到极限,但该井具有产能足、液面浅等特点,有一定的上产空间。

表1 6口高产螺杆泵井生产参数

1.2 举升设备使用效率低

1)电泵井效率低,目前采用掺液的方式维持生产。经统计,有8口低产能电泵井,平均单井日产液81 t,日耗电858 kWh,是同产量抽油机井、螺杆泵井耗电量的4倍多(表2)。

2)抽油机井使用效率低,一般情况下14型抽油机应匹配ϕ83 mm或ϕ95 mm的抽油泵,但统计了全厂200口14型抽油机井,其中有127口井由于产液低,匹配了ϕ57 mm和ϕ70 mm的抽油泵,由此造成设备使用的资源浪费[3]。

2 举升方式设计原则及技术解决方案

经过对大庆油田举升方式的多年探索与现场试验,目前在采油工程设计中,采取以产液为主的设计及匹配原则[4]。

2.1 抽油机机型设计

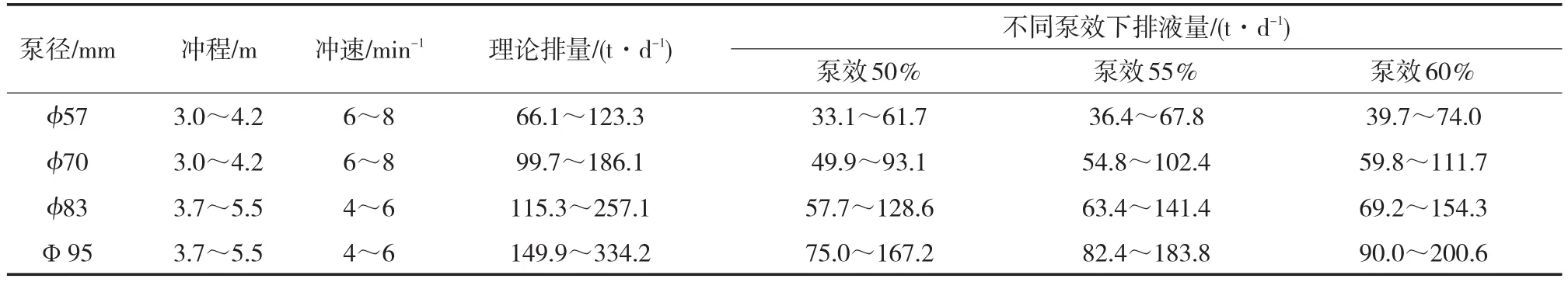

目前抽油机井泵效一般最大按60%设计。结合产液情况,选择ϕ57、ϕ70、ϕ83、ϕ95mm抽油泵(表3)。

表2 低效电泵井生产参数

表3 不同泵径、冲程、冲速组合的理论排量及不同泵效排量

根据表3和采油六厂实际情况,产液Q≤60 t/d的井采用ϕ57 mm泵,60 t/d<Q≤90 t/d的井采用ϕ 70 mm泵,90 t/d<Q≤115 t/d的井采用ϕ83 mm泵,产液Q>115 t/d的井采用ϕ95 mm泵。

根据产液量、泵型,参照抽油机的承载标准(载荷利用率小于或等于95%或扭矩利用率小于或等于90%)设计机型(表4)。

表4 不同泵径的载荷、扭矩及折算应力

2.2 螺杆泵设计

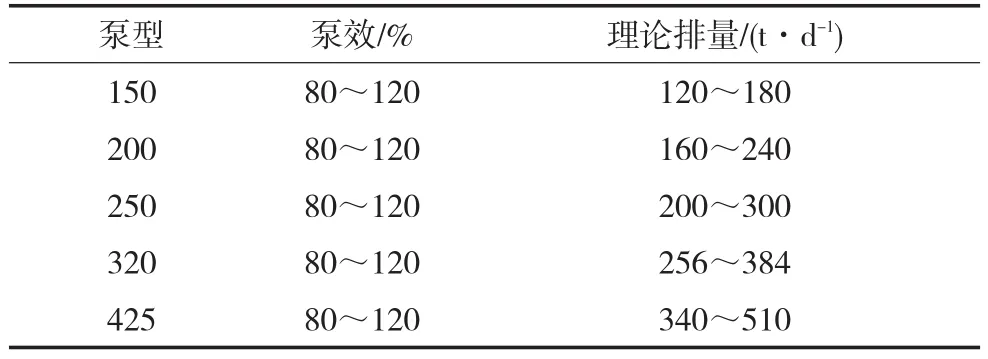

根据螺杆泵排量进行设计(表5)。由于目前大泵型螺杆泵存在反转的安全隐患,故现场一般使用800以下的泵型。

表5 不同泵型、转速组合的螺杆泵排量

2.3 电泵设计

根据电泵排量进行设计(表6)。

2.4 方案设计

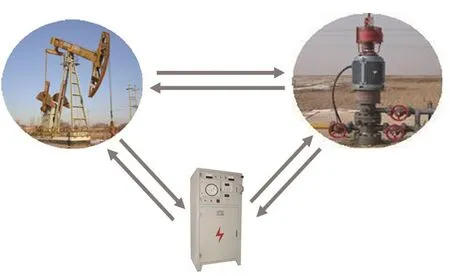

在以往的举升方式“双转”的过程中,更换下来的地面设备、井下杆管会被暂时存放,以备他用,一定程度上造成不必要的浪费;为此,方案设计要结合检泵时机与地质预产。以“泵效最高,设备吨液单耗最低”为匹配原则,利用原井管柱及机组,同步开展举升方式互换调整以及检泵作业,最大限度地降低成本投入,盘活资产。举升方式互换方案示意如图1所示。

表6 不同泵型、泵效组合的电泵排量

图1 举升方式互换方案示意图

3 举升方式优化互换调整现场试验

3.1 措施前油井生产基础资料

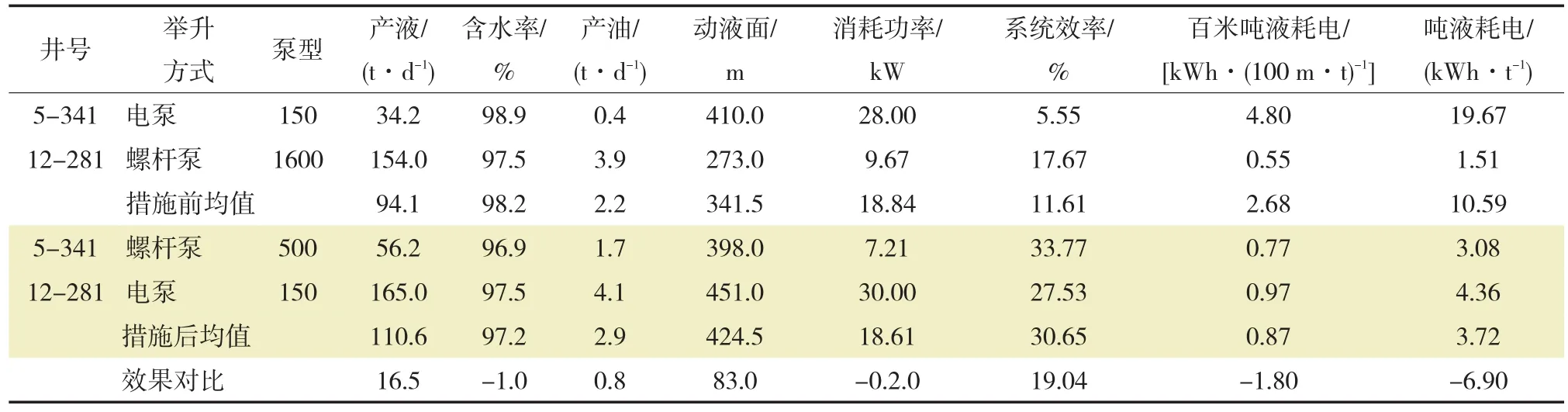

电泵5-341井、螺杆泵12-281井的生产参数如表7、表8所示。

电泵5-341井存在问题如下:

◇该井实际产能与150型电泵理论产能相差较大,目前只能靠掺水打回流维持生产。

◇该井能耗较高,日耗电672 kWh,吨液单耗达19.67 kWh/t。

螺杆泵12-281井存在问题如下:

表7 电泵5-341井生产参数

表8 螺杆泵12-281井生产参数

表9 举升方式互换前后参数对比

◇该井产能足、液面浅,且频繁杆断小修。2年中,共杆断小修8井次,停井作业,严重影响产量,增加维修作业费用。

◇该井能耗较高、效率低,日耗电232 kWh,吨液单耗达1.51 kWh/t。

3.2 举升方式优化互换调整设计

电泵5-341井,其设备为150型电泵,其理论排量为120~180 t/d,而该井实际产液仅为34 t/d,可设计使用小型螺杆泵。

螺杆泵12-281井,其实际排量为76.0~152.1t/d,而该井实际产液仅为154 t/d,可设计使用150型电泵。

结合2口井同步检泵时机,电泵5-341井的原有电泵、电缆、井口、油管等设备,经严格检测并更换保护器后移交至螺杆泵井位使用。螺杆泵12-281井用的经检测后原井杆,及更换适合产能条件500型的螺杆泵,移交至电泵井位使用;由此减少作业过程中的设备、杆管入库,提高了作业效率[5]。

3.3 现场实施

现场对2口井实施地面设备、井下管柱泵互换。测试前后参数对比情况如表9所示。

喇5-341井与喇12-281井举升方式互换调整取得一定的效果。优化调整后平均单井产液增加16.5 t/d,增油0.8 t/d,单井系统效率提高19.04个百分点,平均单井吨液单耗下降6.9 kWh/t,下降幅度65.16%,日节电11 kWh。

3.4 经济效益

通过举升方式互换现场试验,达到了预期效果,既解决了产能与举升设备矛盾的问题,又大幅度地降低了频繁杆断作业的实际问题。

投入正常检泵作业费用,调整井使用原举升设备以及经检验的原井杆、管、泵,最大限度地降低成本投入。

年节约用电4015 kWh,年节约电费2561元;节约单次杆断小修费用(作业费用+光杆费用)1万元,按照以前平均每年4次小修计算,年节约小修费用4万元;年增油584 t,增加原油效益144万元,单组年经济效益为149万元。

经统计,现场可进行举升方式转换潜力井有118口,预计单井增油0.4 t/d,吨液单耗下降幅度可达10%。

4 结论

1)可使部分调整井增液上产,挖掘产油潜力。

2)盘活可用资产,合理匹配产能、举升方式、生产参数之间的关系。发挥在用设备最大价值,挖掘闲置设备最大潜能,是降本增效的一项有效途径[6]。

3)保证产量不变的情况下,降低油井产液单耗、提高系统效率。

4)合理调整举升方式,可有效地降低设备冲速及转速,一定程度上可以减少杆不下入、杆管偏磨等检泵问题,延长检泵周期;通过优化举升方式,减少频繁检泵、小修次数,减少停井时间及作业费用。