基于温度和功率控制的微波干燥研究

罗归一宋春芳徐晚秀李臻峰

(1. 江苏省食品先进制造装备技术重点实验室,江苏 无锡 214122;2. 江南大学机械工程学院,江苏 无锡 214122)

微波及其耦合干燥在农产品加工领域的应用日益增长,它具有特殊的加热机理和高效的加热效率。但不均匀加热和品质不稳定的缺点成了其运用到工业生产中的主要障碍[1-3]。在微波干燥过程中,物料的干燥温度和微波加载功率是微波干燥农产品的2个重要因素[4-5]。这2个因素对干燥时间、速率、效率、能耗和最终产品质量有重要影响。传统的微波干燥技术大多是保持初始微波功率水平进行干燥[6-8],然而物料在干燥过程中自身水分的减少会使得在干燥后期微波功率密度增大,如果不对谐振腔的微波输出功率进行调整,极易导致样品内部温度飙升,出现焦糊、褐变等现象[9-10]。

为此,国内外学者针对微波干燥过程中温度和功率的控制方法展开了大量的研究:Cuecurullo等[11]运用红外成像仪监测了干燥过程中苹果片的瞬时温度,通过微波炉通断间歇干燥将苹果片的温度稳定在预设温度附近,但温度的偏差值较大,控制效果不尽如人意。陈霖等[12]采用类似方法比较了微波干燥花生有无温度控制的产品品质,发现间歇控温干燥后的花生表皮更加光滑平整,并且没有焦糊现象发生。Kisselmina等[13]采用实时固定微波功率密度的干燥方式加热西红柿,并在干燥过程中检测西红柿的温度,但是在干燥中、后期由于水分损失过多,系统实时输出功率会相应减少,导致干燥时间显著延长。而且由于称重过程存在波动,微波功率密度控制曲线始终存在较大的误差,温度控制效果也不如预期。

事实上,国内外现有温度控制方法的合理性大多都缺少理论支撑,物料的温度变化实际上与其微波吸收能力密切相关,在微波干燥过程中物料由于介电特性的变化会导致其吸收微波能力的改变。为了探索物料微波可吸收功率与温度变化的关系,本研究开发了一个新型微波干燥系统,该系统可以实现自动连续调节微波功率水平、控制物料内部温度、在线测量样品质量。基于此微波干燥系统建立多种不同功率温度控制组合模型,并且优化反馈控制回路中的温度和功率控制方案,综合产品质量和干燥速率和效率得到适合土豆片微波干燥的工艺方法。

1 材料和方法

1.1 试验材料

新鲜土豆:购于无锡江南大学天惠超市,形状较规则、无损伤、无腐烂,土豆经清洗去皮后切成若干个长10 mm,宽10 mm,厚度7 mm,质量约40 g的正方形薄片,切好并沥干表面水分后即可进行干燥。

1.2 试验设备

微波干燥系统(图1):实验室自制。微波炉(广东佛山美的微波炉制造有限公司,型号:MM720NG1-PW)采用700 W 磁控管,其阴极和阳极板有单独的电源独立供电。用计算机LabVlEW程序控制晶闸管的输入电压,实现将0~5 V 电压信号转变成0~4 000 V的阳极电压。通过控制微波炉的通断来使样品干燥温度稳定在设定温度(在一定范围波动),温度由插在样品内部的光纤探头检测,电子秤置于微波炉的底部,上方放置聚四氟乙烯盘用于承载样品,测量的温度、质量和电压数据被传输到电脑的DAQ模块(美国国家仪器公司,型号:USB/PCI 6014)上进行在线记录。所有数据的记录时间间隔为1 s,微波炉的腔体顶部安装了一个可旋转的微波搅拌器,使微波功率均匀分布。一个恒定转速的风扇安装在微波炉背面用来去除水分。

1. 电脑 2. 晶阐管控制系统 3. 电子秤 4. 聚四氟乙烯盘 5. 样品 6. 风扇 7. 家用微波炉 8. 光纤测温仪

图1 微波干燥系统

Figure 1 Microwave drying system

电子秤:KS201型,永康市艾瑞贸易有限公司;

色差计:CR-300型,日本柯尼卡美能达公司;

恒温水浴锅:HH-601型,荣华仪器制造有限公司。

1.3 试验设计

1.3.1 不控温干燥(方案一) 采用固定微波功率水平(320,240,160 W)对土豆片进行微波干燥,对应的初始功率密度分别为8,6,4 W/g。干燥过程中温度只进行检测不进行控制。样品的温度每1 s记录1次。当土豆片湿基含水率下降到8.3% 时停止干燥。

1.3.2 固定微波功率控温干燥(方案二) 采用固定微波功率水平(320,240,160 W)对土豆片进行微波干燥,初始功率密度分别对应为8,6,4 W/g。物料内部温度设定值分别取75,65,55 ℃。系统控制过程:当实时物料内部温度达到设定值时,程序控制微波炉停止工作,等到物料内部温度低于设定值时,程序控制微波炉重新工作,土豆片湿基含水率下降到设定值(8.3%)时停止干燥。干燥完成后,取适当时间段的功率输出计算其平均值,即得出每个时间段微波输出的平均功率。3个不同温度的干燥模型分别得到3个不同的实时功率分布曲线。利用Origin 8.0中的指数函数模型拟合建立干燥过程中功率分布与干燥时间的方程。

1.3.3 可变微波功率控温干燥(方案三) 采用与1.3.2相同的间歇干燥方法,在相同的3个温度(55,65,75 ℃)下对土豆片进行微波干燥,但在干燥过程中连续调节系统微波输出功率。微波功率的调整取决于干燥模型中的功率-时间以及功率-干基含水率之间的关系。土豆片湿基含水率下降到设定值(8.3%)时停止干燥。

1.4 质量指标

1.4.1 含水率的测定 采用直接干燥法[14]。经测定土豆片的初始含水率约为75.5%,任一时刻土豆片含水率按式(1)、(2)计算:

(1)

(2)

式中:

d.b.——干基含水率,%;

w.b.——湿基含水率,%;

mt——物料干燥过程中的质量,g;

ms——物料中干物质质量,g。

1.4.2 收缩率的测定 土豆片体积测定采用置换法,选用小米为置换介质,小米的粒度控制在0.9~1.1 mm。测定土豆片微波干燥前后的体积,按式(3)计算土豆片收缩率。

(3)

式中:

P——收缩率,%;

V1——收缩后的体积,g/cm3;

V2——收缩前的体积,g/cm3。

1.4.3 色差的测定 用精密色差仪测量干燥前后样品的L*、a*、b*值,L*、a*、b*值分别表示亮度、红绿、黄白的程度。土豆片干燥后以黄色偏白为佳,即L*和b*值越大越好。用△E表示干燥前后的色差值,按式(4)计算:

(4)

式中:

△E——色差值;

1.4.4 复水比的测定 将干燥后的土豆片称重后放入80 ℃的水浴锅中复水30 min, 滤干表面水分, 再用滤纸吸去多余水分后进行称重,按式(5)计算复水比。

(5)

式中:

R——复水比;

mf——复水后土豆片的质量,g;

md——干燥后土豆片的质量,g。

1.4.5 干燥能耗计算 本次研究只考虑微波炉自身的实际输出功率能耗,忽略了微波干燥系统中其他设备以及物料自身的热损失,因此系统产生的能耗按式(6)计算:

(6)

式中:

t——干燥所需时间,s;

P——微波炉的输入功率,W;

E——干燥总能耗,J。

1.4.6 感官评价 由7名未经培训的人(4名男性和3名女性,年龄20~30岁)组成评价小组对产品进行感官评价。评价因素主要包括气味、外观、味道和总体接受程度,所有评分标准都采用10分制,其中9~10分为满意,7~8分为较满意,5~6分为中等,3~4分为偏差,1~2分为不满意。最终取所有人员的平均值作为产品的感官评价得分。

2 结果与分析

2.1 不控温干燥

图2显示了土豆片在固定微波功率下干燥时的内部温度情况。干燥过程可分为预热升温、恒温和快速升温3个阶段。该方案存在的缺陷是第三阶段(快速升温段)的温度迅速上升。干燥后期物料温度的快速上升结果与冉旭等[15]的研究相类似,土豆片干燥时,温度超过80 ℃会严重影响产品的品质,最终质量指标无法接受。在这种模式下,3种功率水平的样品后期温度都达到了80 ℃以上。320 W的物料在临近干燥结束时温度甚至上升到了140 ℃,这必定会对土豆片的组织结构产生严重的损伤。

类似的食品物料在微波干燥中温度的变化情况可以在其他的研究[16-17]中发现,虽然这些研究并没有实时监测物料温度,但高功率的微波水平运行时多数产品品质的下降是由物料内部热量聚集,组织受损导致的。因此,从目前的研究来看,控制微波干燥过程中的物料温度变化对改善微波干燥产品品质具有一定的现实意义。

图2 不同微波功率下物料温度随时间变化曲线

Figure 2 Temperature variation curves of samples with different microwave power levels (n=8)

2.2 固定微波功率控温干燥

为了克服方案一在干燥后期发生的高温问题,采用了温度反馈控制方法对物料内部的温度进行调控,干燥系统仍然输出固定的功率水平,但加上温度反馈程序控制微波炉磁控阀电源的开/关,使物料内部温度稳定在一定范围内。干燥过程中物料内部温度曲线和干基含水率变化曲线见图3、4。预置温度分别为75,65,55 ℃,对应的初始功率水平分别为8,6,4 W/g。用这种方式消除了在干燥末期发生的物料温度突升现象。然而在干燥末期,温度波动较大,控制效果不尽如人意。详细的温度控制偏差见表1。在75 ℃预置温度下干燥的后期,物料的最高温度甚至达到了85 ℃,这可能导致产品焦糊,因此该温度控制方案仍然存在缺陷。

分析原因,温度波动大主要是后期高功率密度导致的,随着干燥的进行,土豆片样品的质量、水分含量和性状都在不断变化,但功率水平保持不变。例如,起初,75 ℃干燥的物料功率密度为8 W/g,但在最后阶段,当质量达到10 g时,物料功率密度为32 W/g。干燥后期物料的高功率密度引起了方案二的大温度波动和方案一的温度突升。因此,在微波干燥过程中,特别是在干燥的后期,需要调整微波功率来降低物料的高功率密度。

图3 固定功率下温度反馈控制物料内部温度变化曲线

Figure 3 Sample’s internal temperature change under fixed power with temperature feedback control (n=8)

Figure 4 Sample’s moisture content (d.b.) change under fixed power with different preset temperature (n=8)

此外,物料在干燥过程中由于水分的大量损失会造成其介电损耗因子的下降,因此物料的微波吸收能力会逐渐降低[18]。如果在干燥过程中始终采用恒定的功率水平,会出现许多不良结果。一方面,吸收功率与输入微波功率的不匹配会造成不必要的微波能量消耗;另一方面,加热腔内未被吸收的电磁波反复振荡很容易形成强驻波,并可能沿波导返回磁控管,造成磁控管损坏[19]。

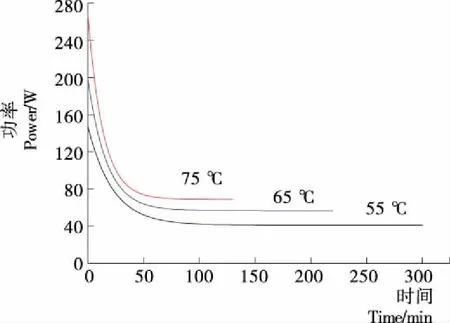

为了研究微波干燥过程中控制物料温度的详细功率要求,可以对程序开/关的频率进行分析。例如,在干燥初期程序可能是15/5的开/关比,干燥中期是10/10的开关比,干燥后期是5/15的开关比。然而,很难理解这些功率变化的开/关记录的频率。为了说明这一点,可以采用递延平均法,对75,65,55 ℃的功率记录分别取每150,240,480 s的平均值用来表示干燥过程中的功率变化,例如,320 W功率水平的系统在150 s内的开关比为120/30,这段时间的实际功率应当为256 W,而非320 W。最终得到的实际功率见图5。由于开/关的平均效应,实际功率低于预设功率水平是可以理解的。

从实际功率水平可以看出,物料微波干燥中温度控制的功率需求可分为2个阶段:功率迅速下降阶段和功率平衡阶段。温度越高,功率下降阶段时间越短,功率下降的速率越快。并且温度越高最后功率平衡阶段的功率需求也越高。为了在实际微波干燥中应用这些数据点,采用Origin 8.0中的指数模型对其进行了曲线拟合(R2>0.90),建立了不同干燥温度下功率与时间的关系:

55 ℃:P=106.133×exp-t/22.007+41.116,

(7)

65 ℃:P=141.802×exp-t/16.671+56.673,

(8)

75 ℃:P=197.550×exp-t/11.178+78.157。

(9)

不同干燥温度下功率与物料含水率之间的关系:

55 ℃:P=0.057×expd.b./0.41+42.23,

(10)

65 ℃:P=4.453×expd.b./0.19+58.05,

(11)

75 ℃:P=1.233×expd.b./0.17+70.86。

(12)

需要注意的是,不同温度的功率选择是基于试验和误差的。例如,75 ℃干燥试验时选择了8 W/g(320 W)的微波功率。如果选择更高的功率,物料温度在干燥后期波动会更大。如果选择过低的功率,在一定的干燥阶段温度不能达到设定的温度,程序会使电源长期处于开启状态,从而提高干燥速度,产品会立即被烤焦产生焦糊味。

2.3 可变微波功率控温干燥

根据方案二得到的功率—时间拟合曲线(图6),结合温度反馈控制,将土豆片分别放在相同设定温度(75,65,55 ℃)下微波干燥。由图5可知,最大功率要求分别为284,215,156 W,而最低功率水平分别为68,52,39 W,功率的最大值和最小值是通过多次试验和误差测试得到的。干燥过程中物料内部记录的温度见图7。由图7可知,在干燥后期物料内部温度波动较小,温度控制的情况优于固定功率反馈温度控制的方案。

虽然上述方法对物料内部温度控制有所改善,但不同样品在干燥过程中由于性能的差异可能会加大功率分布曲线的绘制误差,主要是由不同物料初始含水率以及介电特性不同所决定的。功率与时间的关系并不能最好地反映物料微波干燥过程中的功率要求,因为功率需求主要与样品本身的质量以及水分含量有关,而不是干燥时间。为了进一步提高温度控制的效果,根据物料干燥特性曲线将时间换算成物料的含水率,得到了不同温度下功率与含水率的变化曲线(图8)以及式(10)~(12),即功率与物料含水率的拟合方程。

图6 温度反馈可变功率模型中功率—时间拟合曲线

Figure 6 Power time fitting curve in variable power model with temperature feedback (n=8)

图7 可变功率下物料内部温度随时间的变化

结果发现,干燥过程温度记录类似于图7并且波动更小,温度偏差见表1。由表1可知,基于功率与含水率方程反馈控制的比基于功率与时间方程控制的更小。因此,通过基于功率—含水率方程的反馈温度控制方法可以实现土豆片微波干燥的最佳温度控制。

图8 可变功率下不同温度功率—含水率拟合曲线

Figure 8 Fitting curve of power-moisture content(d.b.)under variable power with different temperature (n=8)

表1 不同干燥方案的温度控制偏差†

† a. 基于功率—时间方程的可变功率温度反馈控制方案;b. 基于功率—含水率方程的可变功率温度反馈控制方案。

2.4 品质分析及能耗计算

不同干燥方案所得到的产品色差指标见表2。

由表2可知,方案一中的高功率水平(320 W)不控温干燥后的产品颜色更黑(L*值更低),产品也有较高的a*值和b*值,表明此方案易使产品炭化,加深物料的红黄度。相比之下,方案一中的低功率水平(160 W)不控温干燥和方案二、三的温度反馈控制干燥后的产品显示出更加良好的颜色质量。此外,方案二和方案三2种控温方式得到的产品品质也不尽相同。在相同温度下,方案三由于温度偏差较小,干燥过程较为平稳,最后得到的色差值也较小,颜色较优。随着物料内部温度升高,干燥后的产品色差值也逐渐减小,这是因为高温下物料的干燥速度较快,长时间的干燥会使物料产生美拉德反应[20],导致物料颜色变深,影响物料感官评价。

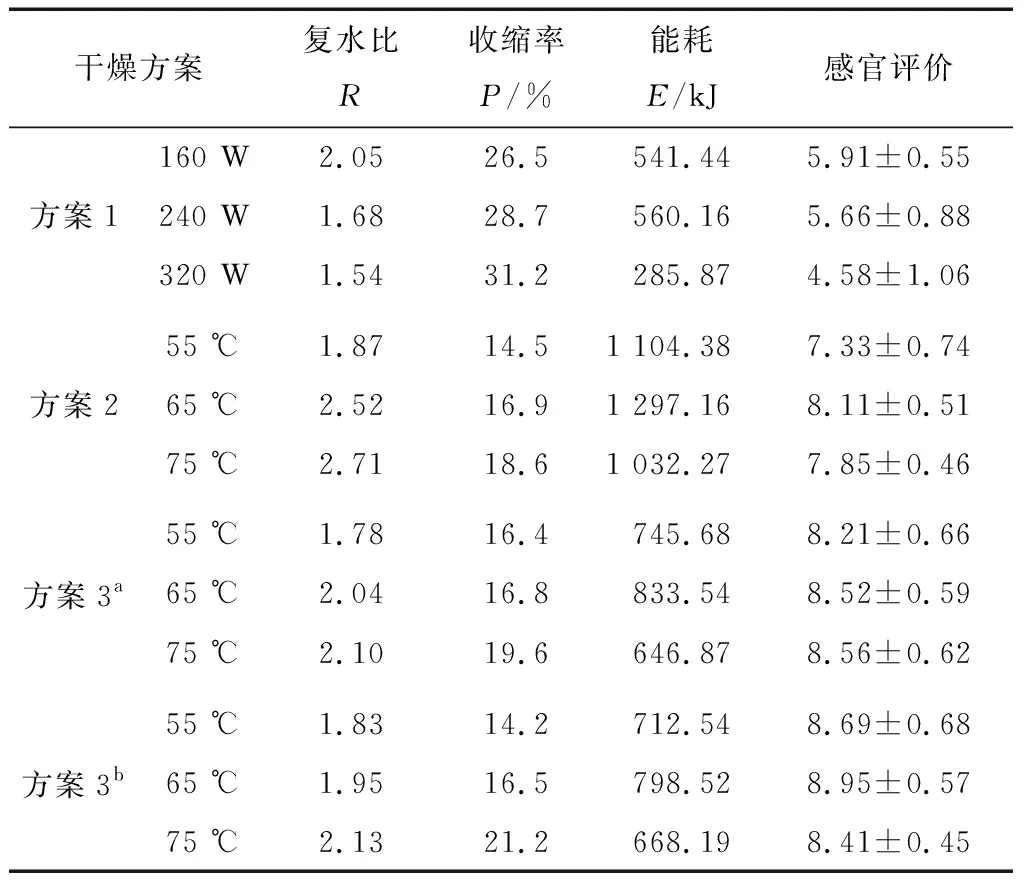

不同干燥方案产品的复水比、收缩率以及系统能耗指标见表3。由表3可知,方案三的产品复水率比方案二小,主要是物料内部温度控制相同时,方案二的耗时明显小于方案三,长时间的干燥使得物料内部结构变得更加紧密,所以物料的吸水性会变差,导致复水率减小[21]。方案一比方案二、三的收缩率大,原因是在没有温度控制的情况下物料水分散失更快,更易发生较大程度的变形。方案三与方案二相比虽然干燥时间略微延长,但是由于干燥过程中功率的降低使得干燥能耗远小于方案二。综合比较并结合感官评分,方案三的温度功率控制方案最适合土豆片的微波干燥。

表2 不同干燥方案产品的颜色指标†

† a. 基于功率—时间方程的可变功率温度反馈控制方案;b. 基于功率—含水率方程的可变功率温度反馈控制方案。

表3 不同干燥方案产品的质量及能耗指标†

Table 3 Quality assessment and energy consumption index of different drying scheme products (n=3)

干燥方案复水比R收缩率P/%能耗E/kJ感官评价160 W2.0526.5541.445.91±0.55方案1240 W1.6828.7560.165.66±0.88320 W1.5431.2285.874.58±1.0655 ℃1.8714.51 104.387.33±0.74方案265 ℃2.5216.91 297.168.11±0.5175 ℃2.7118.61 032.277.85±0.4655 ℃1.7816.4745.688.21±0.66方案3a65 ℃2.0416.8833.548.52±0.5975 ℃2.1019.6646.878.56±0.6255 ℃1.8314.2712.548.69±0.68方案3b65 ℃1.9516.5798.528.95±0.5775 ℃2.1321.2668.198.41±0.45

† a. 基于功率—时间方程的可变功率温度反馈控制方案;b. 基于功率—含水率方程的可变功率温度反馈控制方案。

3 结论

(1) 固定功率无温度控制的土豆片微波干燥会在干燥后期使物料内部温度急速升高,导致产品炭化和产品质量损伤。随着物料含水率的降低,微波干燥过程中功率水平过高容易使热量在物料内部聚集,对产品的复水率、色差产生较大的影响。

(2) 运用递延平均法对微波干燥过程中微波系统的输出功率进行调整有助于物料温度的稳定和控制。基于预定含水率—功率曲线分布的可变微波功率与反馈温度控制相结合的干燥方案可以得到最佳的温度控制效果和产品品质质量。温度与预设温度的偏差为±3 ℃,感官评价的综合得分也最高,达到了8.95。

(3) 物料微波干燥的过程中功率的调整有利于节约微波系统的能耗。与传统的固定功率水平相比,基于预定含水率—功率曲线分布的可变微波功率与反馈温度控制相结合的干燥方案虽然在微波干燥过程中延长了干燥时间,但由于功率水平的降低依旧可以使整个干燥过程节约35%的能耗,这对现代大型农产品微波加工生产提供了良好的参考。

(4) 光纤采集温度只适用于中小型微波炉操作,对于大型的微波加工设备,由于微波加热的不均匀性和装置结构的特殊性仍然难以在干燥过程中解决温度实时检测的问题。并且温度控制方案缺少严格的理论依据,微波功率的加载应该根据物料的某些特性(如介电特性)的变化进行调整,制定更加合理的微波功率加载方案仍需要进一步的研究。