无主栅太阳电池多线串接技术研究

青海黄河上游水电开发有限责任公司光伏产业技术分公司 ■ 张治 卢刚 何凤琴 杨振英 钱俊西安泰力松新材料股份有限公司 ■ 李楠 乔晓龙

0 引言

一般常规太阳电池正面有3条或4条主栅线,通过扁形光伏焊带将电池的正面主栅和相邻电池的背电极串接,从而形成电池串[1]。随着电池串焊技术的发展,近几年,有研究人员从提高组件功率、减小封装损失和降低生产成本的角度出发,逐步优化太阳电池主栅数量,如图1所示。研究人员计算发现,如果主栅是根据数量优化且不受印刷工艺限制,组件功率会随主栅数量的增加和宽度的变小而提高[2]。但若想进一步依靠增加主栅数量来提高组件功率,就必须将主栅“汇流”和“焊接”的功能分开,进而会使用更多、更细的主栅[3]。

图1 太阳电池主栅数量发展历程

有一种设计是使镀层铜丝一端与电池正面的细栅接触,另一端与相邻电池的背面电场连接,以取代常规太阳电池的主栅和焊带,进而将主栅的数量直接增加到两位数。研究将“圆形镀层铜丝直接连接电池细栅汇集电流的同时,实现电池互连,并在电池正面取消传统主栅”的技术称为“无主栅技术”,采用该技术的电池称为“无主栅太阳电池”,所采用的圆形镀层铜丝称为“无主栅焊带”。

无主栅太阳电池在增加电池受光面积的同时,载流子输送至细栅的路径大幅缩短,串联电阻也相应减小,无主栅焊带和细栅均可做的更薄、更细,降低了印刷主栅的银浆耗量,提高组件功率的同时可大幅降低生产成本;且当无主栅太阳电池遇到断栅或隐裂现象时,该区域对整个电池电流收集的影响程度明显降低,对组件最大输出功率的影响会更小,组件性能会更加可靠。因此,无主栅技术作为新兴的光伏组件封装技术,受到组件研发和生产企业的广泛关注和竞相探索。

1 无主栅太阳电池结构模拟设计

有研究显示,细栅和主栅在太阳电池的最大功率点时,两者体电阻导致的电阻功率损耗Prf、Prb分别为:

式中,A、B分别为单个电池的长度和宽度;Jmp、Vmp分别为最大功率点对应的单个电池的电流密度和电压;m为与电极形状有关的因子,当电极各部分线性地逐渐变细时,m=4;当电极各部分宽度均匀时,m=3。ρamf、ρamb分别为电极细栅、主栅金属层的薄层电阻,ρamf=金属体电阻率/细栅厚度,ρamb=金属体电阻率/主栅厚度;S为细栅的线距;WF为副栅的宽度;WB为主栅的半宽[4]。

根据正面电极对太阳电池电学特性的影响分析模型,对不同主栅数量和主栅宽度的电极所对应的电池总功率损失情况进行了理论计算,得到主栅数量、总功率损失及主栅宽度三者间的关系,如图2所示。

由图2可知,在副栅设计及其他边界相同的条件下,随着主栅数量的增加,电池的总功率损失随之降低。

相对于单根主栅宽度为1.5 mm的三主栅太阳电池而言,若使镀层铜丝的最大遮光宽度小于等于三主栅太阳电池的主栅总宽度(4.5 mm),当覆盖在无主栅太阳电池表面的铜丝直径为0.2 mm时,根数应≤22根;当铜丝直径为0.25 mm时,根数应≤18根;当铜丝直径为0.3 mm时,根数应≤15根。因此,综合考虑太阳电池主栅的总宽度、间距、功率损耗和印刷工艺的可实现性后,决定采用电池正面只印刷宽度为40 µm、数量为90根、间距为1.724 mm的副栅及覆有18根直径为0.2 mm的镀层铜丝的设计作为无主栅太阳电池的设计,如图3所示。

图2 太阳电池主栅数量、宽度与总功率损失关系图

图3 156 mm×156 mm单晶硅无主栅太阳电池效果图

1.1 电池正面的遮光方面

无主栅太阳电池的电极图形若采用表1所示方案时,其正面的理论遮光率为4.573%;而在副栅的数量、宽度、间距相同的情况下,三主栅太阳电池的正面理论遮光率为5.137%。覆有18根直径为0.2 mm铜丝的无主栅太阳电池的理论遮光率比三主栅太阳电池的减少了10.98%。

1.2 银浆耗量方面

根据无主栅太阳电池及三主栅太阳电池样片制备过程中的控制数据,无主栅太阳电池第三道丝网印刷工艺后的样片平均湿重为0.07 g;三主栅太阳电池第一道丝网印刷工艺后样片的平均湿重为0.04 g,第三道后平均湿重为0.10 g。相对于三主栅太阳电池,无主栅太阳电池单片银浆使用量降低(0.14–0.07)/0.14=50%。

表1 无主栅电池与三主栅电池电极方案对比

图4 低熔点合金镀层铜丝截面图及其局部放大图

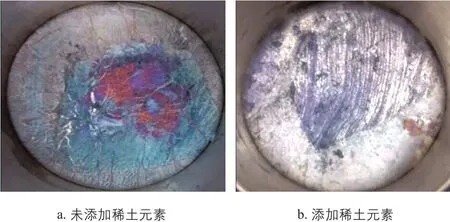

图5 添加稀土元素前后的Sn-Pb-Bi合金的抗氧化性对比

2 无主栅焊带的开发

焊带是光伏组件封装过程中的重要原材料,焊带质量的好坏将直接影响电池表面电流的收集及组件封装损失的多少。对于无主栅太阳电池串焊工艺来说,串焊机只起到定位铜丝,铺设玻璃、EVA、背板等叠层的作用;而焊接过程是在层压工艺中实现,层压温度在150 ℃左右,但锡铅共晶合金的熔点为183 ℃[5],因此,焊接常规有主栅太阳电池的焊带已无法满足无主栅太阳电池的焊接需求,客观上要求开发适合无主栅太阳电池串焊的新产品——无主栅焊带。无主栅焊带的开发主要包括微米级铜丝的拉制、铜丝表面镀层材料的开发、薄膜的选取、镀锡铜丝与薄膜的复合等过程。

通过对比镀有Sn-Pb、Sn-Bi、Sn-Pb-Bi不同合金配方镀层的圆形铜丝电阻率、抗拉强度、延伸率和最大拉力[6-9],发现Sn-Pb-Bi合金镀层铜丝无论在微观形貌、电学性能,还是机械性能方面,均有优异表现,是性能优异的微米级低熔点合金镀层铜丝,如图4所示;在Sn-Pb-Bi合金中添加了适量的稀土元素,增强了合金的铺展性、润湿性,缩短了合金熔程,提高了合金的抗氧化能力,有效降低了合金的低温脆性,如图5所示。Sn-Pb-Bi合金熔点、熔程、铺展性和抗氧化等性能的改善,不但实现了无主栅太阳电池细栅与铜丝完美的电学接触,也减小了封装过程中因高温引起的电池碎裂,为该合金能够应用在太阳电池串接工艺中提供了有利条件。

选取光伏行业内应用广泛的4种有机薄膜,分别为EVA、PES、TPU、TPO,进行透光率测试、交联性测试和粘接强度测试,测试结果如表2所示。由表2可知,TPO薄膜是比较理想的可用于无主栅焊带制作的有机薄膜。将低熔点合金镀层铜丝与TPO有机薄膜复合,可得到熔化温度低于145 ℃的无主栅焊带,如图6所示。

表2 4种有机薄膜的透光率、粘结性对比

图6 无主栅焊带样品图

3 无主栅太阳电池与无主栅焊带之间的匹配性验证

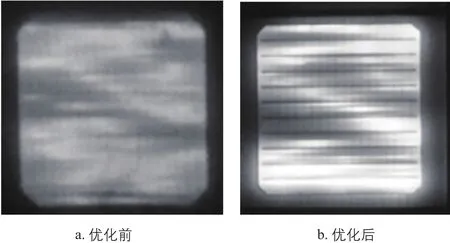

与常规太阳电池封装工艺相比,无主栅太阳电池是使用新型串焊机在100 ℃左右的条件下,将镀层铜丝与有机薄膜经过机械复合后的铜丝复合膜铺设在两片电池的正、背面,实现相邻电池的串接;串接后的电池串经过排布、叠层后,在一定的层压温度和压力下将镀锡铜丝和电池细栅压合在一起,形成欧姆接触。而欧姆接触的紧密程度直接决定着组件封装损失的大小和功率的高低,因此无主栅太阳电池与无主栅焊带之间的匹配性显得尤为重要。电池正面细栅的高宽比、背面电场图形、铜丝镀层厚度,以及铜丝与薄膜的复合效果均能影响欧姆接触的紧密程度。实验主要从电池正面栅线、背电场印刷方案、镀层分布均匀性和复合效果等方面入手进行了改进和优化,优化后的电池正面效果如图7所示。

图7 优化后的无主栅太阳电池正面效果图

实验使用正面只印刷细栅、背面只有铝背场、镀有直径为0.2 mm的Sn-Pb-Bi合金铜丝封装的单片无主栅太阳电池片,印刷方案如图3所示,其EL图像相对较暗,如图8a所示;然后在保持镀层成分和铜丝直径不变的情况下,对无主栅太阳电池印刷方案进行了优化,单片电池片EL图像的亮度明显改善,如图8b所示。

图8 单片无主栅太阳电池片EL图

使用优化后的无主栅太阳电池印刷方案,采用直径为0.2 mm与0.3 mm的镀层铜丝进行单片电池片封装,对比发现,后者的EL图像更亮。

因此,经过多次对比实验发现,采用优化后的电池印刷方案和使用直径为0.3 mm的15根镀层铜丝形成的电学接触效果相对较好,更适合于无主栅太阳电池的串接工艺。

4 无主栅太阳电池串接工艺研究

无主栅太阳电池的结构中,正面只有细栅线、背面只有背电场或分段电极,这决定了其串接工艺无法采用常规的串焊设备、工艺来完成电池串接和组件封装[10]。无主栅太阳电池的串接不仅需要开发新的工艺,而且在原辅材料方面也提出了新的要求。因此,实验过程中,先从2片无主栅太阳电池的串接过程探索出发,研究和开发无主栅太阳电池串接工艺来满足其封装技术需求。

无主栅太阳电池串接工艺主要包括内嵌镀层圆形焊带的有机薄膜与电池的预压过程、2片电池的串接过程和层压过程。具体过程如下:

1)将第1片无主栅太阳电池正面朝上放置在不锈钢载物台上,将复合好的铜丝与薄膜复合膜平铺在第1片电池正面上。将预压装置移放在第1片电池正上方,然后按下加热板下探按钮,并保持一段时间,再松开下探按钮,观察铜丝与无主栅太阳电池细栅焊接情况和薄膜偏移情况,如图9所示。

图9 第1片无主栅太阳电池预压后效果图

2)将第1片无主栅太阳电池背面朝上放置在载物台上,铺好铜丝与薄膜复合膜,进行第2次预压,操作过程同步骤1),只是此次铺设的铜丝与薄膜复合膜长度是步骤1)中复合膜长度的2倍,如图10所示。

图10 第1片无主栅太阳电池第2次预压后效果图

3)再将第2片无主栅太阳电池的正面朝上放置在载物台上,与第1片电池预压后剩下的另一半复合膜铺设在第2片电池正面,进行第3次预压;预压前将2片电池的间距调整到2~3 mm范围内,固定好薄膜位置。

4)将预压好的第1片、第2片电池整体反过来,再将正常大小的铜丝与薄膜复合膜铺设在第2片电池背面,进行第4次预压。经过4次预压后,2片无主栅太阳电池串接完成,形成具有正负极的电池串,如图11所示。

图11 第1片、第2片无主栅太阳电池预压后效果图

每次预压后观察电池细栅和背电场及复合膜的粘结情况,据此再调节预压过程的温度和时间。经过不断的尝试,最终确定预压温度为150±2 ℃,预压时间为10 s。

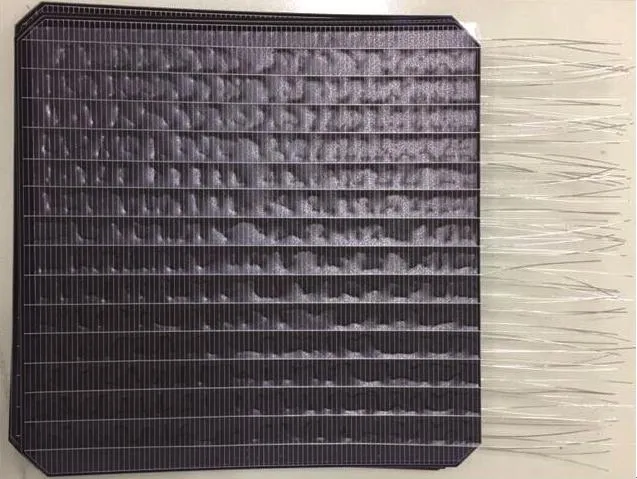

为了验证预压过程中电池与铜丝的电学接触程度,将预压好的2片无主栅太阳电池整体按照常规组件叠层的方法进行排布,并在常规层压工艺条件下进行层压(层压时的工艺参数为:温度为150±5℃,层压压力为900 mbar,层压时间为17 min);然后根据层压后的电池EL图像的明暗程度来判断电池细栅和背电场与铜丝的电学接触程度。2片无主栅太阳电池层压后的EL图像如图12所示。

图12 2片无主栅太阳电池层压后EL图像

由图12可知,观察2片无主栅太阳电池经焊接、层压后的EL图像发现,电池中间较亮,四周微暗,说明电池边缘与铜丝的接触不够紧密,串联电阻仍然较大。在后续的实验过程中对预压设备的下探加热板进行了调整,使得加热板表面平整,与电池表面的温度分布均匀,最终达到了预设的效果。

5 无主栅光伏组件与三主栅光伏组件性能对比

无主栅光伏组件封装过程主要分为铜丝与薄膜复合、相邻电池串接、叠层、层压、组装铝边框和接线盒安装等步骤,与常规太阳电池串焊的主要区别在于增加了铜丝与薄膜的复合过程,且将电池串接和焊接过程分开,串焊机只用来实现铜丝复合膜与电池的定位性接触,而将焊接过程转移到层压工艺中,实现150 ℃左右的低温焊接,减少高温过程对电池的热损伤的同时,电池在焊接后的翘曲问题也得以解决。

为验证无主栅技术在组件封装过程中的先进性,选取同一厂家、同一批次的单晶硅片,经外观检验和电性能分选后,挑选电阻率在1~3 Ω•cm范围内、裸片少子寿命≥1.2 μs的合格硅片备用;在同一电池生产线上,分别生产1200片无主栅太阳电池与1200片三主栅太阳电池(仅丝网印刷网版图形不同),并对外观合格的电池进行I-V测试;将转换效率相同的无主栅太阳电池与三主栅太阳电池分别进行无主栅组件与三主栅太阳组件封装,并对封装后的组件进行EL测试和外观检验,然后对合格组件进行I-V测试。

表3 无主栅组件与三主栅组件电性能对比(平均值)

通过对比组件样品I-V测试数据后发现,无主栅组件平均功率较三主栅组件平均功率高出约7 W。可见无主栅组件在增加正面受光面积、提升功率的同时,因电池电流传导路径密集而使封装损失明显降低。但无主栅组件在光伏电站高温、高寒和强紫外光照射过程中存在铜丝复合膜的耐候性问题,有待进一步通过环境试验验证。

6 结论

高效率、低成本太阳电池及组件的开发是光伏行业亘古不变的主题。随着光伏技术的发展,常规太阳电池通常使用锡铅焊带与电池主栅的压接来传导电流。但使用焊带会增加组件的内部电阻,导致封装过程中的电学损失增大;而且焊带宽度一般与电池主栅宽度一致,电池表面被焊带遮挡的部分无法接收光照,增加了封装过程中的光学损失。因此,使用常规太阳电池正电极设计方案和焊带互连焊接技术制备的光伏组件的封装损失较高,无法彻底发挥太阳电池转换效率高的优势。

无主栅太阳电池多线串接技术的开发,在实现减小电池正面栅线遮光面积、提升电池转换效率与组件功率的同时,由于无主栅焊带基体的主要成份为铜,大幅减少了银浆的使用量,降低了电池和组件的生产成本;且若该技术实现产业化,与常规太阳电池及组件的生产设备具有较好的兼容性,改造成本小。更值得一提的是,无主栅技术可与高效双面电池——PERC、HJT电池技术相结合制备双面双玻组件,应用范围更广、发电量更高、投资收益率更大,因此市场推广潜力巨大。