矿用刮板机中部槽新型耐磨堆焊工艺研究

韩 伟

(霍州煤电集团辛置煤矿, 山西 霍州 031412)

引言

霍煤集团辛置煤矿在生产中常使用16Mn钢板作为刮板输送机中部溜槽中板材质,该类钢板焊接性能好,然而抵抗磨损能力不足,在通过不足100万t煤后几近报废。若能采取适当的措施加强中部溜槽中板抵抗磨损的能力,降低刮板链及煤矸石物料等对中板的磨损程度,尽可能地延长中部溜槽的使用时间,减少维修及更换次数,既降低机械设备的资金投入和生产成本,又能节约设备检修维护时间[1]。

目前,发达的采煤国家主要采用耐磨性能好的合金钢或者不锈钢来作为中部溜槽的材料,同时将中板加宽加厚。鉴于我国装备制造水平及经济实力,使用价格高昂的高合金材料并不现实,想提高中部溜槽的耐磨损性能及通过煤矸石量,切实可行的方法是,在中部槽材质和制造工艺不变的情况下对中板表面采取措施进行强化处理。处理措施有多种,如:对中板表面进行搪瓷处理(该方法不但工艺复杂且容易导致中板变形)、对中板表面进行淬火处理(该方法工艺相对复杂且对增强中板耐磨性帮助较小)、对中板表面进行高分子材料覆盖或者喷涂耐磨合金(无法将中板磨损及腐蚀问题从本质上得到解决)[2]。结合国内外现有技术及研究情况来看,提高刮板输送机中部溜槽耐磨性的关键因素是研究生产出技术上可行且经济上合理的耐磨合金焊条,并提出与之相适应的堆焊技术工艺。

1 中部溜槽耐磨堆焊工艺研究

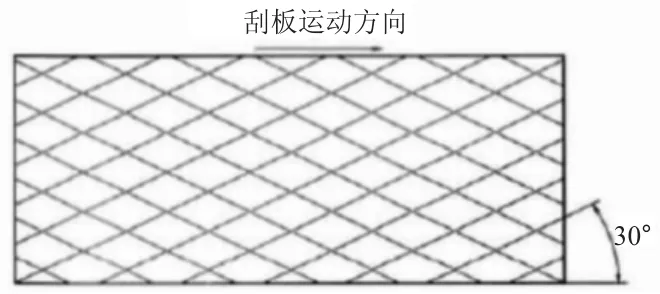

对于中部溜槽中板采用堆焊工艺,不但要有效提高中板的耐磨性能,同时要确保刮板在运转过程中与中板均匀磨损。因此,堆焊部位及焊道的形状的选择最为关键,通过对多种堆焊花纹形状对比试验,得出选用断续菱形花纹焊道效果最好,如图1所示。

图1 断续菱形花纹焊道

如图1所示,耐磨焊道分布均匀,采用单层堆焊工艺,焊道宽 12~20 mm、高 1.5~2.0 mm,焊道方向与刮板运动方向呈30°水平夹角,焊道通过堆焊形成60°、120°菱形花纹,采用该种布置方式可以使刮板链与焊道间产生相对较小的摩擦阻力。焊道间采用间隔堆焊工艺,每条焊道的长度为80~130 mm,处于同一条线上的焊道间的距离为40~50 mm,相邻两条焊道间的距离为100~150 mm。采用菱形花纹布置方式可使中板与刮板和链条间的磨损更加均匀,遗留在焊道间的粉煤灰能够避免刮板与中板发生直接接触,起到了缓冲和抗磨的效果[3]。采用焊道断开的方式有利于减小焊接变形和实现应力释放的效果,同时可以使焊道间的粉煤灰在受到挤压作用时有一个出口,以防止将其压实,实际生产中断续菱形花纹焊道堆焊示意图如图2所示。

如图2所示,刮板输送机溜槽中板耐磨合金用量受到焊道宽度、焊道高度、相邻两条焊道间的距离及同向焊道间的距离影响,在实际生产中,要兼顾耐磨效果和经济成本[4]。通常情况下,中部溜槽的焊条用量为1.0~2.0 kg/m,而在实际生产中,40T型中部溜槽每节使用量为1.7 kg/节,764型中部溜槽每节的使用量为3.3 kg/节。

图2 断续菱形花纹焊道堆焊示意图

2 堆焊耐磨合金的组织结构分析

2.1 堆焊耐磨合金的组成成分分析

在采用堆焊耐磨工艺后,对耐磨合金的组成成分含量进行检测,检测结果如表1所示。

表1 要求合金成分范围及堆焊后合金组成成分含量 %

如表 1 所示,合金组成成分主要有 C、Si、Mn、S、P、Cr、Ti等,除了 Si元素含量(质量分数)为 1.61%与要求范围2.0%~2.8%略有偏差外,其余合金元素成分含量均在要求范围内。为了取样方便,共计堆焊了4层耐磨合金,受到靠近中板的影响,C元素含量有所升高,而在烧损的影响下,Si含量有所降低。

2.2 堆焊耐磨合金组成成分分析

将经过堆焊耐磨处理的合金样品进行抛光处理,同时用4%的硝酸酒精溶液对其清洗,并用显微镜对耐磨合金的组织成分进行观察与分析,由显微镜的观察结果可知,该合金主要由过共晶组织构成,块状硼碳化合物(Cr、Fe)7(C、B)3所占比例较高,该类化合物硬度(HV)可达到1 200~1 800,而针状一次硼碳化合物Fe2B也占有少量比例,该类化合物的硬度(HV)为1 200~1 700[5]。该堆焊耐磨合金的主要组成成分为硬度高的块状硼碳化合物,因此在现场应用中具有硬度高、韧性好的特点。

3 现场工业性试验

霍州煤电集团通过采用断续菱形花纹焊道工艺对部分刮板输送机中部溜槽中板进行了耐磨处理,并在辛置矿井下进行了工业性试验。通过对堆焊成分实验室检测分析和现场试验效果对比分析可知,采用该耐磨堆焊工艺后,通过较低的成本投入可使溜槽使用时间增加一倍以上,中部溜槽中板堆焊层表面的硬度可达到HRC62,堆焊的合金层耐磨性是原热轧16Mn钢板的3~4倍,堆焊条生产成本仅为27~33 元 /kg,市场零售价为 40~60 元 /kg。

4 经济效益分析

辛置矿综采工作面现使用SGZ800/1500型刮板输送机,其中部溜槽每节的采购价格为3.5万元,综采工作面长度取260 m,需要安装172节中部溜槽,则一个工作面刮板输送机中部溜槽采购需花费602万元。通常溜槽在通过100万t煤后就需要进行更换。通过对中部溜槽中板堆焊断续菱形花纹焊道,可使中板强度大大提高,更换前的过煤量可达到200万t以上。对中板进行耐磨合金强化的成本:每节中部溜槽需要耐磨焊条5 kg,焊条采购价格按60元/kg计算,现场堆焊施工费用按材料费用的3倍计算,考虑税费等因素,综合计算每节中部溜槽改造成本为1 807元,对一个工作面进行上述改造的成本为31万元,可节约资金571万元,经济效益明显。