煤矿斗轮挖掘机斗轮轴断裂的原因分析及仿真研究

张林军

(山西宏厦第一建设有限责任公司, 山西 阳泉 045000)

引言

斗轮轴是斗轮挖掘机重要的构成要素。其功能是将斗轮和传动装置永久连接。挖掘机构的各个元件状态经常改变,而且在很大程度上不可预知,这些元件包括轮子、轴、轴承、变速器、离合器和发动机。因此要求轴由合金钢制成并予以适当的热处理,从而使其具备一个合适的细粒材料结构,以便对操作的变化条件具有足够的抵抗力[1]。

1 煤矿斗轮挖掘机工作条件及常见轴损坏问题

露天采矿机械的耐久性是通过适用的规范来确定的,而这些规范往往未考虑承重结构的元件的动态和振动现象。另外,由于轮式挖掘机具有较高的挖掘能力,铲斗轮轴较高的输出扭矩及动态特性可能导致轴疲劳失效。在某煤矿中,挖掘机斗轮的动力传动系统发生故障往往是由斗轮轴断裂造成的。

露天开采机器通常被应用在岩石难以开挖的地区,挖掘过程中带有轴的斗轮在严重的应变下运行,容易发生故障。在操作过程中,铲斗跨越坚硬的挖掘区域,导致往复运动,并且需要轮子在更差的条件下工作和生产。这种增加的负载必须通过铲斗之间的连接来传输车轮和轴,主要通过焊接连接。轴的基础材料以及轴和轮盘之间的焊缝受到的应力超出预期得多。在这种连接中使用的焊接方法(大的焊缝,可能的高热梯度)是难以控制,并且不规范,可能会导致整体框架骨折,通常将带有摆动杆和斗轮的行星齿轮装在轴上。如某煤矿轴损伤包括落在R10 mm半径内的裂缝,其中直径从Φ470 mm变为Φ500 mm,并且轴从驱动传动装置侧连接到斗轮盘上[2]。

夹紧连接是将扭矩直接连接在部件,通过行星齿轮箱和斗轮轴之间传递。机器操作和修理时,因为拆卸KWK1 200 M挖掘机的变速箱时存在困难,必须将行星架与斗轮轴断开。钳连接缺点是在行星齿轮架的管状部件的夹紧表面上形成接合点的结合趋势,这使得斗轮轴难以拆卸。

2 基于有限元方法计算轴的抵抗力

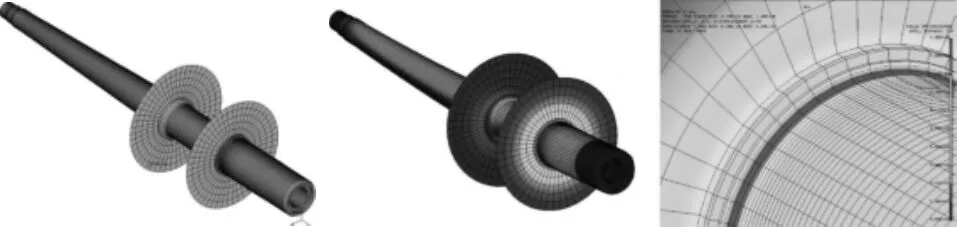

为了确定轴断裂的原因,使用有限元公式法计算斗轮轴的阻力。根据技术数据建立了轴的几何模型和严谨的模型文档,如图1所示。斗轮盘与轴焊接在一起,磁盘和轴应该在所有极限载荷下焊接区域中的应力不超过最大水平的结合。

图1 轴的几何模型和严谨的模型文档

来自斗轮传动系统的力矩通过两个端盖从轴上传递。距离最近的端帽传输60%~70%的扭矩。轴疲劳断裂的起点出现在焊接接头处。最重要的应力出现在法兰和螺栓之间锥形外壳和法兰与端盖之间,如图1所示。

来自实验研究和数值计算的结果被用来评估应力的大小(在机器运行期间的裂缝面积)。使用测量点处获得的应力位移序列,对数值模型进行缩放并获得损坏的轴区域中的相应序列。轴支撑在两个轴承,相距4 600 mm。动力通过固定在轴上的齿轮传递。对转矩的响应通过扭矩梁被输送到斗轮轴承中。数值模型包含两个定义的系统负载分别是轴扭转和轴弯曲。扭转时,200 kN的圆周挖掘力施加在轴模型上。轴弯曲是由驱动系统和挖掘系统的重量而造成的。在断裂区域观察到根据Huber-Mises弯曲假设的应力最大值并且在先前指示的直径位置处的R10 mm半径从Φ470 mm变为Φ500 mm,σsh=78.4 MPa(图 2-1)。由系统重量引起的弯曲,根据Huber-Mises假设的最大应力值在相同的断裂面积观察到 σGh=32.7 MPa(图 2-2)[3]。

图2 轴的重量弯曲系统应力云图

对两种类型的荷载进行FEM抗力分析,显示了拐角处最大应力的位置靠近斗轮端盖和主轴承安装区域,以及切口的边缘主轴承,单侧轴扭转是最重的负载。总负载包括两者轴的扭转和弯曲,最大应力为σGhmax=135 MPa。在轮轴跨度的中间,最大应力是σGhmax=66 MPa。这些负载是正常操作的结果。单边的疲劳极限扭矩为340 MPa,暴露于所述条件区域的安全系数为2.5。轴经过几年的操作后断裂,并且在初步检查后发现断裂具有疲劳断裂的痕迹。FALANCS计算机系统用于疲劳计算。使用应力记录并考虑疲劳评估轴耐久性是一个高周期分类。Haibach疲劳假设被应用循环计算,名义荷载的数值计算结果是按照正常运行的过载系数变化序列和使用超常挖掘力的运行来进行缩放的。

轴由25CrMo4钢制成,用PN-EN 10083-1标准25HMT等级符合PN-89/H-84030标准用于增韧和表面硬化。材料的数学模型用SN曲线描述。该分析提供了用于计算的每个载荷序列的疲劳损伤参数。伤害使用的是Miner线性损伤法则。根据疲劳失效的数值确定轴是否在有限或无限疲劳强度范围内工作。在超常规力挖掘时,轴所承担的强度更高,疲劳强度约为正常操作的四分之一。这种情况下的疲劳失效轮廓直径从Φ470~Φ500变化的R10半径断裂区域内观察到。

疲劳断裂位于轴的周围在连接轴和法兰的焊缝中。许多疲劳断裂的存在是暴露在轴上的特征扭矩和弯矩。立即断裂区域表现为塑性和脆性断裂的特征。疲劳断裂最可能发生在离法兰轴线70~80 mm的轴以及焊接轴和法兰的焊接处。导致疲劳断裂的原因主要是由于非金属夹杂物被轧制而可能低于轴表面而产生的。第一个裂纹也可能出现在焊接区域,同时也是高应力区域,并传播到渣包裹带。当发生断裂时,夹杂物发生碎裂,表面无法看到。在距离法兰轴线70~80 mm的断裂区域,观察到炉渣材料的存在,这种大的非金属夹渣表明斗轮轴没有经过正确的锻造[4]。

3 结论

1)斗轮挖掘机中斗轮轴断裂采用数值计算方法来进行判断,根据运行数据评估机器元件的耐用性,计算结果被用作评估使用有限元轴的疲劳寿命的基础方法(FEM)。

2)对传动轴的实际运行数据进行分析,分析表明,斗轮无限制地运转强度,疲劳失效接近于零。但是,引起了超常规的挖掘力量斗轮轴在有限的疲劳强度下运行。

3)假设挖掘机长时间在这种条件下运行,断裂面积与实际断裂面积相对应。