大机组高压电机轴瓦烧毁分析与改进

, , ,

(中国石油 克拉玛依石化有限责任公司, 新疆 克拉玛依 834000)

某石化公司120万t/a柴油加氢改质装置由中国石化工程建设公司北京设计院设计,中油第七建筑公司承建,于2011-04开始建设,2011-11交付使用。120万t/a柴油加氢改质装置以公司焦化装置柴油、催化柴油、I套蒸馏柴油和部分抽出油为原料,生产出低硫及高十六烷值的优质柴油、航空煤油、重石脑油以及轻石脑油,从而使全厂的调和柴油达到欧Ⅲ标准,同时副产液化气及燃料气等。

1 2台往复式新氢压缩机简介

2台往复式新氢压缩机型号均为D-34.66/19-132(J3D100E),结构形式为3列对置平衡固定式水冷机组,采用3列3级压缩,1~3级的吸气压力分别为1.98 MPa、3.94 MPa、7.42 MPa,1~3级的排气压力分别为4.06 MPa、7.65 MPa、13.20 MPa,工作介质为氢气,排气量(标准状况下)3.4万 m3/h。

2 高压电机故障概况及分析

2.1 故障概况

2014-11~2015-04,K-3101/B压缩机高压电机发生了5次轴瓦烧毁事故,统计见表1。

表1 新氢压缩机K-3101/B高压电机轴瓦故障及维修统计

2.2 故障过程及处理

以2015-04电机轴瓦烧毁为例进行分析。

2015-04-13 T16:50,新氢压缩机K-3101/A切换至K-3101/B时,在T02:00左右K-3101/B压缩机电机轴承温度升高至65 ℃,T03:35 电机轴承温度开始快速上升,T03:37该点温度80 ℃高报报警,T03:38此点温度高于联锁值85 ℃,新氢压缩机联锁停机,造成新氢中断,装置出现波动。停机后,对K-3101/B压缩机电机轴瓦进行检查,发现底部轴瓦烧损,巴氏合金脱落,润滑油发黑,电机轴上有轻微坑点。

2.2.1第1次轴瓦检查修复

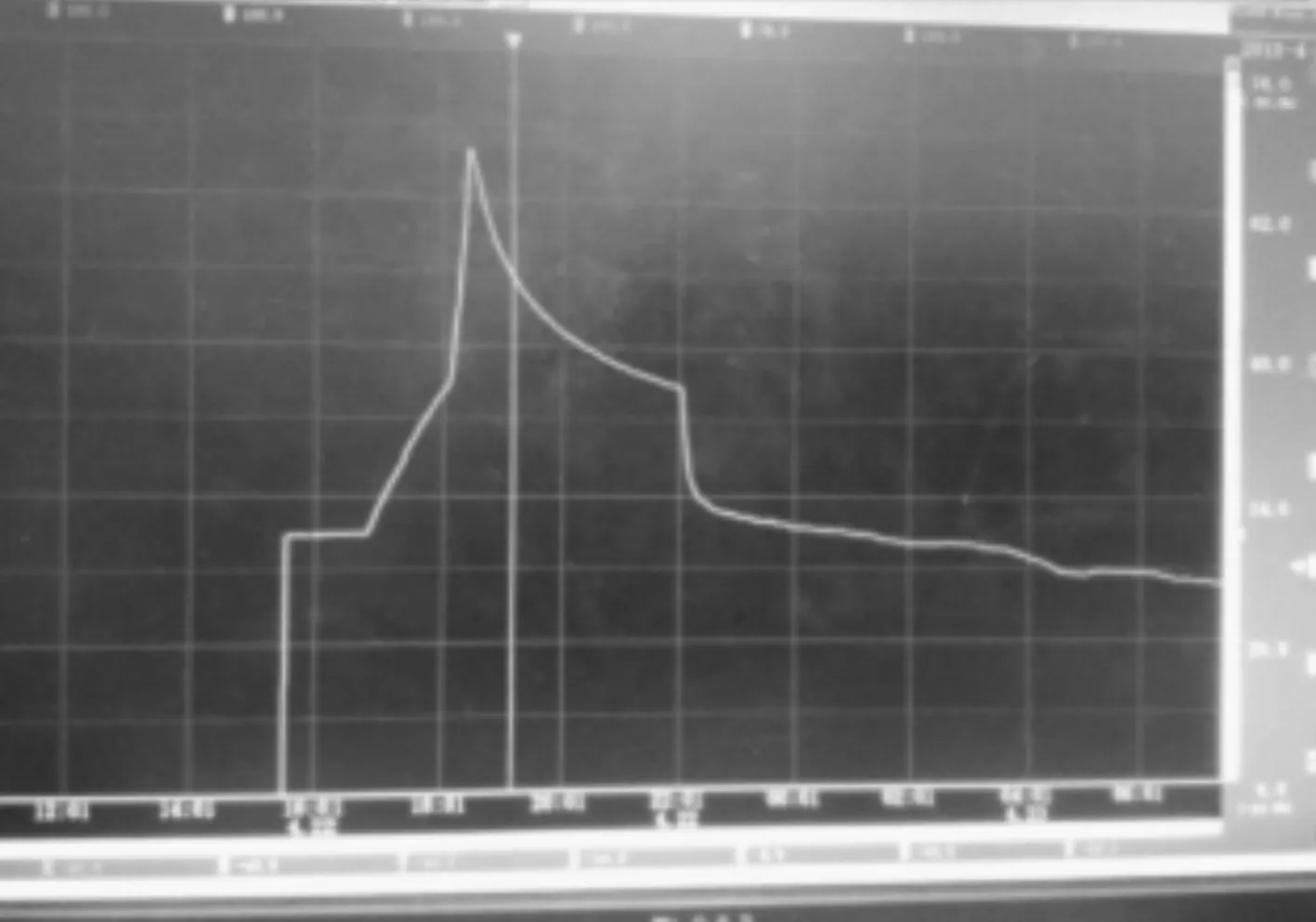

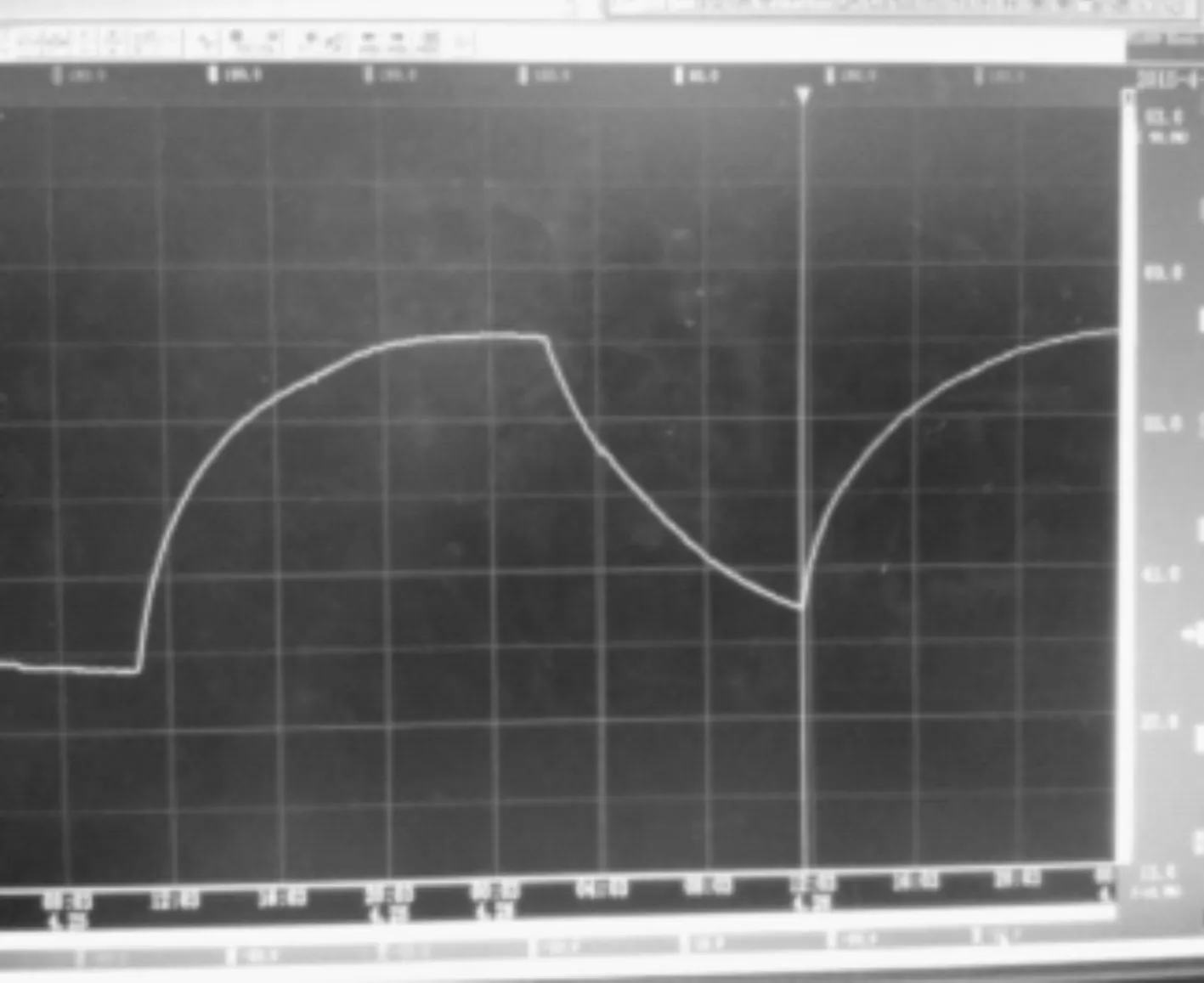

2015-04-14~04-17,对烧毁轴瓦进行检查并进行了维修刮研。①拆飞轮对中,复查磁力线中心,检查结果正常。②清理前轴瓦轴承箱,更换轴承箱内润滑油。③维修完毕后,2015-04-20对K-3101/B压缩机电机空负荷试运2 h后100%负荷试运,运行3 h后K-3101/B压缩机电机前端轴瓦温度高联锁停机,联锁停机温度变化趋势见图1。

图1 第1次试机过程轴瓦温度变化趋势

2.2.2第2次轴瓦检查修复

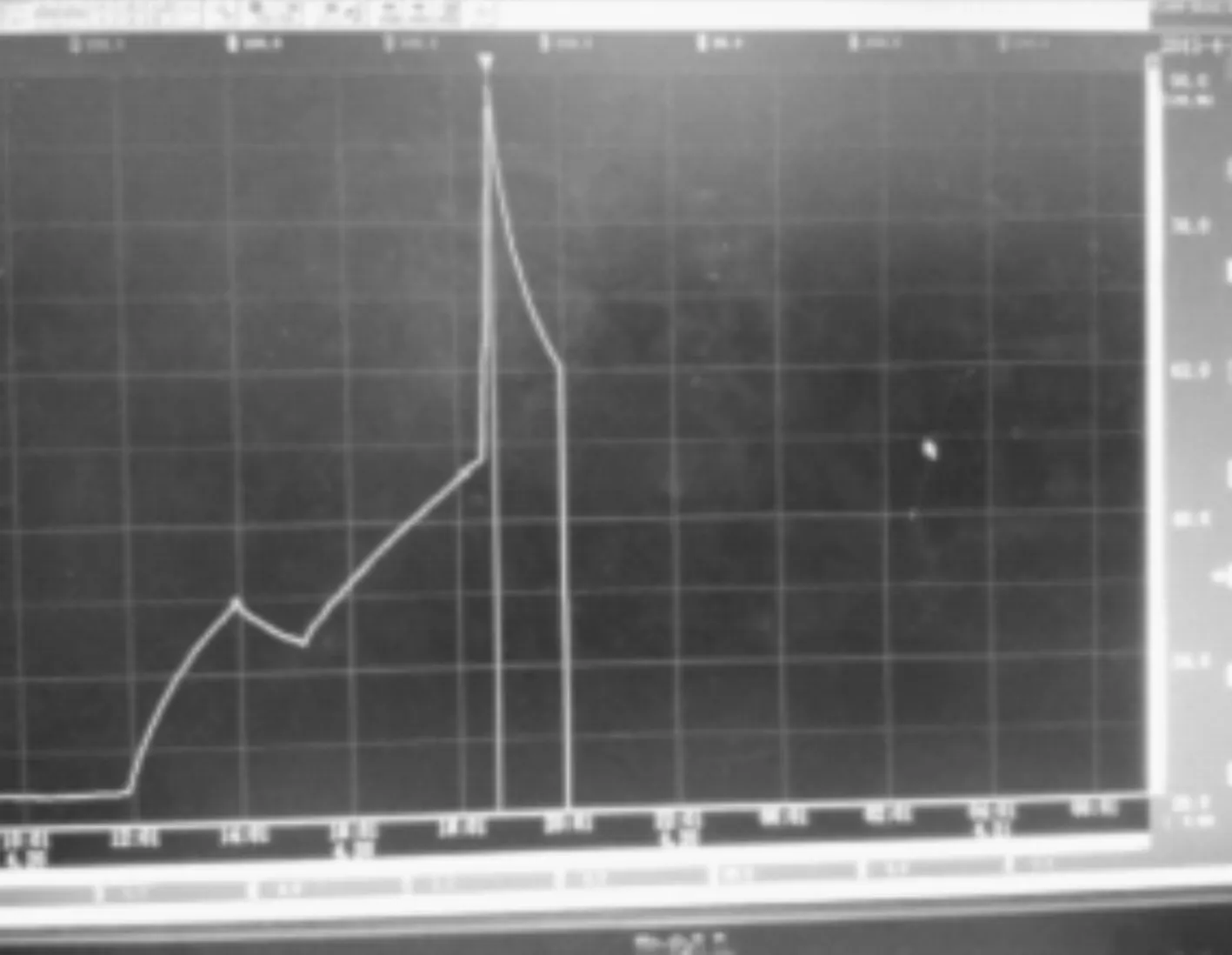

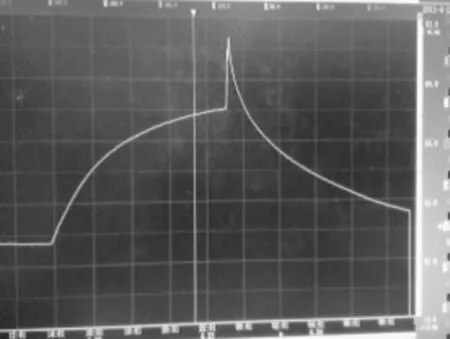

2015-04-20~04-22,对烧损的主电机前轴瓦进行了维修刮研并且清理前轴瓦轴承箱,同时将轴承箱内润滑油更换为L-DAB68号空气压缩机用油(油中添加适量抗磨剂)。维修完毕之后,2015-04-22再次试机,K-3101/B电机负荷100%,试运2 h之后电机前端轴瓦温度陡增(图2),随即紧急切换压缩机机组。

其实这种说法并没有错,人生在世,谁还没有些手段伎俩。钱是个好东西,没有人会拒绝。如果谁说不喜欢钱,从内心鄙视钱,那么,其他人大可以跑到警察局报警立案,告他虚伪,玷污了广大人民纯洁的心灵。爱钱,才是纯洁的。

图2 第2次试机过程轴瓦温度变化趋势

2.2.3第3次轴瓦检查修复

2015-04-22拆检K-3101/B压缩机电机前端轴瓦进行刮瓦修复,将前、后轴承箱内润滑油更换为L-DAB68号空气压缩机用油(油中添加适量抗磨剂)。维修完毕后,2015-04-23对K-3101/B压缩机电机空负荷试运,11 h后电机前端轴瓦温度陡增(图3),紧急切换机组。

图3 第3次试机过程轴瓦温度变化趋势

2.2.4第4次更换新轴瓦

2015-04-24,将该前轴瓦更换为新轴瓦,并对新轴瓦油舌部位进行刮研。更换完毕后,2015-04-25对K-3101/B压缩机电机空负荷试运15 h,该点温度稳定后停机,为带负荷开机做准备。2015-04-26,在K3101/B压缩机负荷100%、K3101/A压缩机负荷60%的情况下试运24 h后,切换到B机,轴瓦温度运行正常,温度稳定趋势见图4。

图4 第4次试机过程轴瓦温度变化趋势

2.3 故障原因分析[2-8]

K-3101/A、B压缩机的电机启机过程中,启动时由于转速较低在转轴与轴瓦之间无法形成有效的油膜,导致刚启机时转轴与轴瓦表面干摩擦将瓦面研伤。随着时间的推移,这种损伤逐渐扩大,导致轴瓦温度逐渐升高。当轴瓦表面研伤到一定程度时,轴瓦温度突然上升至联锁停机温度,机组联锁停机,轴瓦表面烧损,巴氏合金损坏。

电机轴瓦设计负荷承载余量太小,抗负荷波动能力差,机组本身负荷较大。

轴瓦与轴的设计接触面偏小,轴瓦局部承载力过大,加之轴瓦材质偏软,负荷稍微波动轴瓦就易磨损超温。

3 技术创新改造方案[9-12]

分析并确认轴瓦烧毁机理后,围绕如何在启机前低转速时能够在轴瓦和转轴之间尽可能形成油膜的原理对轴瓦展开改造。

3.1 第1次改造方案

在轴瓦甩油环上间隔均匀的距离开一些带凹面的小孔(小孔深度不能穿透甩油环壁厚),以便可以储存定量的润滑油。使其在运转时能尽可能多地将油池里的润滑油和小孔内储存的润滑油带入轴瓦底部形成油膜,同时要求每次启机前机组盘车不少于3圈,盘车的同时打开电机轴瓦视窗往甩油环上人工浇油,确保甩油环上的油在启机前能被带入轴瓦底部。

此次改进方案临时解决了轴瓦烧毁的问题,确保机组可以正常运行,但每次开机前均需要进行人工长时间的盘车和打开轴瓦视窗人工往甩油环上浇油,且浇油次数多了轴承箱内油位容易过高,又需要放油操作,给现场操作人员带来很大的劳动强度,不适合长期使用。为此,迫切需要研发一种更具可操作性、简单方便高效的技术改进代替方案。

K-3101/A、B压缩机组高压电机按此次技术改造方案运行1 a后,采用一种高压顶油装置的技术创新方案代替了该方案,有效地解决了这一难题。

3.2 第2次改造方案

3.2.1设置一种高压顶油装置

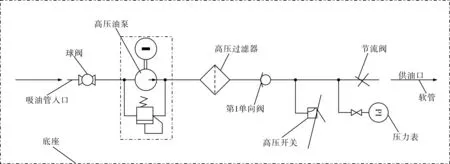

高压顶油装置由吸油管、供油管、高压油泵、高压过滤器及节流阀组成,吸油管与供油管之间顺序连接有高压油泵、高压过滤器以及节流阀,供油管的供油末端连接有软管,结构示图见图5。

图5 高压顶油装置结构示图

高压顶油装置启用:在电机启机前,开启本高压顶油装置系统,电机盘车,启动电机,电机达到额定转速后10 min关闭高压顶油系统。采用此技术创新改造后,操作人员开机前只需要在现场启停一次高压顶油装置即可代替前期技术改造方案的人工拆轴瓦视窗、人工浇油和人工放油操作,非常简单方便高效[13-15]。

3.2.2原轴瓦设计改进

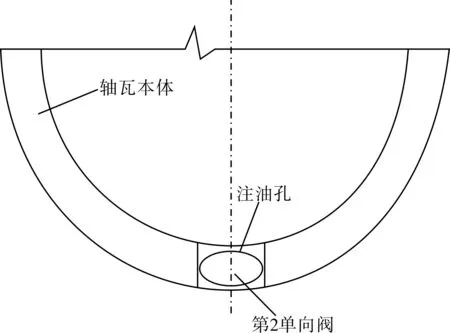

为了能够顺利地实施技术创新改造,对原轴瓦进行了技术改造,见图6。

图6 轴瓦改进结构示图

在原轴瓦本体底部开设一注油孔,并且在注油孔里安装1个第2单向阀。通过在轴瓦本体上设置注油孔,将高压顶油装置的软管与注油孔配合设置,开启高压顶油装置之后可以将油输送至注油孔处。由于油具有高压,高压油能从轴颈下方的轴瓦送入,将轴颈浮起0.06 mm以上并且形成2.5~3.5 MPa油膜压力并使轴颈与轴瓦之间强制形成一定厚度的油膜,解决转子最初转动时轴颈与轴瓦无法形成油膜、造成轴瓦烧毁的问题,消除了转子与轴瓦的干摩擦。注油孔内的第2单向阀可以防止轴瓦本体底部内的油从注油孔中泄出,确保高压油泵停用后轴瓦依靠自身甩油环也能形成有效的油膜。

4 结语

对K-3101/A、B机组采用文中两项技术实施改造后,有效地保护了大功率高压电机滑动轴承,保证了电机在启动与停机过程中不被干研烧毁,高压油能够从轴承的下瓦底部送入,将转轴浮起0.06 mm以上,且形成2.5~3.5 MPa油膜压力并使轴颈与轴瓦之间强制形成一定厚度的油膜,解决了转子最初转动时轴颈与轴瓦无法形成油膜、造成轴瓦烧毁的问题,消除了轴劲与轴瓦的干摩擦,从本质上保护了轴瓦。

此项改造技术已经于2017-10-23申请了专利,并且在我公司大功率高压电机上首次创新应用,成功解决了3 150 kW、6 000 V的高压大电机轴瓦频繁烧毁的问题。改造之后的大机组高压电机已经连续安稳运行8 000 h无类似事故出现,其经验可为同行业处理类似大功率高压电机轴瓦问题提供借鉴和参考。