熔喷用共混弹性聚合物切片性能分析

3M中国有限公司,上海 200233

熔喷工艺是非织造加工微米级超细纤维最有效的一种方式,其利用高速热空气快速牵伸熔体实现瞬间细化,所得纤维直径通常在2~6 μm[1]。凡是能高温熔融、低温固化的热塑性聚合物切片,均可用作熔喷工艺的原料,如聚丙烯切片就是熔喷工艺应用最多的一种原料。除此之外,常用的聚合物原料还有聚酯、聚酰胺、聚乙烯、聚四氟乙烯、聚苯乙烯、聚对苯二甲酸丁二醇酯、乙烯-醋酸乙烯酯共聚物及聚氨酯等切片。

弹性切片为小众化的树脂,近年来有较好的应用。熟知的弹性切片有BASF公司的聚氨酯弹性切片、Exxonmobil公司的Vistamaxx®聚烯烃类弹性切片、TICONA公司的聚对苯二甲酸丁二醇酯切片及巴陵石化的SEBS共混弹性聚合物切片等。

对弹性切片的加工有很多种技术,如薄膜挤出技术、聚合物直接成网技术及淋膜复合加工技术等。其中,薄膜挤出技术将弹性切片通过挤出、吹塑等方法加工成具有一定弹性的片状材料;聚合物直接成网技术则利用弹性切片熔融直接纺丝成网;淋膜复合加工技术采用诸如化学黏合等方法实现非织造布和弹性膜之间的复合。

本文利用聚合物直接成网技术加工国产共混弹性聚合物(Blended Elastomer Polymer,简称BEP)切片,研究BEP切片的熔融流动指数、流变性能、非牛顿指数、黏流活化能对熔喷工艺的影响,比较BEP切片及其熔喷非织造布的结晶度,以期能更好地优化熔喷非织造布加工工艺,指导生产。

1 BEP切片性能分析

1.1 熔融流动指数

在实际生产中,通常使用熔融流动指数表征树脂或切片的熔融流动性能。熔融流动指数的获取采用杜邦公司的聚合物测试方法,后该方法被美国测量标准协会(ASTM)采纳并制定成通用的测试标准。其测试原理:树脂或切片在规定的时间内(通常约10 min)、在特定的温度或压力条件下(树脂或切片的材料不同,则测试条件略有不同)完全熔化成熔体后,经过直径为2.095 mm的圆管流出的聚合物质量(g)即为熔融流动指数。熔融流动指数越大,则表明该树脂或切片的流动性能越好,熔喷可加工性越强,反之则相反。

本文采用上海共诚聚合新材料科技有限公司提供的两种BEP切片,其熔融流动指数归纳于表1。

表1 两种BEP切片的熔融流动指数

1.2 流变性能

流变学是研究材料流动与形变的一门科学[2]。切片熔融流变性能是衡量切片在熔喷工艺加工过程中熔体质量和稳定程度的一项指标。

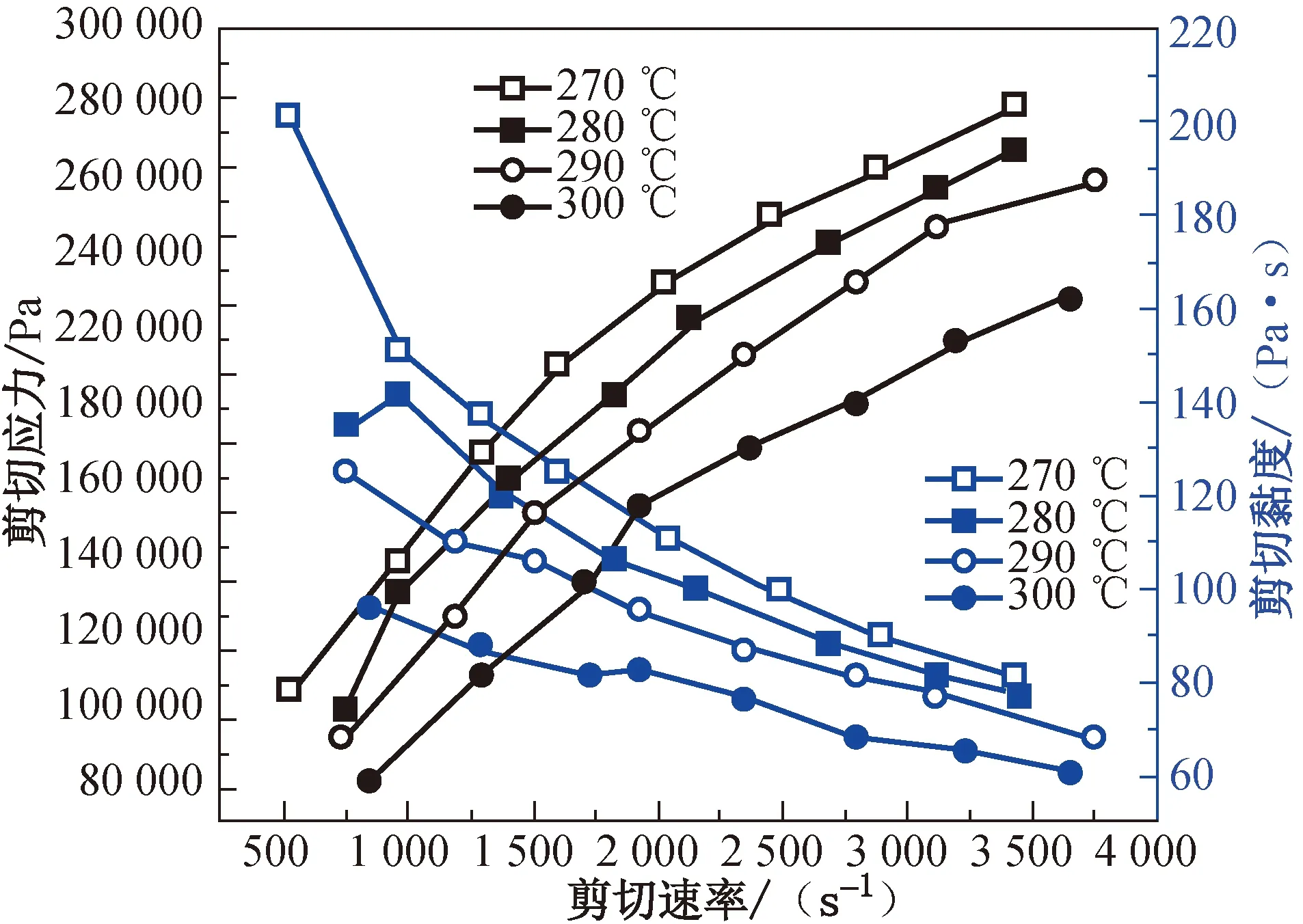

图1和图2分别反映了BEP1熔体和BEP2熔体在不同温度、不同剪切速率时对应的剪切应力和剪切黏度,可以发现:

(1) 当BEP1熔体和BEP2熔体处于高剪切速率时,不同温度条件下的剪切黏度偏差小;当BEP1熔体和BEP2熔体处于低剪切速率时,不同温度条件下的剪切黏度偏差较大。

图1 BEP1熔体的剪切速率与剪切应力、剪切黏度的关系

图2 BEP2熔体的剪切速率与剪切应力、剪切黏度的关系

(2) BEP1熔体和BEP2熔体的剪切应力变化相对稳定,且高温下的剪切应力小于低温下的剪切应力。

(3) BEP1熔体和BEP2熔体属典型的切力变稀流体,且剪切黏度在低剪切速率时高、在高剪切速率时下降很快。这是由分子结构变化所致,高剪切速率下,大分子链远离平衡态沿熔体流动方向取向,大分子链解纠缠,宏观上表现为BEP1熔体和BEP2熔体的黏度急剧降低。

由此可知:尽管BEP熔体的流动性不好、零剪切黏度高,但仍然可以通过提高剪切速率来降低剪切黏度,使其能顺利进行熔喷工艺加工。此外,温度的提升也有助于BEP熔体剪切黏度的下降。

1.3 非牛顿指数

非牛顿指数或称材料的流动指数,其与切片的熔喷可加工性存在一定的关联。非牛顿指数与温度、相对分子质量、分子结构、分子链间相互作用力及切变速率等有直接关系。非牛顿流体的剪切黏度和剪切速率的关系是非线性的。一般利用幂律公式描述剪切应力和剪切速率间的关系:

σ=K×γn

(1)

式中:σ为剪切应力;γ为剪切速率;K为温度常数;n为非牛顿指数。

两边取对数:

lnσ=nlnγ+ln K

(2)

对lnσ与lnγ进行回归拟合,所得曲线的斜率即为n。

图3和图4反映了BEP1熔体和BEP2熔体的剪切速率和剪切应力取对数后的关系,可以看出:剪切速率与剪切应力取对数后具有较好的回归拟合,且呈一元线性关系。

图3 不同温度下ln σ和ln γ的回归拟合(BEP1熔体)

图4 不同温度下ln σ和ln γ的回归拟合(BEP2熔体)

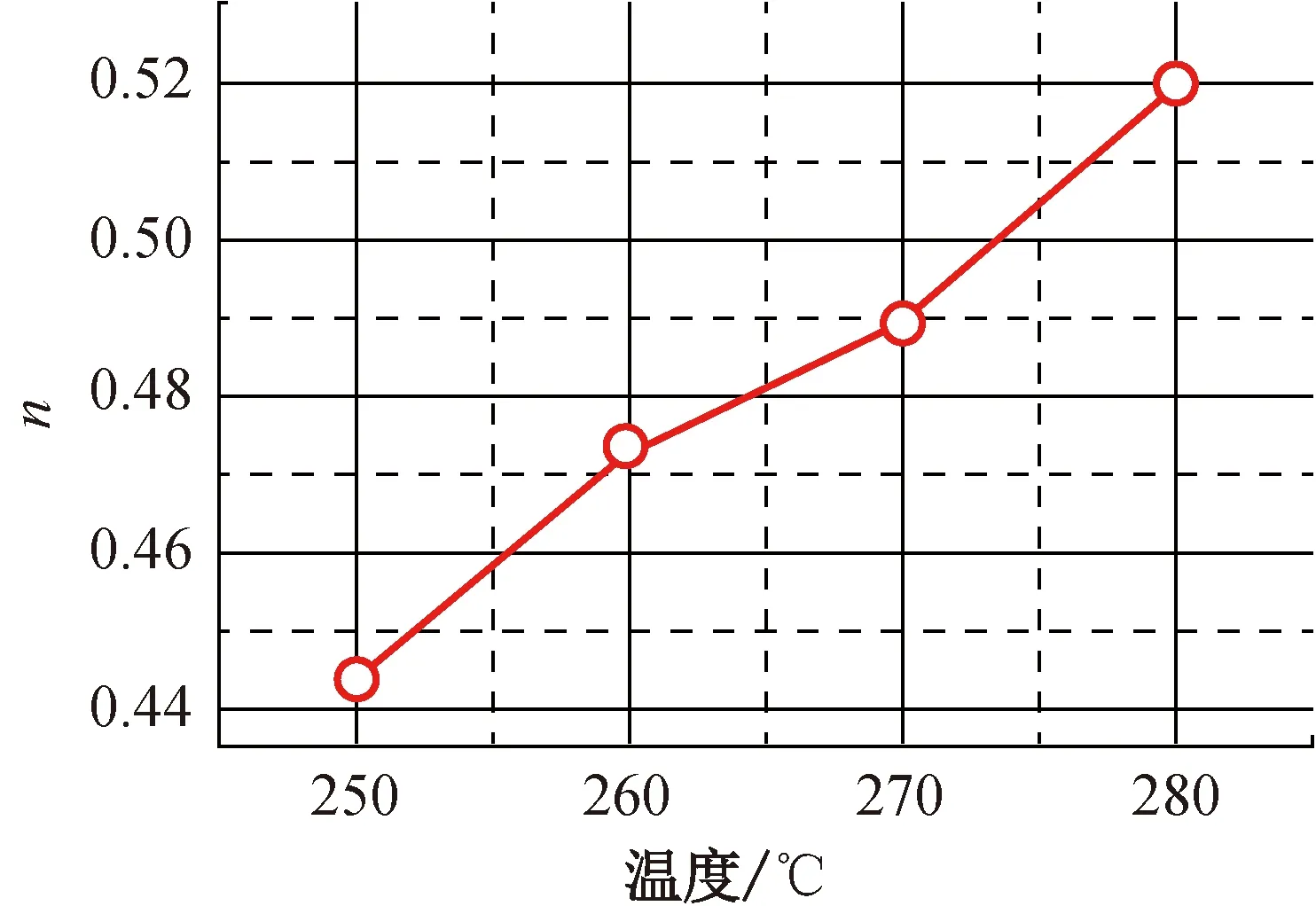

当n<1时,熔体为切力变稀的非牛顿流体;当n=1时,熔体为牛顿流体。n值越小,则预示着熔体随剪切速率的升高而剪切黏度降幅较大。图5和图6所示为不同温度条件下BEP1熔体和BEP2熔体的非牛顿指数,可以看出:BEP1熔体的n值随着温度的升高而增加,尤其在270~280 ℃,n值增速快,说明该温度范围对熔体的流动性影响较大,温度的升高对熔体的流动性改善效果显著;BEP2熔体的n值变化趋势与BEP1熔体一致,即温度的升高有利于熔体流动性能的改善,不同的是BEP2熔体的n值增速较快的温度集中在290~300 ℃。因此,在实际熔喷工艺加工过程中,应充分考虑不同温度区域各熔体的特点,合理选择熔喷加工的温度。

图5 不同温度下BEP1熔体的非牛顿指数

图6 不同温度下BEP2熔体的非牛顿指数

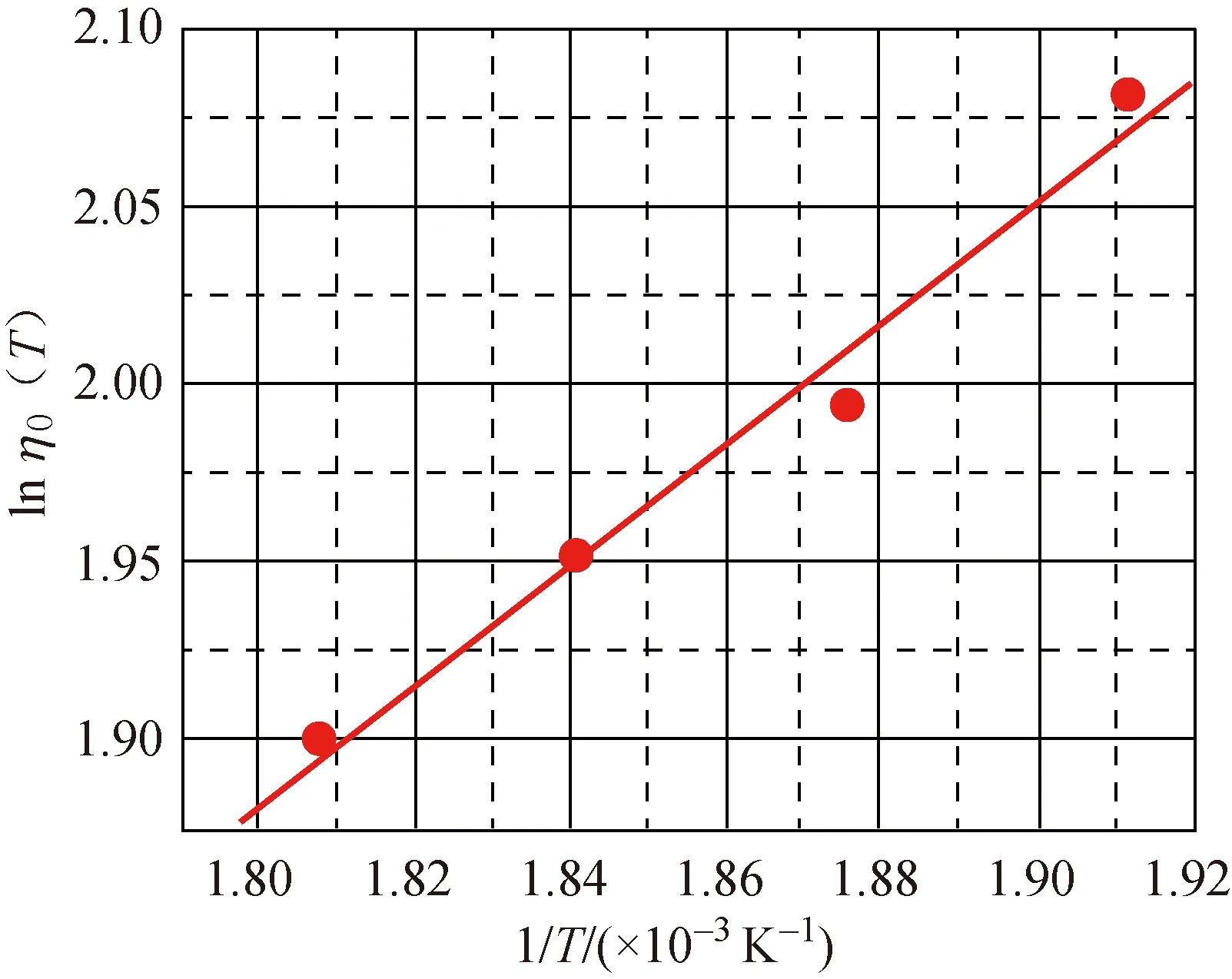

1.4 黏流活化能

黏流活化能(Eη)[3]反映的是材料流动的难易程度和材料黏度对温度的敏感度。其定义为流动单元用于克服位垒,由原位置跃迁到附近“空穴”所需的最小能量,单位为kJ/mol或Kcal/mol。可利用Andrade方程描述高聚物熔体的黏度与温度的关系:

(3)

两边取对数:

(4)

式中:η0(T)表示温度为T时的剪切黏度;C指材料常数,C=η0(T→∞);R指气体常数。

图7和图8反映了BEP1熔体和BEP2熔体的lnη0(T)与1/T之间的关系,发现两者呈线性关系,可根据斜率值计算得到黏流活化能Eη(表2),其中BEP2熔体的黏流活化能要高于BEP1熔体,这表明BEP2熔体需要更高的温度和能量来克服位垒,打破束缚状态,实现自由跃迁。BEP2熔体流动性较BEP1熔体差,因此在实际熔喷工艺加工中,应合理选择或控制温度以改善熔体流动性。

图7 BEP1熔体ln η0(T)与1/T之间的关系曲线

图8 BEP2熔体ln η0(T)与1/T之间的关系曲线

BEP切片Eη/(kJ·mol-1)BEP114.2BEP265.3

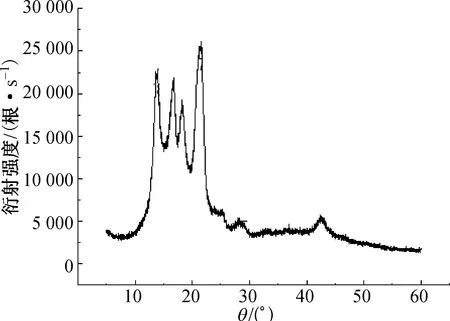

2 熔喷前后的结晶度

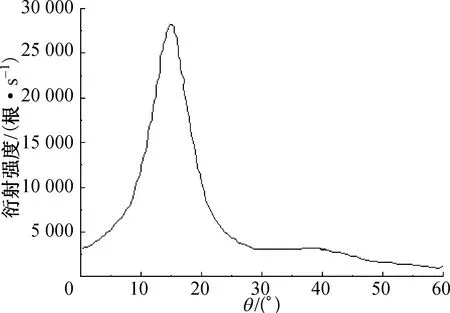

图9~图12为BEP1切片、BEP2切片及其熔喷非织造布的X衍射图,其中,纵坐标为衍射强度(以计数器每秒探测到的X射线根数来表示),横坐标为布拉格衍射角。

图9 BEP1切片的X射线衍射图

图10 BEP1熔喷非织造布的X射线衍射图

图11 BEP2切片的X射线衍射图

图12 BEP2熔喷非织造布的X射线衍射图

比较图9和图10,熔喷前后的结晶度是有差异的,BEP1切片的峰值非常尖锐,而BEP1熔喷非织造布的峰值相对平缓。图11和图12显示除了衍射强度差异明显外,峰型差异不大。通过计算分析可以得到:BEP1切片的结晶度为43.7%,BEP1熔喷非织造布的结晶度为63.1%;BEP2切片的结晶度为0.0%,BEP2熔喷非织造布的结晶度为19.6%。可见,熔喷工艺加工后,共混弹性聚合物的结晶度提高,其根本原因在于熔喷是一个拉伸、取向、结晶的过程,熔体从模头挤出后受两侧高速气流的快速牵伸,其中的大分子瞬间产生取向和结晶效应,故结晶度提高[4]。

3 结论

通过对BEP切片性能的研究发现:

(1) BEP熔体流动性差,可通过提高剪切速率来有效降低BEP熔体的剪切黏度,使熔喷工艺顺利进行。

(2) BEP熔体在特定温度区域内非牛顿指数变化大,温度对BEP熔体流动性影响显著,故实际加工中应合理选择工艺温度,改善熔体流动特性。

(3) BEP1切片与BEP2切片的结晶度差异大,熔喷工艺加工时可利用高速牵伸引导纤维结晶取向,提高熔喷非织造布的结晶度。

BEP切片应用广泛,目前国内外很多厂家都在进行相应的BEP切片研发工作,以改善熔体的流动性及熔喷可加工性。本文系统研究了当前国产BEP切片的性能,以期为BEP切片下一步的改进提供参考。