进气管结构对柴油机性能影响的仿真研究

文春林,姜泽军,黄 荣,陈英杰

(1.广西大学机械工程学院,广西 南宁530004;2.常州易控汽车电子股份有限公司,江苏 常州 610010)

进气管的结构对提高柴油机各项性能具有重大意义。对于多缸发动机而言,随着进排气门的开闭,进气管内的气体流动状况非常复杂,容易在管内造成剧烈的压力波动,从而对各缸进气不均匀性造成大的影响。在相同的燃烧条件下,各缸进气量越均匀,柴油机整机性能受单缸的影响就越小。因而,柴油机进气系统的结构设计已成为提升发动机性能的关键技术。

近年来,越来越多的科研人员投入到进气管的研究,研讨进气管对混合气的形成、涡流的产生和各缸均匀性的影响[1-3]。

本文利用BOOST软件建立某四缸柴油机的一维仿真计算模型,并通过试验结果对模型进行验证计算。然后以集气腔容积、管长、管径为变量,研究这些参数对柴油机性能的影响,并选出最优值。

1 B OO S T模型的建立及验证

1.1 搭建一维B OO S T模型

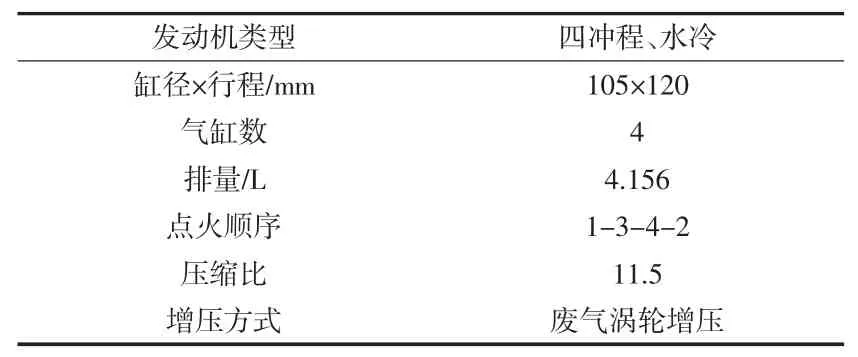

本文研究所用的柴油机是某型4缸柴油机,具体性能参数见表1.

表1 柴油机主要参数

本文运用BOOST软件对柴油机的整机工作过程进行模拟仿真计算,基于柴油机实际工作情况搭建的一维热力学模型如图1所示。

图1 发动机一维模型

1.2 模型验证

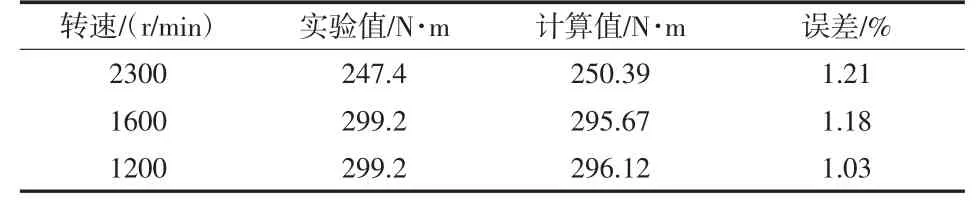

本文选取三个转速,在全负荷条件下将功率与扭矩的模拟计算结果与试验结果进行对比,如表2、表3所示。可以看出,计算结果与实验值之间的最大误差为3.03%,说明所建立的BOOST模型能够作为后续耦合仿真计算的基础。

表2 全负荷下功率的实验值和计算值

表3 全负荷下扭矩的实验值和计算值

2 进气歧管结构参数优化

以集气腔容积、管长、管径为变量,研究这些参数对发动机性能的影响。所有的计算均在全负荷工况下进行,发动机转速为2 300 r/min.

2.1 集气腔容积的优化

该集气腔即为图1中的PL1.由图2可知,随着容积增大,充量系数随之上升,但上升的斜率并不一致。以4 L为界,前期上升幅度大,后期上升幅度小。由图3可知,扭矩随容积的增大而增加,同样以4 L为界,容积小于4 L时增长幅度大,后期增长幅度小。综上所述,集气腔容积增加后,柴油机的扭矩、充量系数均有提升,但容积太大对柴油机的整体布置有不利影响,因此集气腔容积在4 L时最具有实际意义。

图2 充量系数随容积的变化线

图3 扭矩随集气腔容积的变化曲线

2.2 管长的优化

此处优化的管在图1中的编号为22~29号。

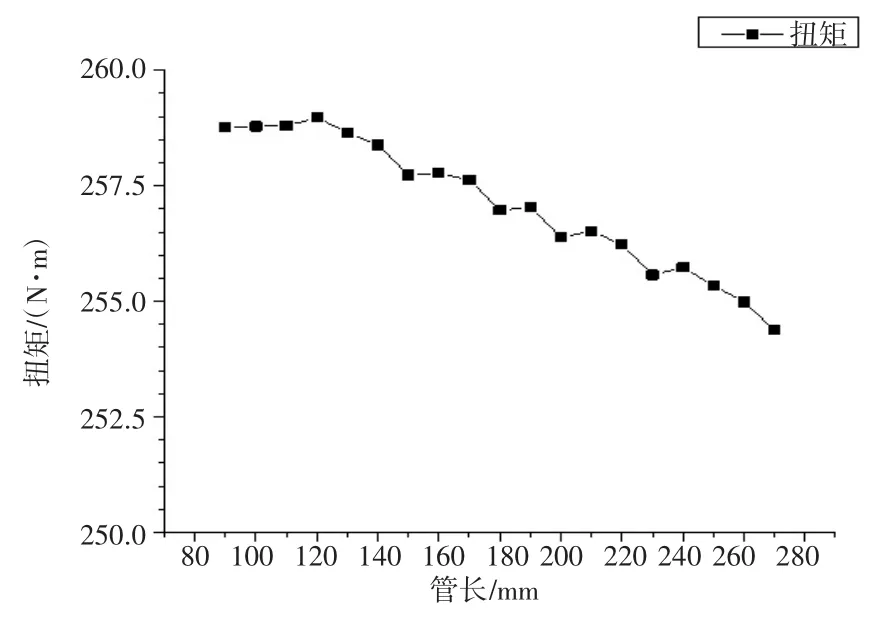

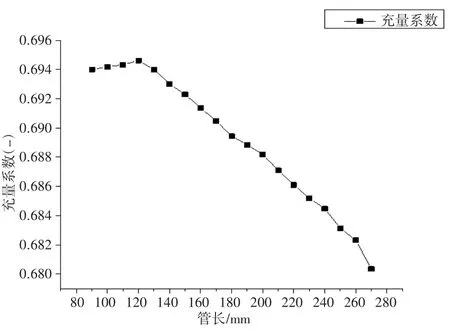

由图4可知,管长小于120 mm时,扭矩几乎不变,大于120 mm后几乎呈线性降低;由图5可知,管长小于120 mm时,充量系数随管长增加而缓慢增加,120 mm之后急剧降低,说明管长对充量系数有重大影响;由图6可知,有效燃油消耗率在管长小于120 mm时几乎不变,管长大于120 mm之后呈线性增加,说明在同样工况下管长增加会导致油耗增加。综上所述,管长最佳为120 mm.

图4 扭矩随管长的变化曲线

图5 充量系数随管长的变化曲线

图6 有效燃油消耗率随管长的变化曲线

2.3 管径的优化

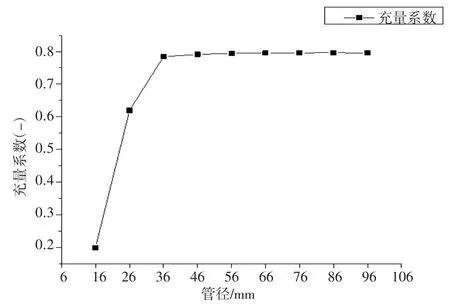

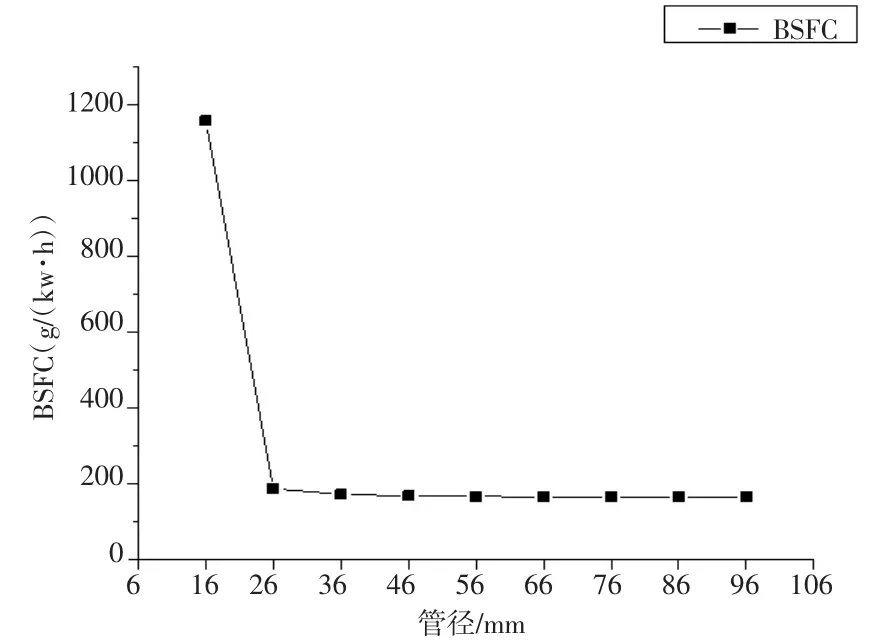

由图7、图8可知扭矩和充量系数的变化趋势相似,以56 mm管径为界,前期增长幅度大,后期增长幅度小;由图9可知,有效燃油消耗率随管径的增加而减少,并且管径大于28 mm时减少趋势趋于平稳。因此,最佳管径取56 mm.

图7 扭矩随管径的变化曲线

图8 充量系数随管径的变化曲线

图9 有效燃油消耗率随管径的变化曲线

3 总结

本文利用BOOST软件对柴油机整机工作过程进行了模拟,发现集气腔容积、管长和管径对柴油机性能有比较大的影响,最后选根据试验数据选出了最佳参数,为进气管的结构参数优化提出了参考性意见。