深水钻井液国内外发展现状

罗健生, 李自立, 罗曼, 李怀科, 刘刚, 赵春花

(1.中海油田服务股份有限公司,河北燕郊065201;2.中海油能源发展股份有限公司工程技术分公司,天津300452)

随着石油勘探开发的不断深入, 钻井作业已进入深水区。深水油气资源主要分布在墨西哥湾、 巴西、 西非, 一直到东非、 地中海、 印度、 澳大利亚、中国南海等。目前深水钻井的开发得到了迅猛发展,水深从1982年的500 m到2012年的1 500 m, 再到现阶段的3 050 m。近来全球的钻井作业, 深水井占28%,但在深水钻进过程中,钻井液面临诸多挑战,如泥线温度低而井底温度高、钻井液流变性难于调控、气体水合物堵塞管汇、井眼清洁差、重晶石沉降、ECD变化大、容易引起井壁失稳及井下漏失等复杂情况[1-3]。介绍了深水地层特性、深水钻井液设计要求及国内外深水钻井液技术发展现状。

1 深水地层特性

深水地层比较复杂,有盐岩地层、疏松性砂岩、浊积扇砂岩及活性泥岩等,其特点如下。①盐岩地层分布广, 盐层厚度大, 如巴西及墨西哥湾均存在巨厚的盐岩地层, 巴西海域盐岩厚度达2 000 m。②盐岩地层强度低,易发生蠕变,深水盐岩地层对钻井是一个很大的挑战,盐倾向于在垂直及水平方向上发生蠕变,且从顶部到底部,盐的蠕变速率变化很大。针对盐岩地层, 既要优化井身结构,增加井壁的周向应力,又要设计一套高性能合成基钻井液体系,控制钻井液低温下不增稠,降低ECD,减少井下漏失。③储层厚、面积大,储层压力及温度高,富含油气,如巴西海域深水储层位于厚盐岩层之下,富含低酸、低含硫量的优质原油,该油藏厚度为915 m,但有些储层含油和CO2(占2%~12%),而CO2具有腐蚀性。在厚的盐层下,非均质微生物碳酸盐储层蜡含量较高。储层温度高达127 ℃,压力高达69 MPa,垂深超过5 800 m(TVD Subsea)。在墨西哥湾深水油田,水深为3 050 m,存在厚盐层,垂深超过9 100 m(TVD Subsea),储层压力超过172.5 MPa,温度达到149 ℃。墨西哥湾一个重要目标区块沿着Texas, Louisiana和Mississippi联邦水域延伸482.8 km长,可开采储量高达4.769×108~23.847×108m3。④疏松性砂岩及浊积扇砂岩,储层层位多。在某些方面,西非的深水储层与巴西及美国墨西哥湾的深水有相似之处。但西非与巴西泥线温度低至-2.5 ℃[3],西非深水的开发也面临着巨大挑战,如疏松性砂岩,多个储层及储层段水、气流的变化。沿着西非塞拉利昂-加纳转换边缘,深水开发的主要目标区块储层为浊积扇砂岩,其圈闭为断块圈闭、地层圈闭或者二者兼而有之。在尼日尔三角洲和较低的刚果盆地,深水目标区块较厚,早第三纪(渐新世至中新世)主要为浊积砂,通常是在深水斜坡和盆地底部沉积而成。最近延伸在安哥拉和加蓬的深水区块重新引起关注。在西非发现的大多数油气层水深为300~2 000 m,有的则超过3 000 m。近来在亚太地区也发现很多深水油气资源,如马来西亚的沙巴盆地,根据美国地质学家估计有3.791×108m3油和7 480×108m3天然气,此外还有马来西亚的沙捞越盆地和婆罗洲的近海陆架等。⑤断层发育,易发生漏失,如南中国海深水地层承压能力低,井漏风险高,井壁稳定问题比较突出,目标储层位于大型鼻状构造带位置,下伏控凹大断裂及超压裂隙带发育,有利于油气垂向运移,又处于强超压面之上,成藏效率高,有优越的成藏条件。鉴于上述深水地层的复杂性及多样性,深水钻井液设计面临着极大挑战。

2 深水钻井液设计要求

针对深水盐岩、活性泥岩及其它复杂地层,为了保证作业安全,对于深水钻井液设计,要求如下。①低温流变性。使用高性能恒流变合成基钻井液,减少井下漏失压力和泥线低温下的ECD,要求钻井液在4~65.5 ℃条件下动切力、静切力及φ3、φ6读数变化平稳;而对于安全密度窗口较大的地层,还可以选择使用高性能水基钻井液。②气体水合物。对于水基钻井液,要求使用热力学抑制剂,如氯化钠、氯化钾、氯化钙、甲酸钠等其中的一至二种,醇类物质如甲醇、乙二醇、聚合醇等[4];或者使用动力学抑制剂,如聚乙烯吡咯烷酮、聚甘油酰胺酯等。③井壁稳定。对于盐岩或活性泥页岩地层使用高性能恒流变合成基钻井液体系,要求其乳化能力强、矿化度高及ECD变化小;若使用水基钻井液,则要求其具有很强的抑制黏土水化膨胀和分散的能力,作业时要连续监控钻屑,使其不分散,以确保井壁稳定。④重晶石沉降。为了提高钻井液的悬浮性,可以加入提切剂。⑤井眼清洁。深水隔水管长、环空体积大,要求钻井液携带能力强,且需连续监控钻屑,以确保尽可能不形成岩屑床,裸眼段的循环压力不能超过破裂压力梯度。⑥钻速。使用低固相含量的水基钻井液钻进,聚合物和表面活性剂有利于提高钻速。⑦深水浅层流。大量的高密度液体有利于防止浅层流,保证井壁稳定。⑧润滑性及防泥包。要求钻井液具有很强的润滑性及防泥包能力,这有利于防止高的扭矩及降低摩阻。⑨深水高温高压。要求钻井液在高温高压时保持性能稳定。⑩钻井液抗污染能力强,对储层损害小,防腐,环境友好。

3 深水钻井液体系

深水钻井液一般有深水水基、合成基和油基钻井液体系。对于水基钻井液,需要使用热力学抑制剂或动力学抑制剂来抑制气体水合物的形成。如果安全密度窗口足够宽,则可以使用深水水基钻井液体系钻进,但要求该钻井液抑制泥页岩水化能力强、润滑性好,且能够抑制气体水合物的形成。如果钻井液的安全密度窗口比较窄,通常使用深水合成基钻井液,要求其流变性在不同温度和压力条件下保持稳定。从国内外深水钻井液发展现状看,深水高性能水基钻井液及恒流变合成基钻井液技术发展都比较成熟,但密度在2.0 g/cm3、温度在180 ℃以上的深水高温高压钻井液还有待于进一步研究。

3.1 深水水基钻井液

对于深水钻井作业,当有气体存在时,在低温高压条件下,遇水很容易形成气体水合物,而气体水合物会阻塞防喷器、节流管汇、压井管汇等,这将给钻井作业带来一系列的安全隐患,因此使用水基钻井液作业,必须首先考虑抑制气体水合物的形成;其次钻井液抑制泥岩水化及承压封堵能力要强;再次钻井液防泥包能力及润滑性要强。下面介

绍国内外的深水高性能水基钻井液ULTRADRILL、Hydro-Guard、PERFORMAX及HEM体系。

1)ULTRADRILL钻 井 液 体 系。ULTRADRILL钻井液是Schlumberger MI SWACO公司推出的高性能深水水基钻井液体系[5-6],其主抑制剂ULTRAHIB等核心材料是由美国的Arvind Patel等人研制的[7-10]。该钻井液具有很强的抑制性,不易发生泥包,环境友好,配方简单,维护方便。它的主剂有3种。①主抑制剂ULTRAH IB是一种聚胺,呈液态,其主要功能是抑制页岩及软泥岩的水化,减小黏土之间的层间距,消除泥页岩的膨胀,使钻屑保持内干,消除钻头泥包,减少稀释量。由于其本身显碱性,pH值为9.0~9.5,钻井液中加入该剂后,不需再加NaOH或KOH,其推荐加量为 2%~4%(V/V)。②包被剂 ULTRACAP是一种分子量适度的阳离子聚丙烯酰胺,能在页岩和钻屑表面形成保护膜,避免钻屑黏糊振动筛和钻屑相互黏结,起包被钻屑和稳定页岩作用, 推荐加量为0.285%~0.856%。③防泥包润滑剂ULTRAFREE是由几种表面活性剂等材料组成的混合物,可吸附在金属表面,提高钻速,防止钻头泥包,增加润滑性,通常加量为1%~3%(V/V)。此外还有低黏聚阴离子纤维素降滤失剂POLYPAC UL、生物聚合物流型调节剂MC-VIS和水合物抑制剂氯化钠和氯化钾等材料。对于富含活性泥页岩的深水新地层, 严格的法律法规和昂贵的废物处理费结合在一起,考虑到钻井时效和环境可接受性之间的平衡,需要优化钻井液性能。该体系已在墨西哥湾、 加拿大、 意大利、 巴西、 越南及中国南海的深水井应用数百口井。

2)Hydro-Guard钻井液体系。Halliburton Baroid公司推出了性能接近油基钻井液的高性能水基钻井液Hydro-Guard[11]。该钻井液不含黏土,能最大限度地抑制高活性泥岩的水化。其中CLAY GRABBER®是一种液体聚合物黏土絮凝剂和包被剂,适用温度149 ℃,CLAY SYNC II是一种非离子聚合物页岩稳定剂,包被在活性泥页岩表面,抑制泥页岩水化分散,适用温度163 ℃。在西非环境敏感地区使用了Hydro-Guard钻井液体系,所钻的钻屑按照法规能够排放。对于环境敏感地区,使用没有毒性的EZ-MUD DP泥页岩包被剂代替CLAY GRABBER®页 岩 稳 定 剂。 而 BARO-TROL PLUS是一种封堵剂,能有效地封堵微裂缝,减少压力的传递。在巴西及安哥拉深水井中Hydro-Guard钻井液体系取得成功应用,且在安哥拉该钻井液能直接排放。Hydro-Guard深水钻井液基础配方如下。

(0.28~0.71)kg/m3Na2CO3+(0.28~0.71)kg/m3NaOH+(28.50~57.00)kg/m3KCl+(2.14~2.85)kg/m3增 黏 剂 BARAZAN D+(4.98~8.55)kg/m3滤 失 剂 DEXTRID LET+(2.00~4.28)kg/m3PAC+(5.70~11.40)kg/m3页 岩 稳 定 剂 CLAY SYNC Ⅱ+(4.28~12.82)kg/m3页岩稳定剂CLAYSEAL®PLUS

3)PERFORMAX钻 井 液 体 系。PERFORMAX是Baker Hughes公司推出的高性能水基钻井液体系。Richard Leaper, Nels Hansen 等指出[12-13],MAXSHIELD是一种页岩稳定剂,产生半透膜稳定页岩,同时在衰竭的砂岩孔喉起架桥作用,减少压差卡钻和漏失的风险;MAX-PLEX是一种树脂和有机铝组成的混合物,在泥页岩表面产生半透膜,能减少压力的传递,这2者相结合封堵效果更好。MAXGUARD是一种聚胺抑制剂,抑制活性泥页岩的水化;PENETREX®是一种防泥包润滑剂,有利于提高钻速;NEW-DRILL®PLUS是一种泥页岩包被剂,MAX-TROL是一种磺化类的树脂,起降高温高压滤失量的作用。该钻井液pH值维持在10.5~11.0之间,常用的PERFORMAX深水钻井液配方如下。

0.033 m3水+0.28 kg/m3Na2CO3+8.55 kg/m3增黏剂MIL-Gel+20%NaCl水合物抑制剂+NaOH(pH值为10.5)+ 4.28 kg/m3MIL-PAC LV+3%(V/V)页岩稳定剂MAX-SHIELD+2.56 kg/m3加重材料页岩稳定剂MAX-PLEX MIL-BAR+2%(V/V) 黏土分散 抑制剂MAX-GUARD+1.14 kg/m3NEW-DRILL®PLUS+0.5%(V/V)提速剂 PENETREX®+4.28 kg/m3高温高压降滤失剂MAX-TROL+加重材料MIL-BAR(根据密度添加)

4) HEM水基钻井液体系。HEM是中海油服COSL公司推出的一套无土相、强抑制、高性能深水水基钻井液体系[14-15]。该体系主要由罗健生、李怀科等研制而成, 其采用一种胺基聚合物作为页岩抑制剂, 以解决活性泥页岩地层水化而引发的诸多问题。该钻井液性能接近合成基钻井液, 应用于富含泥页岩及环保要求苛刻的特殊地层。该体系主要由3种核心材料组成:主抑制剂PF-UHIB, 加量为2%~3%(V/V);低分子量包被剂 PF-UCAP,加量为0.5%~0.8%;高效防泥包润滑剂PF-HLUB,加量为2%~3%(V/V);此外还有降滤失剂如PFFLOTRO、流型调节剂及气体水合物抑制剂NaCl等材料。该钻井液最高密度可达2.0 g/cm3,抗温达177 ℃。HEM钻井液于2013年首次在中国南海海域LH26-2-1井成功应用。“十二五”期间, 该体系已经成功在南中国海海域应用28口井, 其中1口深水定向井、 3口超深水井、 2口深水高温高压井,在应用过程中钻井液性能稳定, 最深作业水深为1 724 m, 最低泥线温度为2.6 ℃,最深井深为4 448 m,最高使用密度为1.94 g/cm3,最高井温为160 ℃,成功解决了深水低温流变性差、气体水合物危害、井壁失稳、漏失等难题,实现了“零”事故率。

3.2 深水恒流变合成基钻井液

恒流变合成基钻井液是深水、超深水井常用的钻井液体系。与传统合成基钻井液相比,恒流变合成基钻井液体系的黏度、切力受温度和压力的影响小,特别是动切力、静切力和低剪切速率黏度等参数在4~65.5 ℃下变化平稳[16],如Gel10min/Gel10s<1.7,Gel30min/Gel10min<1.3,Gel(4 ℃)/Gel(50 ℃)<1.2。该钻井液ECD变化小,能有效防止重晶石沉降,减少漏失等。恒流变合成基钻井液对基液要求较高,要求基液的运动黏度受温度影响小。表1为不同基液的性能对比。深水井使用较多的基液是气制油或内烯烃,因为这两种基液生物毒性小,且易生物降解,而LAO的生物毒性相对来说要大一些,生物降解也较同分子量的IO难一些[17]。

表1 不同基础油的性能对比

1)RHELIANT钻 井 液 体 系。RHELIANT是Schlumberger MI SWACO公司推出的一种在宽温度范围内的恒流变合成基钻井液, 在深水井应用中, RHELIANT体系性能优于常规的合成基钻井液及其它逆乳化油基钻井液,钻速比典型的合成基钻井液快, 能减少钻井液漏失, 稀释量少, 钻井液携岩能力强, 井眼清洁好, 能减少压力激动。该体系乳化剂是由美国的Arvind Patel等人研制而成。体系组成为:增黏剂VG-PLUS和VG-SUPREME、 钻井液碱度调节剂LIME、 主乳化剂SUREMUL、 辅乳化剂和润湿剂SUREWET、 流型调节剂RHEFLAT、增 黏 剂 RHETHIK、 降 黏 剂 RHEDUCE、 临时 增 黏剂 RHEBUILD、 降滤失剂 ECOTROL RD、 水相活度CaCl2和加重剂MI WATE。

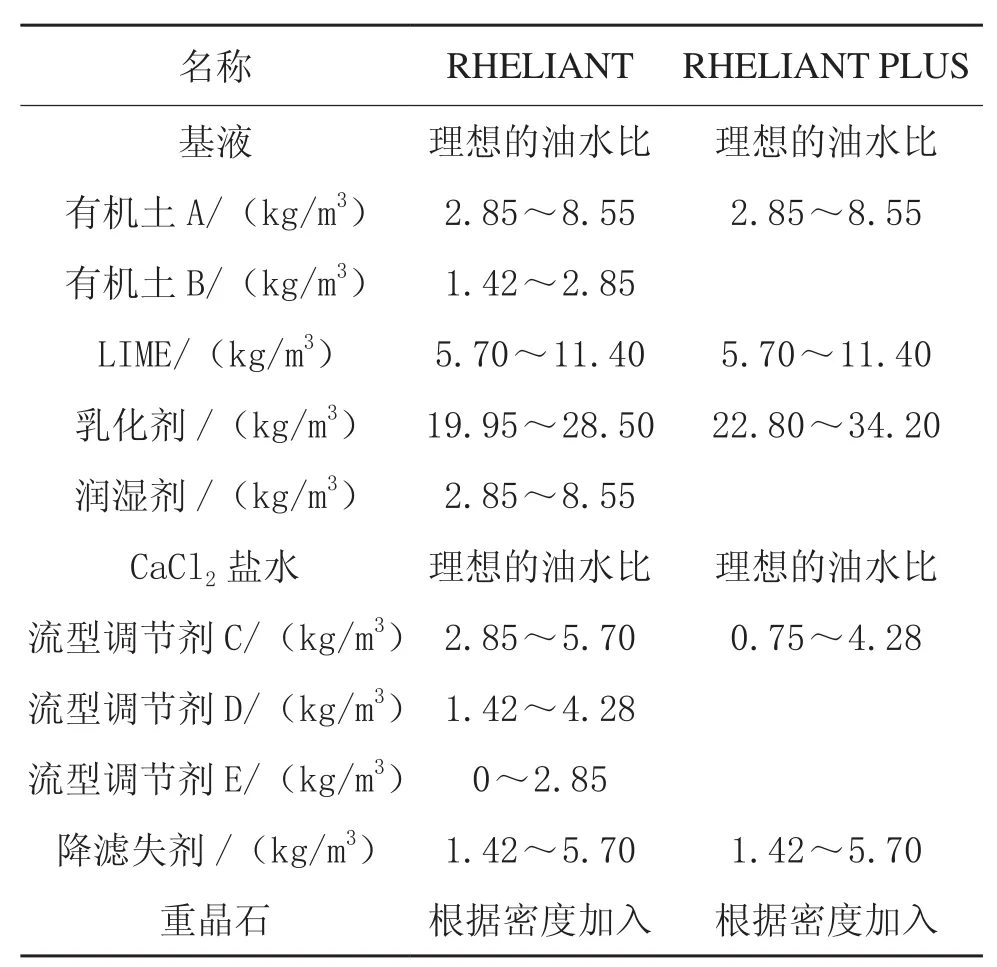

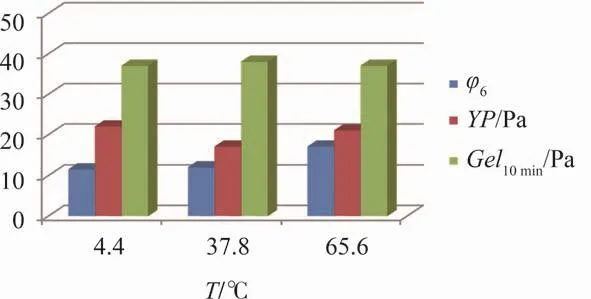

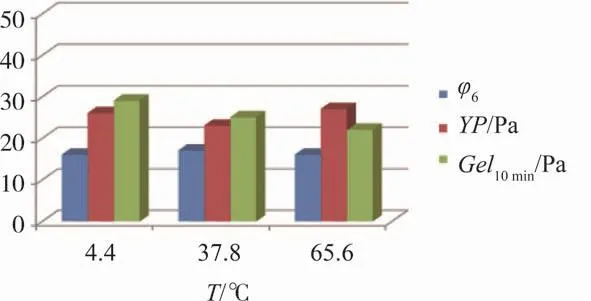

2)RHELIANT PLUS钻井液体系。RHELIANT由于其优良性能成功应用于深水钻进,这种高性能钻井液是通过正确使用乳化剂、润湿剂、流型调节剂及多种增黏剂等材料来取得的。然而,对于现场工程师来说,需要同时使用多种材料来调节和管理钻井液的流变性能是比较复杂的事情。因此Schlumberger MI SWACO公司对RHELIANT体系进行了升级,开发了一种新的恒流变合成基钻井液体系RHELIANT PLUS[18-19]。表2是相同密度及低密度固相含量的2种不同恒流变合成基钻井液体系配方,图1及图2是其在4.4~65.6 ℃下的钻井液流变性能。

表2 不同恒流变合成基体系配方

图1 RHELIANT体系在4.4~65.6 ℃的流变性

图2 RHELIANT PLUS体系在4.4~65.6 ℃的流变性

RHELIANT PLUS体系使用单一乳化润湿剂,这有助于改善乳化稳定性、提高钻井液热稳定性及润滑性。该体系最高密度可以达到2.16 g/cm3,抗温可以达到177 ℃。该体系通过使用新的流型调节剂,使钻井液流变性能受温度影响小,井眼清洁及悬浮重晶石能力强,有利于ECD及钻井液漏失的控制。表2表明, 相对于相同密度、相同低密度固相含量的RHELIANT恒流变钻井液体系,RHELIANT PLUS体系配方更简单, 且该体系的φ6和动切力更高,而10 min静切力更低。该钻井液成功应用于墨西哥湾、 加 拿大、 巴 西等国的深水区域。

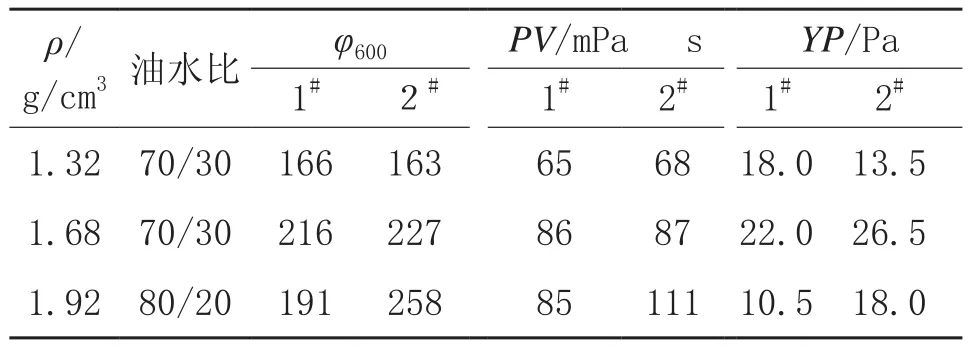

3)ACCOLADE钻 井 液 体 系。ACCOLADE是Halliburton Baroid公司推出的合成基钻井液体系。Kim Burrows, Joannah Evans[20]等人指出,该钻井液基液是一种以毒性最低且完全能生物降解的酯和内烯烃组成的混合物。为了增加对环境的适应性,ACCOLADER钻井液不含有机土,抗温能达到150 ℃。在150 ℃测试了3种密度分别为1.32、1.68和1.92 g/cm3的钻井液的动切力,分别是3、4、4 Pa。在4.4 ℃的性能测试结果见表3。从表3可以看出,密度为1.32和1.68 g/cm3分别以内烯烃C16—C18为基液及低黏C8脂为基液的两种合成基钻井液在4.4 ℃时φ600及PV相差不大,但当密度为1.92 g/cm3时,这2种合成基钻井液在4.4 ℃时φ600及PV相差较大。ACCOLADE体系在墨西哥湾深水区作业,该区块温度变化较大,而且是大斜度井,最大井斜角56°, 在作业过程中, 钻井液流变性能稳定,ECD变化很小, 井眼清洁能力强,没有出现任何井下复杂情况。表4是墨西哥湾一口深水井的ACCOLADE钻井液在井眼里放置34个月后的性能,虽然放置时间长,但钻井液性能较稳定。

表3 内烯烃和低黏度脂钻井液的流变性能(4.4 ℃)

表4 ACCOLADE钻井液在井眼里放置不同时间后的性能

4)ENCORE钻井液体系。ENCORE钻井液体系是Halliburton Baroid公司推出的由Jeff Kirsner,Humble[21]等人发明的合成基钻井液体系,它是满足环境要求的低毒合成基钻井液,其基液全部由内烯烃组成。为了增加对环境的适应性,ENCORE体系不含有机土,抗温超过150 ℃,能满足特殊地层要求,该体系在很宽的温度和压力范围流变性能稳定,抗污染能力强。主要添加剂有:LE SUPERMUL™是一种改性的聚脂肪酰胺,用作乳化剂,还有润湿剂的功能;RHEMOD™ L是一种流型调节剂,在低浓度时就能提高切力及低剪切速率黏度;ADAPTA™是一种共聚物降滤失剂,在高温下能降低HTHP滤失量;FACTANT是一种高浓度妥尔油衍生物,起降滤失及稳定乳化作用。该钻井液在深水地层低ECD的环境下能维持优异的流变性。使用ENCORE钻井液在墨西哥湾密西西比峡谷深水区钻进1口S型井眼的241.3 mm层段,目的层深度超过6 125 m,电测时间101 h,没有通井直接下套管固井,共节约120万美元。ENCORE与ACCOLA DE体系配伍性好,特殊情况下需要2种体系混合钻进没有产生不良影响。

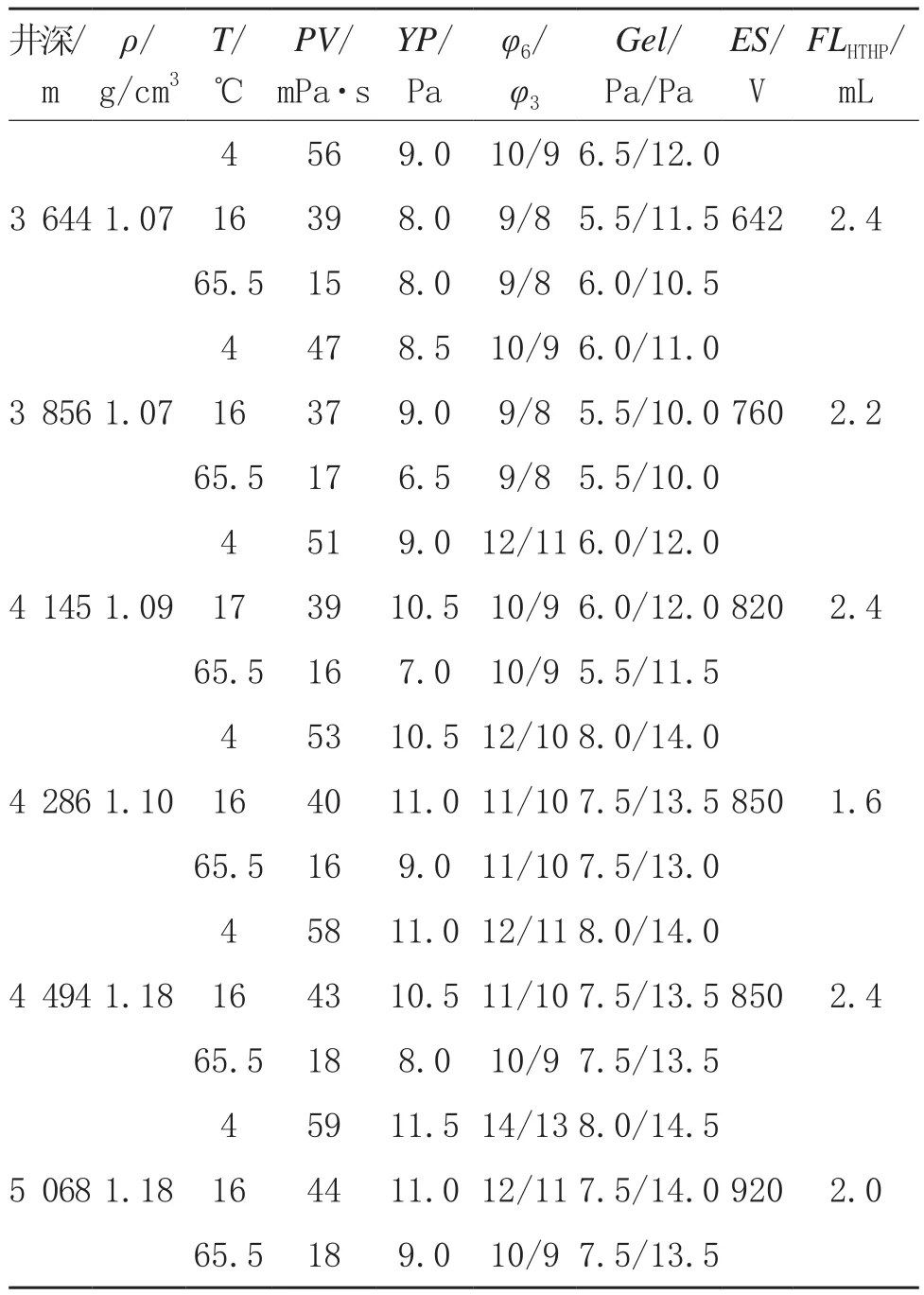

5)FLAT-PRO合成基钻井液体系。中海油服COSL公司推出了深水恒流变合成基钻井液FLATPRO体系[22-24]。表5是水深近2 500 m的南中国海A井合成基钻井液性能。由表5可以看出,钻井液在不同温度下流变性能变化平稳。

表5 水深近2 500 m的南中国海A井合成基钻井液性能(油水比79/21~78/22)

罗健生等人研发了主乳化剂PF-FSEMUL, 加量为0.7%~1.1%; 辅乳化剂PF-FSCOAT, 加量为0.9%~1.3%; 润湿 剂 PF-FSWET, 加量为1.0%~1.6%;流型调节剂PF-FSVIS, 加量为0.2%~0.8%;及非沥青降滤失剂PF-MO HFR等核心材料,以气制油为基液,由以上材料为主剂构建了深水恒流变合成基钻井液FLAT-PRO体系,并对该体系的低温高压流变特性进行了研究。该体系在南中国海应用数口井,其中水深近2 500 m,泥线温度2.33 ℃,最深井深超过5 000 m,在整个钻井作业过程中,FLAT-PRO钻井液流变性变化平稳,在2~65.5 ℃下,钻井液动切力、静切力及φ3、φ6读数变化很小,钻井液流变性好,全井ECD变化小(0.022~0.040 g/cm3),钻井液携岩能力强,润滑性好,井壁稳定,起下钻顺利,电测成功,下套管一次到位。

4 结束语

1.国内外无论是深水水基钻井液,还是深水恒流变合成基钻井液,技术发展都比较成熟,而且进行了广泛的应用。但对密度为2.0 g/cm3、温度在180 ℃以上的超深水高温高压钻井液综合性能研究相对较少,尤其是在低温高压及高温高压条件下钻井液流变性、沉降稳定性等需要进一步加强研究。

2.深水高性能水基钻井液的研究是从核心材料出发,设计出具有特殊分子结构的有机聚合物,如带胺基的聚胺抑制剂,抑制泥页岩水化;包被剂的分子量不能太高,防止钻井液低温时糊筛跑浆,且包被效果好;防泥包润滑剂的极性基团能快速吸附在金属及黏土表面,尾端亲油集团能防止黏土黏结及钻具泥包;封堵材料的架桥及变形粒子既能进入孔隙及微裂缝,提高地层承压能力,又对钻井液性能的影响小;在体系中这些核心材料之间相互作用,提高了钻井液的性能,确保现场的成功应用。

3.对于深水高性能恒流变合成基钻井液,使用的基液通常是生物毒性较低且易生物降解的气制油、内烯烃或特制的深水油。为了确保钻井液在不同温压条件下保持恒流变特性及ECD变化小,设计的核心材料乳化剂、润湿剂及流型调节剂相互协同,使得YP、Gel及φ3、φ6参数在4~65.5 ℃及不同压力下保持平稳;此外钻井液乳化稳定性及低剪切速率黏度高,且结构强度较弱,启动泵压较小。