常见镁制品燃烧残留物的痕迹特征研究

顾琮钰,王子硕,金 静,彭珩鑫,方少华

(中国人民武装警察部队学院,河北 廊坊 065000)

镁粉是我国镁行业近年来最具代表性的镁深加工产品之一,常用作工业生产中的还原剂[1]。镁屑是镁合金切削过程中产生的碎屑,其切口处大部分是未氧化的金属镁[2]。镁粉和镁屑薄而小,比表面积大,着火点及最小引燃能量低,遇水易产生可燃性气体并在空气中易燃,其燃烧热值高,因此具有极高的火灾危险性[3]。由于管理难度大、不安全因素多等原因,镁制品常常成为危险化学品(以下简称危化品)生产、储运环节中的引火源,而且这种遇湿易燃类危化品火灾往往扑救难度大,给人民的生命和财产安全造成巨大的威胁。例如:2013年11月,深圳市龙岗区发生了一起因露天堆放的袋装镁粉淋到雨水自燃起火引起爆燃的火灾事故[4];2017年初,山西吕梁市交城县某公司的镁合金仓库发生了一起镁粉爆炸事故。

近年来,对于金属镁及镁制品火灾研究主要集中在危化品安全管理以及危化品火灾的扑救对策两个方面。如张启寅[5]从镁的理化性质的角度,分析了金属镁厂的起火原因;李忠仁等[6]归纳了镁冶金行业生产过程中的火灾危险性以及应采取的预防对策,并根据金属镁火灾的特点,提出了切实可行的扑救方法;黄培东[7]总结了镁合金机械冷加工过程中切削工艺的火灾危险性;张百在等[8]利用热力学理论,分析了镁颗粒的燃烧过程及着火因素,并提出了镁合金机械加工的安全管理理论。然而,目前消防行业对于镁等活泼金属类危化品在火灾调查领域相关问题的研究还处于空白。由于火灾现场十分复杂,影响痕迹物证的因素较多,对于遇湿易燃类危化品而言,样品是否受潮及受潮程度的轻重对其起火特征、痕迹特征的影响较为显著。因此,针对这类易湿易燃类危化品,本文以生产运输过程中危险性较大的两类镁制品——镁粉和镁屑为研究对象,通过对含水量不同的镁制品样品进行燃烧试验,结合其燃烧过程中的现象及特征,对镁制品燃烧残留物的宏观和微观痕迹特征进行了观察与分析,总结其变化规律,以为调查涉及金属镁的危化品火灾事故的起火原因提供参考依据。

1 材料与方法

1.1 镁制品样品的制备

(1) 选取10 g高纯镁粉(苏州川茂金属材料有限公司,平均粒径为0.3 mm)、镁屑(苏州川茂金属材料有限公司,平均尺寸为6 mm×3 mm×0.5 mm),采用其原样制备含水量为0%的样品,将其在湿度为50.0%和70.0%、温度为20℃的恒温恒湿试验箱中放置24 h后,制备含水量分别为16.7%、28.6%的镁制品样品。

(2) 将镁制品样品放置于直径为6 cm的圆形区域,用点火器引燃样品,待样品火焰完全熄灭冷却后,提取其燃烧残留物。

1.2 镁制品样品的表征方法

1.2.1 镁制品样品的宏观观察

观察镁制品样品燃烧过程中的现象及残留物特征,并利用Nikon D7000照相记录。

1.2.2 镁制品样品的微观观察

选取典型特征部位制备微观观察镁制品样品,利用扫描电子显微镜(HITACHI TM3030Plus)观察其微观痕迹特征,并利用Image-Pro Plus 6.0对微观观察结果进行定量分析,利用能谱仪(EDS Quantax70)对镁制品样品的燃烧残留物进行成分分析。

2 结果与分析

2.1 镁制品样品的燃烧特征

2.1.1 镁粉样品的燃烧特征

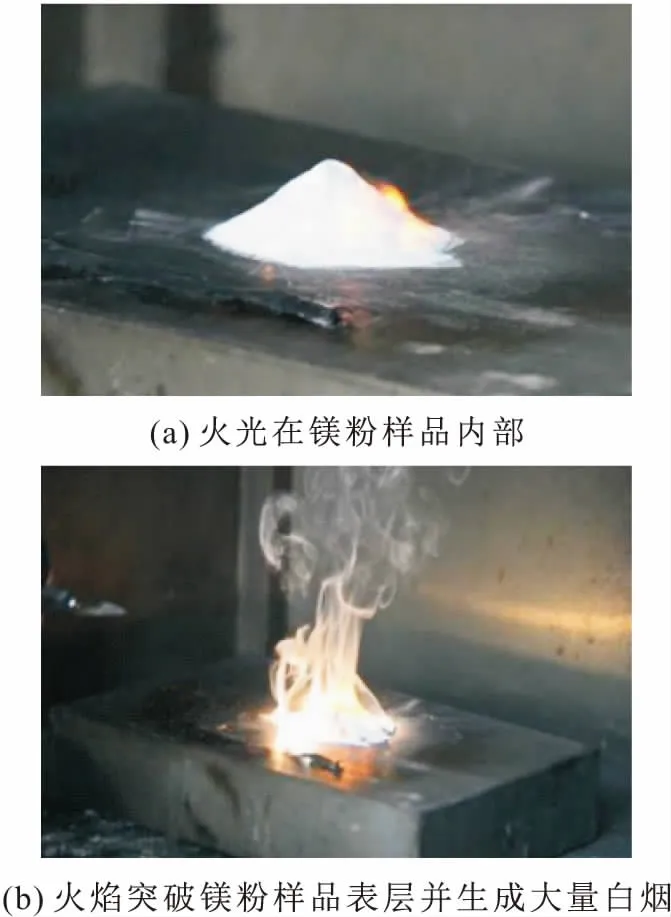

将镁粉样品从中心位置点燃后,火光从镁粉样品内部开始出现,且不断由中心向外扩展[见图1(a)];镁粉样品表面逐渐形成了一层壳状氧化物(MgO),燃烧一段时间后,火焰突破表层壳状物质,火星迸溅,发出刺眼的白色强光,并伴有大量白烟生成[见图1(b)]。含水与否对于镁粉样品的燃烧特征影响不大,这是由于镁粉自身比表面积较大,燃烧时火势原本就较为猛烈,因此含水镁粉中水起到的助燃作用表现不明显。

图1 镁粉样品的燃烧特征Fig.1 Combustion characteristics of the magnesium powder sample

2.1.2 镁屑样品的燃烧特征

未含水镁屑样品初始燃烧时,起火点处出现一缕较长的连续白烟(氧化镁及镁粉的混合物),白烟根部出现耀眼白光[见图2(a)];随着燃烧的发展,镁屑样品的多点区域发光并出现多缕白烟,但烟气长度有所缩短[见图2(b)];燃烧接近结束时又变成类似于初始燃烧时的一缕白烟,整个燃烧过程未见明显的火焰,燃烧区域周围有少量样品飞屑。含水镁屑样品初始燃烧至燃烧结束,镁屑样品的整体区域均为跳跃的明亮火焰,出现不连续的白烟,燃烧区域周围有大量飞屑[见图2(c)]。含水镁屑样品与未含水镁屑样品相比,其燃烧速度更快,火势更加猛烈。

图2 镁屑样品的燃烧特征Fig.2 Combustion characteristics of the magnesium shaving sample

2.2 镁制品样品燃烧残留物的宏观痕迹特征

2.2.1 镁粉样品燃烧残留物的宏观痕迹特征

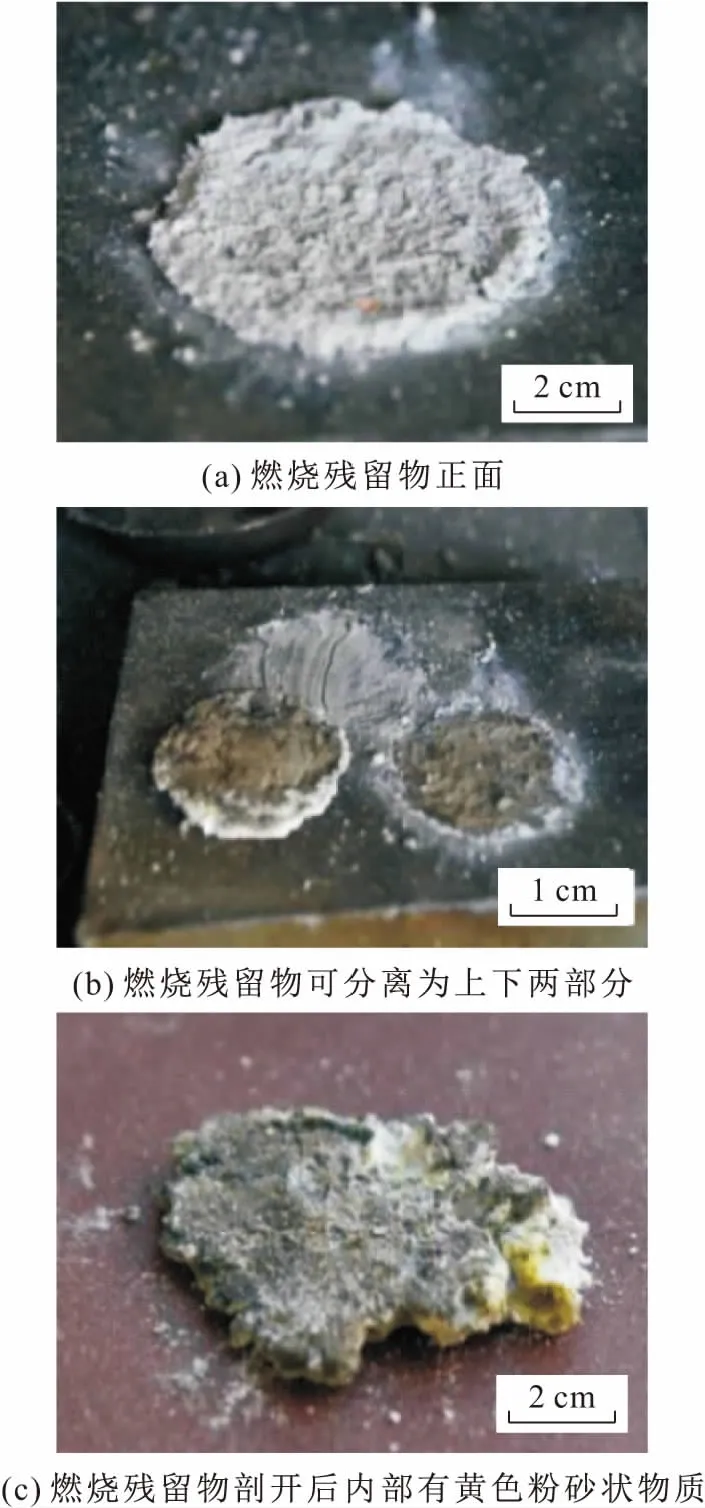

镁粉样品燃烧残留物的宏观痕迹特征主要有以下三点:一是镁粉样品燃烧残留物可分离成上下两部分[见图3(b)],上部分为壳状[见图3(a)],下部分为粉砂状;二是随着镁粉样品含水量的增多,上部分的壳状物质背面颜色由灰白色过渡到灰褐色最终变为黑色,上部分正面粗糙程度逐渐加强,但其颜色无明显变化仍为灰白色,而将上层片状残留物剖开,其内层为白色混有黄色的粉砂状物质,说明镁粉样品燃烧残留物中含有氮化镁;三是随着镁粉样品含水量的增加,氮化镁的含量逐渐增多,内部黄色物质由浅黄色逐步过渡至黄绿色[见图3(c)]。

图3 镁粉样品燃烧残留物的宏观痕迹特征Fig.3 Macroscopic trace characteristics of the combustion residues of the magnesium powder sample

2.2.2 镁屑样品燃烧残留物的宏观痕迹特征

干烧的镁屑样品燃烧残留物在宏观上仍然可观察到镁屑原本的基本形态,但其表面严重粉化、发白,变得粗糙,失去原有的金属光泽[见图4(a)];干烧后的镁屑单体之间不具有黏结性,所以无法提取到整体的残留物,而将干烧后的镁屑样品燃烧残留物提取后可发现金属载体上呈现较为均匀的孔洞痕迹,且从外到内由白色过渡为灰褐色[见图4(b)]。这是由于镁屑不同于镁粉,松散的镁屑之间有大量的空隙,但相对来说,外层镁屑氧化得更为彻底,残留物颜色更偏白,而内层镁屑氧化后残留物的颜色偏暗,因此在载体上留下了不同的颜色。

含水镁屑样品的燃烧残留物呈白色絮状,表面有丝状黏结[见图4(c)];其残留物背面中间掺有黄绿色粉末,整体来看,靠外侧镁屑氧化得较为严重,其残留物呈白色絮状或粉末状,而内层镁屑的氧化程度相对较轻,残留物上依然可观察到原有的片状形态,只是表面变暗、发黑[见图4(d)];将含水镁屑样品燃烧残留物提取后其金属载体上以散落的白色粉末为主。含水量的多少对镁屑燃烧残留物的宏观痕迹特征影响不大。

图4 镁屑样品燃烧残留物的宏观痕迹特征Fig.4 Macroscopic trace characteristics of the combustion residues of magnesium shavings

2.3 镁制品样品燃烧残留物的微观痕迹特征

2.3.1 镁粉样品燃烧残留物的微观痕迹特征

通过观察未燃烧的镁粉样品,可以发现其颗粒较为细小,有银白色金属光泽,边缘较为平整;放大至1 500倍时,可观察到镁粉颗粒表面有少量的微小裂纹但整体较为光滑,且颗粒分散、缝隙疏松[见图5(a)]。

图5 镁粉颗粒的微观图像Fig.5 Microscopic image of magnesium powder particles

镁粉样品在空气中燃烧后,其颗粒整体粒度较大,表面附着有氧化层,粉粒表面粗糙有龟裂纹,粉粒之间结合较为紧密,粉粒间隙变小;放大到1500倍时,可观察到镁粉颗粒边缘极不平整,表面凹凸不平,出现不规则的蜷缩[见图5(b)]。

通过观察含水量为16.7%的镁粉样品的燃烧残留物,可以发现其表层氧化剧烈,龟裂纹开裂程度增强;放大至1 500倍时,可观察到镁粉颗粒蜷缩程度加重,出现一定的团聚现象,粉粒之间的黏结加重[见图5(c)]。

通过观察含水量为28.6%的镁粉样品的燃烧残留物,可以发现其颗粒表面曲度增加,球状结构增多,部分颗粒表面出现结晶,呈细小的雪花状,颗粒间的黏结程度加重;放大至1 500倍后,可观察到颗粒内部酥裂,表面的细小颗粒状结晶组织与本体分离[见图5(d)]。

综上分析可知其明显的变化规律为:随着镁粉样品含水量的增加,其燃烧残留物的氧化程度逐渐增强,表面越来越粗糙,颗粒开裂程度加剧,粉化程度加强,颗粒间的结合越来越紧密,球状结构越来越明显,并逐渐出现结晶的现象。通过对镁粉样品燃烧残留物微观形貌进行比对可知,镁粉样品燃烧残留物微观图像中出现了氧化镁和氢氧化镁的痕迹特征[9],且随着镁粉样品含水量的增加,这种特征越来越明显。

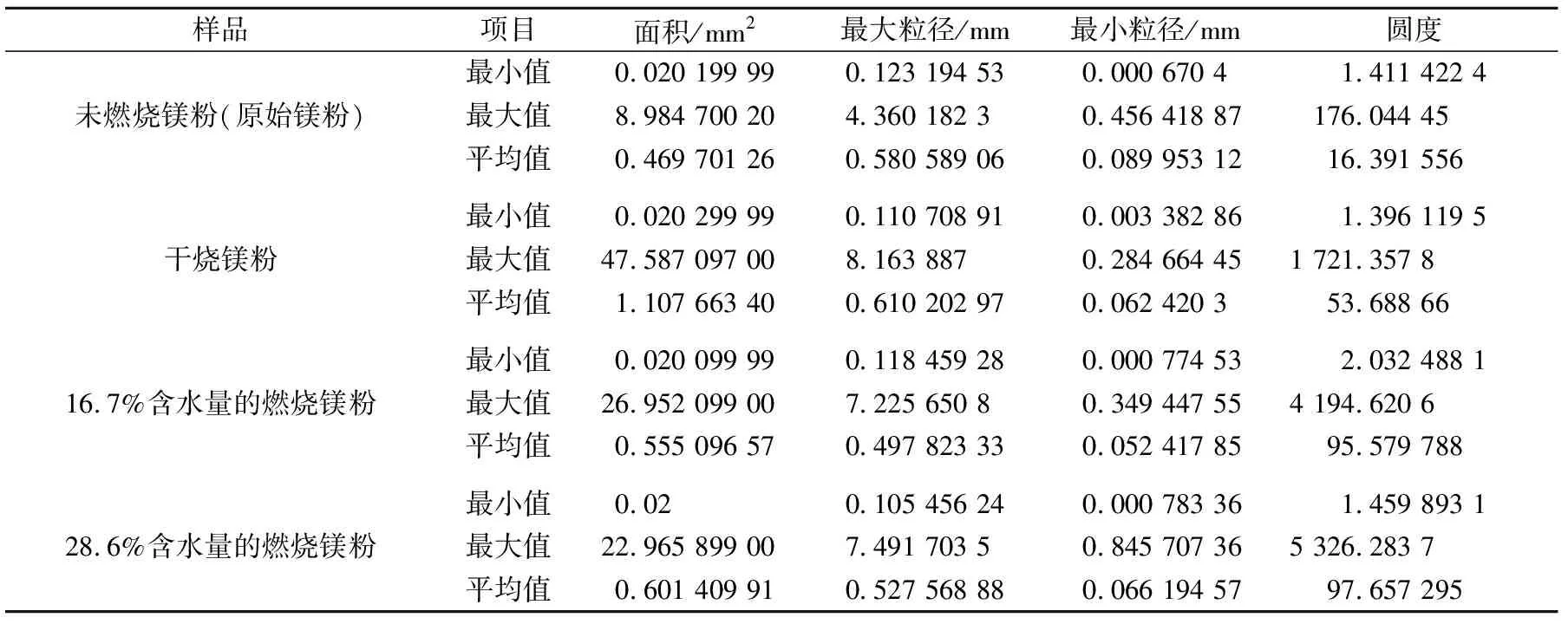

本文利用Image-Pro Plus 6.0对放大180倍的镁粉样品燃烧残留物的扫描电镜图像(镁粉颗粒明显、样本数量较多)进行测量分析,通过选定测量区域、设定参数范围后,得到的测量结果见表1。

表1 镁粉样品燃烧残留物的测量结果Table 1 Measurement results of the combustion residues of the magnesium powder sample

以未燃烧镁粉(原始镁粉)样品的测量结果作为参照标准,对比几个测量参数发现,镁粉样品在燃烧过程中一系列氧化混合物的生成,使得镁粉颗粒形状发生了不规则变化,镁粉颗粒之间可能发生了黏结,主要可从以下两个方面证明:首先是面积,单个镁粉颗粒面积最小值基本无显著变化,但是其面积最大值有激增,在空气湿度下燃烧的镁粉样品尤为明显(面积由8.98 mm2变化至47.59 mm2),而最大面积与最小面积样品的比例以及粒径的均值和最大值向两极变化,且比例均在10%~15%左右,说明镁粉颗粒之间发生了黏结[10];其次是圆度,燃烧后镁粉样品的圆度均值和最大值均有显著提高(主要是均值),说明大圆度值镁粉样品的比例在逐渐升高,其均值也在提升,这是由于镁金属在高湿度条件下与水反应生成了纤维状的氢氧化镁[11]。

2.3.2 镁屑样品燃烧残留物的微观痕迹特征

通过观察未燃烧的镁屑样品,可以发现整体有两种结构:镁屑主体部分呈现规则的阶梯形层状结构[见图6(a)],每层边缘有较为平直的切割痕迹,表面散落切割过程中产生的微小“碎屑”;镁屑侧面部分呈层层叠加的薄层结构,且有一定程度的卷曲[见图6(b)]。

图6 镁屑样品的细部特征Fig.6 Detail features of the magnesium shaving sample

镁屑样品在空气中燃烧后,可观察到镁屑的阶梯层状结构依然存在,镁屑表面发生氧化、凹凸不平,原本平直的切割痕迹出现弯曲;放大至1 500倍后,可观察到镁屑表面氧化出现褶皱[见图7(b)],而未燃烧的镁屑表面光滑平整[见图7(a)]。

图7 镁屑颗粒的微观图像Fig.7 Microscopic image of the magnesium shavings sample particle

通过观察含水量为16.7%的镁屑样品的燃烧残留物,可以发现其表面严重粉化,原本规则的阶梯形层状结构模糊不清;放大至1 500倍后,可观察到附着在表面分布均匀的细碎雪花状痕迹[见图7(c)]。

通过观察含水量为28.6%的镁屑样品的燃烧残留物,可以发现其表面纹理缝隙间出现较多的球状结晶和少量直径均匀一致的六方片状结晶,结晶结构与氢氧化镁结晶一致;放大至1 500倍后,可观察到球状结晶由细小的颗粒团聚而成[见图7(d)]。

综上分析可知其整体的变化规律为:对于不含水镁屑样品,燃烧后镁屑的切削纹理依然存在,只是表面变得粗糙,原本平直的切割痕迹变得弯曲;而对于含水镁屑样品,镁屑原本的纹理基本已难以辨认,且随着含水量的增加,镁屑表面纹理越来越模糊,结晶情况逐渐加剧。

2.4 镁制品样品燃烧残留物的痕迹变化原因综合分析

本文分别对未燃烧、干烧、含水量为16.7%、含水量为28.6%的镁制品(镁粉和镁屑)样品燃烧后的残留物进行了能谱分析,测得其原子的百分含量以及镁与氧原子百分含量的比值,详见表2。

表2 不同含水量镁制品样品的原子百分含量Table 2 Atomic percentages of samples with different moisture content of magnesium products

由表2可知,随着镁制品样品含水量的增加,氧含量升高、镁含量降低,这表明镁制品样品燃烧残留物中镁氧化物的含量有显著的增加。

氧化物体积与形成该体积氧化物所消耗的金属的体积之比(PBR)是判断氧化物膜完整性的一个重要判据[12]。一般认为具有保护功能的氧化物膜的PBR值在1~2之间;PBR值>2,说明氧化膜内部受到较大的压应力,极易破裂,不具有保护能力;PBR值<1,说明氧化膜内部存在较大的张应力,同样容易发生破裂,也不具有保护能力[13]。氧化镁的PBR值为0.81(致密度系数α=0.79)[14],因此氧化镁膜不能为熔池表面提供完整的覆盖,因而不具有保护能力。这是由于镁在大气中会持续地与空气中的氧气和水反应,当镁制品含水且尚未引燃时,镁与水反应微弱甚至不发生反应,但燃烧发生时,整体的热环境使得镁制品中的水与镁发生反应生成氢气参与燃烧,释放大量的热,进一步加速了燃烧及其他反应,如与空气中的氮气反应生成氮化镁,与空气中的二氧化碳反应生成氧化镁等,同时这些氧化物也更易继续反应生成镁盐及水合物[15]。在一定范围内,镁制品含水量越多,燃烧过程产生的氢气越多,释放的热量更多,镁制品的氧化程度增强,反应层次越深,反应产物也更加复杂,致使其燃烧残留物的痕迹发生相应变化[16]。

3 结 论

本文以两类危险性较大的遇湿易燃类镁制品——镁粉和镁屑为研究对象,对含水量不同的镁制品样进行了燃烧试验,结合其燃烧过程中的现象及特征,对其燃烧残留物的宏观和微观痕迹特征进行了研究,得到以下结论:

(1) 镁粉开始燃烧时,外表面首先形成氧化层,燃烧被控制在氧化层内部,当热量和可燃气体积累到一定程度时,火焰突破表层壳状物质,开始剧烈燃烧,火星迸溅,发出刺眼白色强光,并伴有大量白烟生成;而含水与否对于镁粉燃烧特征的影响不明显。干燥镁屑的燃烧特征以发烟为主,只是在燃烧的不同阶段发烟量有所区别;而含水镁屑的燃烧特征以跳跃的明亮火焰为主,且燃烧周围空间出现大量的飞屑。

(2) 镁粉燃烧残留物的外层为粗糙的白色壳状物质,内层为棕褐色混有黄色的砂状物质;含水与否对于镁粉燃烧残留物的宏观痕迹特征影响不大。干燥镁屑燃烧残留物仍可见镁屑原有基本形态,只是表面严重粉化、发白;含水镁屑燃烧残留物的颗粒彼此黏结,外表面呈絮状,内层可见发黑的镁屑及黄色物质。

(3) 镁粉含水量的多少对其燃烧残留物微观痕迹特征的影响显著。随着镁粉含水量的增加,镁粉燃烧残留物的表面氧化程度逐渐增强,致使表面越来越粗糙,颗粒的开裂程度加剧,粉化程度加强,颗粒间的结合越来越紧密,球状结构越来越明显,并逐渐出现结晶的现象。

(4) 镁屑含水量的多少对其燃烧残留物微观痕迹特征的影响显著。干烧镁屑燃烧残留物中,机械切割纹理依然存在,只是表面变得粗糙,切痕变得弯曲;而含水镁屑燃烧残留物中,机械切割纹理基本难以辨认,且随着含水量的增加,其表面纹理越来越模糊,结晶情况加剧。

通讯作者:金 静(1986—),女,博士,讲师,主要从事火灾调查相关方面的研究。E-mail:jinj@iccas.ac.cn