指夹式甘薯移栽机栽植机构的设计与仿真

申屠留芳,唐立杰,2,孙星钊,孙亚军,2

(1.淮海工学院机械工程学院,江苏连云港 222005; 2.中国矿业大学机电学院,江苏徐州 221008;3.连云港市元天农机研究所,江苏连云港 222006)

甘薯是仅次于水稻、小麦、玉米的粮食作物。甘薯,别称地瓜、红薯、白薯、番薯等,原产于美洲墨西哥一带。甘薯的营养十分丰富,是人们喜爱的天然滋补食品,其中含有大量的营养物质,被营养学家称为最均衡的营养保健品,而且具有颇高的保健作用及药用价值[1-2]。甘薯多为高垄种植,按垄的规格分为大垄单行、小垄单行、大垄双行等,栽植方法以直插、斜插、水平插为主,栽插深度在50~100 mm之间,株距一般为220~260 mm。甘薯按种植季节可以分为春薯和夏薯。一般春薯的种植季节在3月左右,温度较低,种植前需要先在苗床上铺双层塑料薄膜[3]。

目前市场上的移栽机械类型按照栽植器的不同可分为导苗管式移栽机、吊篮式移栽机、钳夹式移栽机、挠性圆盘式移栽机等[4-5]。这些移栽机在进行移栽作业时均易对已经铺好的塑料薄膜造成破坏,降低塑料薄膜的保温性能。本研究对象为指夹式移栽机的关键部件,即指夹式栽植机构。此机构利用仿生学原理,结构设计模仿人体的手指,主要针对小垄单行甘薯裸根苗直插或斜插而设计,在移栽过程中可以有效避免破坏塑料薄膜。此外,还可以通过改变作业速度,来适当调节甘薯苗栽插的倾斜度,因此对推动甘薯移栽机械化具有重大意义。

1 指夹式甘薯移栽机的结构及工作原理

1.1 结构设计

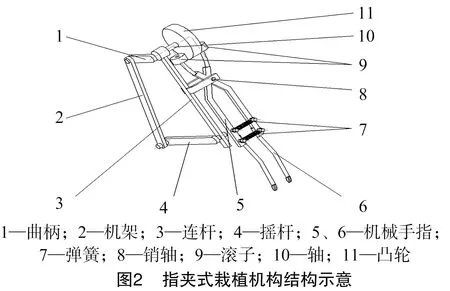

指夹式甘薯移栽机的整机结构主要由传动系统、指夹式栽植机构和履带式送苗机构3部分组成(图1)。其中,履带式送苗机构作间歇运动。指夹式栽植机构的结构如图2所示,曲柄1、轴10、凸轮11固联为一整体。连杆3空套在轴10上,1、2、3、4组成一曲柄摇杆机构,2固定在机架上。形状类似剪刀的指夹式机械手由左右2个手指5、6、弹簧7、滚子9组成,并通过销轴8连接在连杆3上组成一个构件[6]。

1.2 工作原理

曲柄1在传动系统的带动下旋转,由1、2、3、4组成的曲柄摇杆机构开始工作。因为连杆3与曲柄1组成整转副,指夹式机械手与连杆3连接成一个构件,且曲柄1、轴10、凸轮11为一固联整体,所以机械手2个手指顶端的滚子9在弹簧7的作用下,紧贴着凸轮表面作相对转动,滚子转到凸轮远休止阶段时,机械手手指的末端夹紧,当滚子转到凸轮近休止阶段时,手指末端松开,与此同时,机械手随着连杆3作上下往复运动[7]。

机器在进行作业时,人站在图1所示的机械手的左侧,面对着喂苗口随着机器一起行进,并将甘薯秧苗喂入喂苗口中,喂苗口随着履带作间歇移动[8]。同时,指夹式机械手随着连杆作上下往复和夹紧松开运动,滚子紧贴着凸轮表面旋转。指夹式机械手末端运动到履带最低点位置时,机械手顶端的滚子运动到凸轮的远休止阶段,2个手指的末端由张开变为闭合,并夹紧伸出喂苗口的甘薯秧苗的根部将其拽出喂苗口,甘薯秧苗随着机械手的手指末端继续向下运动进入土中,当手指末端到达土下最低点时,机械手顶端的滚子运动到凸轮的近休止阶段,手指末端张开并从土中移出,甘薯秧苗的根部留在土中。在此期间,随着履带的移动,另一夹持着秧苗的喂苗口又移动到履带的最低点并短暂停歇,指夹式机械手再重复以上动作,如此往复。

2 指夹式栽植机构的设计与运动分析

指夹式栽植机构由曲柄摇杆机构、通过销轴连接在连杆上的机械手指、固联在曲柄上的凸轮、弹簧4部分组成。

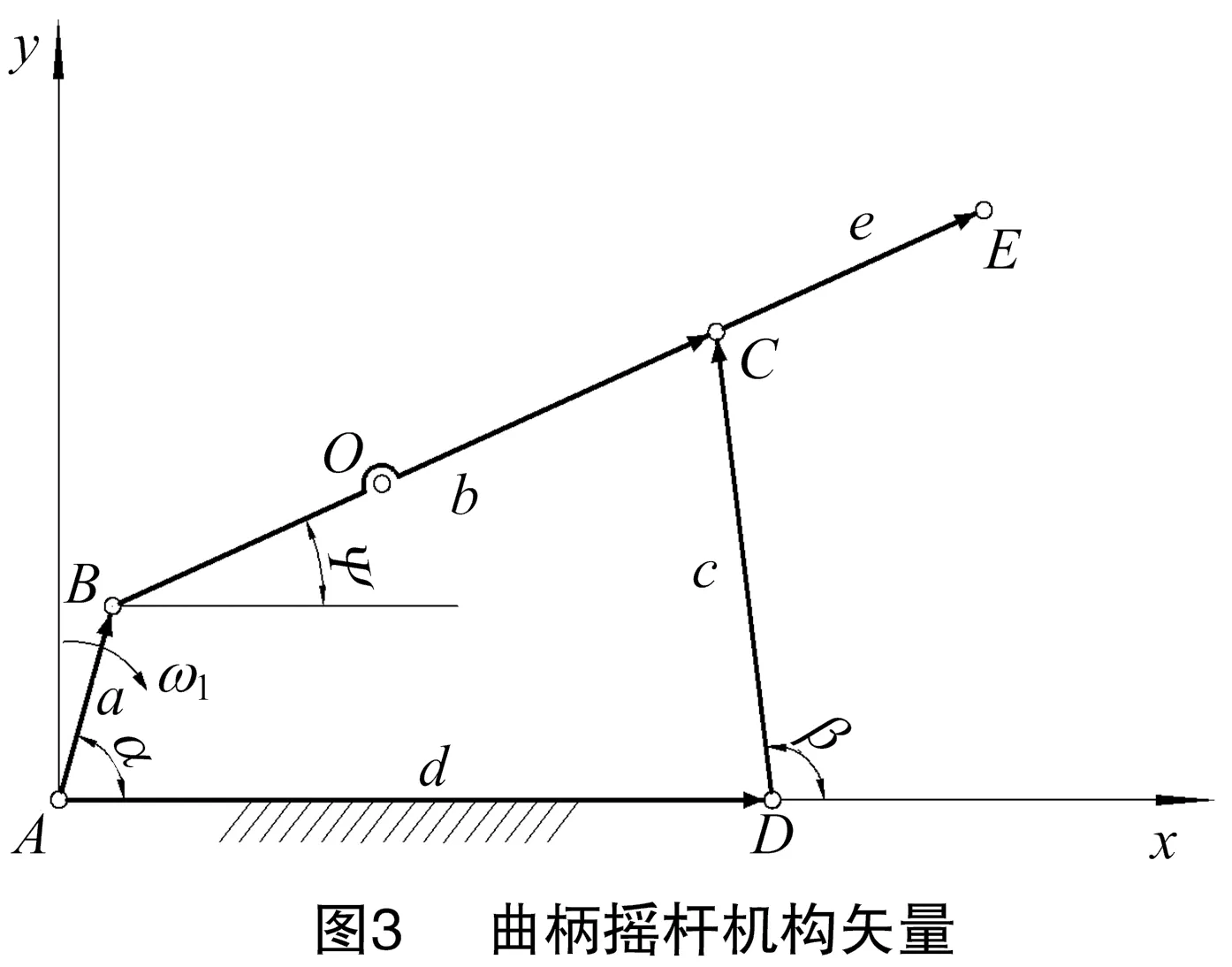

曲柄摇杆机构如图3所示,E点为秧苗夹持点。曲柄AB的长度为96 mm,连杆BE的长度为465 mm,BC长325 mm,连杆上与机械手指连接的点O距B点的距离BO为145 mm。摇杆CD的长度为225 mm,固定机架AD的长度为352 mm。

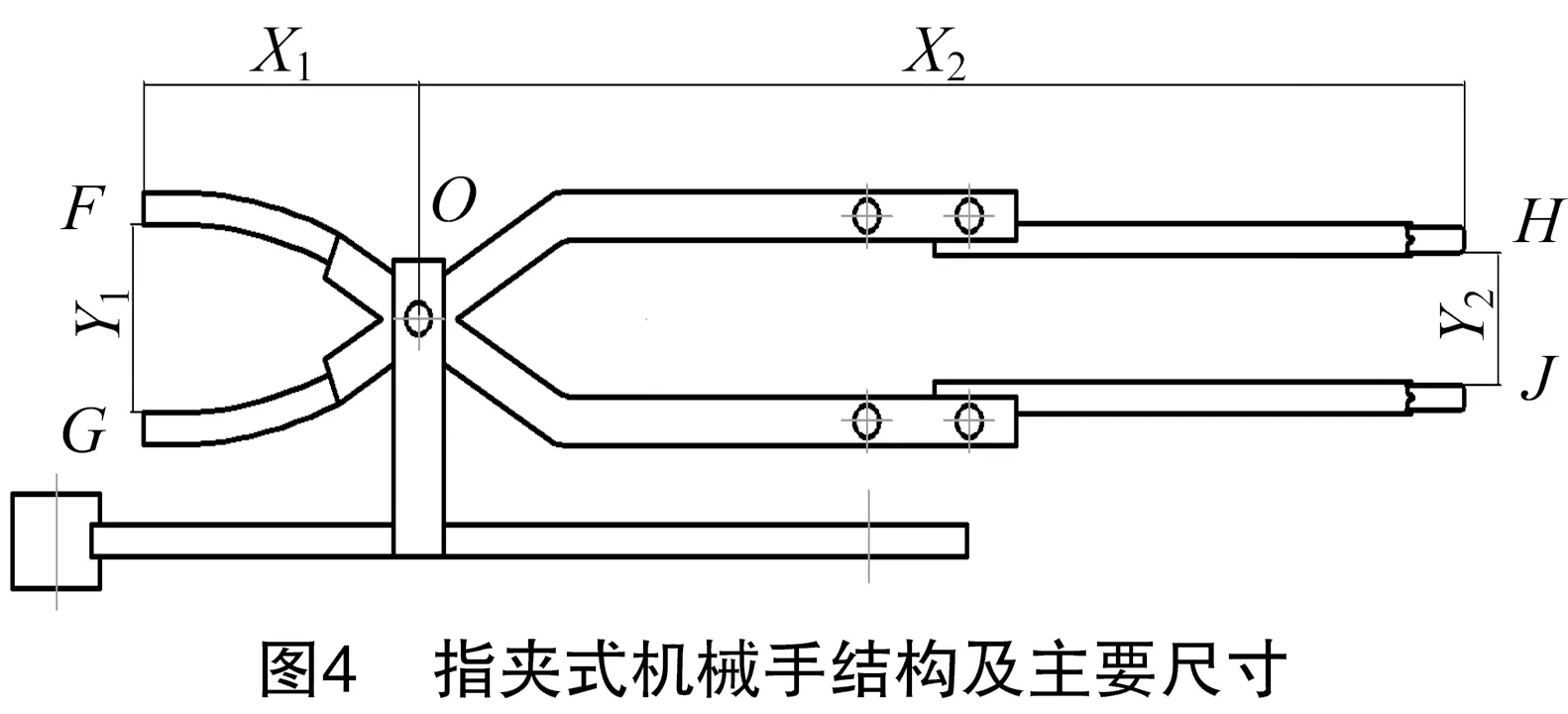

指夹式栽植器的结构如图4所示,FOJ和GOH等2根金属手指通过销轴O连接在曲柄摇杆机构的连杆上,设F、G两端点距离O点的水平距离为X1,H、J两端点距离O点的水平距离为X2,F、G之间的竖直距离为Y1,H、J之间的竖直距离为Y2。当F、G两端点间的垂直距离增大或减小时,则H、J两端点间的垂直距离减小或增大,可推导出几何公式:

结合图3中各部件的尺寸,将X1、X2分别设计为105、420 mm,F、G两点间的最大垂直距离Y1max=60 mm,甘薯秧苗夹持端H、J两端点间的最大垂直距离为Y2max=45 mm。为了防止作业时HJ端夹持力过大,造成甘薯秧苗的损伤,则根据甘薯秧苗的形状特点,得到H、J两端点间的最小垂直距离为Y2min=5 mm,故H、J端的夹持行程为Y2=Y2max-Y2min=40 mm,由上述几何公式可得Y1=10 mm,所以F、G两点间最小距离Y1min=Y1max-Y1=50 mm。F、G端均是端面直径为 20 mm 的圆,在F、G端均装配外径为50 mm,内径为20 mm的轴承作滚子使用,且F、G两端轴承紧贴中间的圆柱凸轮。若要使F、G间最大距离为60 mm,最小距离为50 mm,则圆柱凸轮柱面的最大尺寸Hmax=60+20-50=30 mm,最小尺寸Hmin=Hmax-Y1=20 mm,圆柱凸轮柱面尺寸(mm)如图5所示。

为精确掌握栽植机构在整个运动循环过程中的运动特性,下面对栽植机构的运动进行分析。由于E点是秧苗夹持点,因此,对E点运动情况的把握尤其重要。在曲柄摇杆机构简图的基础上建立1个直角坐标系Axy,标出各杆的方位角和矢量(图3),曲柄1以等角速度ω1作定轴转动,开始转动时曲柄与机架间的角度为α。

由于图中ABCD为封闭的四边形,根据矢量的特点得到:

改写成复数形式为:

aeiα+beiψ=d+ceiβ。

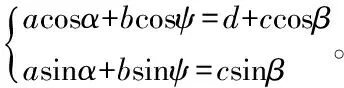

根据数学公式eiθ=cosθ+isinθ,整理上式得:

方程组中a、b、c、d、α均为已知,所以解此方程组即可求得ψ、β。

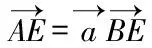

将式aeiα+beiψ=d+ceiβ对时间t求导,得到:

aω1eiα+bω2eiψ=cω3eiβ。

先把此式的虚部和实部分离,再联立便可求出角速度ω2和ω3,解得:

再将aω1eiα+bω2eiψ=cω3eiβ对时间t求导,得到:

同样,将上式的虚部和实部分离,联立解得角加速度ε2、ε3:

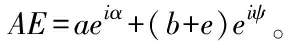

把上式对时间t进行一次求导和二次求导后,再整理得出E点的速度和加速度的矢量表达式,即:

VE=-[ω1asinα+ω2(b+e)sinψ]+i[ω1acosα+ω2(b+e)cosψ];

3 指夹式栽植机构的运动仿真及凸轮轮廓曲线的确定

3.1 指夹式栽植机构的运动仿真

利用软件UG[9]对栽植机构进行三维建模,并将各部分进行装配。将秧苗夹持端标记为A001,然后定义曲柄AB为驱动,转速为-720 °/s,即逆时针旋转,转速为120 r/min。求解时,将运动时间定义为1 s,完成后,便可播放栽植机构的运动动画。如图6所示为整机相对地面静止,仅栽植机构作业时的仿真运动,虚线即为指夹式机械手夹持端的运动轨迹。机械手末端从a点开始夹紧甘薯秧苗的根部,使其从履带上的喂苗口脱离,随后携秧苗一起进入垄土中。当机械手末端到达最低点b时,机械手的夹持端开始张开,甘薯秧苗在土壤阻力的作用下根部留在土中,同时机械手循着运动轨迹移出土中,再重复上述动作。

以图6中所示坐标轴为绝对参考系,沿地面水平向右和竖直向上分别为X、Y轴的正方向。仿真运动时机械手夹持端沿X轴和Y轴方向的位移、速度、加速度如图7所示,实线表示X轴,虚线表示Y轴。从图7-a中可以得出,A001运动轨迹ab段在Y轴方向上的运动距离约为130 mm。所以,可根据甘薯秧苗需要的栽植深度来调整履带和机械手距离地面的高度。

指夹式甘薯移栽机在进行移栽作业时的行进方向为X轴的负方向,即图中向左运动,甘薯秧苗的栽插过程是2个运动的合成运动。给定移栽机的行进速度为1.8 km/h,曲柄AB的转速仍为120 r/min,作出机械手在行进作业中的运动轨迹仿真如图8所示。在此条件下作业时甘薯秧苗的株距约为250 mm,栽植深度约为70 mm,由图8可以看出,机械手插入土中和移出土中的轨迹近似于重合,满足甘薯直插法的移栽要求,而且不会对所覆的薄膜造成破坏。另外,可以通过改变移栽机的行进速度、曲柄AB的转速、机架AD与地面的角度来适当调节甘薯秧苗栽植的倾斜度和株距,以满足甘薯秧苗斜栽法的要求。

3.2 凸轮轮廓曲线的确定

由图7-a可以得出,ab段约占整个运动周期的1/4,根据指夹式机械手的工作原理可以得出凸轮远休止阶段约占整个凸轮的1/4。该凸轮为圆柱凸轮,其轮廓曲线为空间曲线,将凸轮的圆柱面展开成平面,展开后的圆柱凸轮的上下面均为平面移动凸轮,上下面的凸轮轮廓曲线相同,且从动件为直动从动件。如图9所示,纵坐标S表示滚子直动从动件的位移,横坐标θ表示凸轮转角,从动件上升的最大距离h=5 mm。

4 结论

整机结构设计采用履带式送苗机构和指夹式栽植机构相互协作的方式,提高了作业效率。同时,创造性地将凸轮、四杆机构、剪刀机构相结合,并通过分析、运动仿真得出以下结论:

利用圆柱凸轮和曲柄摇杆机构控制的指夹式机械手结构简单、故障率低、效率高、维修方便,能满足甘薯秧苗的移栽要求,极大地降低了劳动强度和生产成本,对甘薯机械化移栽的推广有重要意义。

对设计出的指夹式机械手运用虚拟仿真软件进行仿真,从仿真结果来看,行进作业时指夹式机械手插入土中和移出土中的轨迹近乎重合,避免了对已经覆在苗床上的塑料薄膜造成破坏。此外,还可以根据需要来适当调整机架与地面的高度、角度,行进速度等,从而改变甘薯的移栽深度、株距、倾斜度等。