R717在小管径水平光管内流动沸腾换热及压降特性

(1 中国科学院理化技术研究所 中国科学院低温工程学重点实验室 北京 100190; 2 中国科学院大学 北京 100049; 3 华商国际工程有限公司 北京 100069)

在臭氧层破坏和全球变暖等环境危机的背景下,天然制冷剂的应用又重新得到了重视。氨(R717)是天然制冷剂,它应用于大型工业制冷系统中已经超过一个世纪[1-2]。氨具有极好的热物理性质和环境友好性,因此在小型制冷系统中的应用也引起了广泛关注[3-7]。由于氨制冷剂存在一定的可燃性和毒性,减小其在制冷系统中的充注量极为重要[6-8]。小管径换热管通常可以提供更高的表面传热系数[9],因此它的应用可以提升换热器的紧凑性,同时减少系统中制冷剂的充注量。

准确的换热及压降预测模型对于换热器的设计极为重要,而开发相应的预测模型需要基于精确的实验数据[10-13]。J. R. Thome等[12]综述了氨制冷剂在管内的流动沸腾特性,对比文献中的实验数据得出:氨制冷剂管内流动沸腾换热及压降的实验数据需要在精度和工况范围两方面进行提升及扩充。氨制冷剂管内流动沸腾换热及两相摩擦压降的实验基本是在相对较大管径内(大于8 mm)进行的,目前在小管径内饱和温度低于0 ℃的实验数据较少。

本文搭建了氨制冷剂管内流动沸腾换热及压降测试实验装置,对氨制冷剂在小管径水平光管内的流动沸腾换热及压降进行测试,并详细分析干度、质量流速及热流密度对传热及压降特性的影响。

1 实验装置

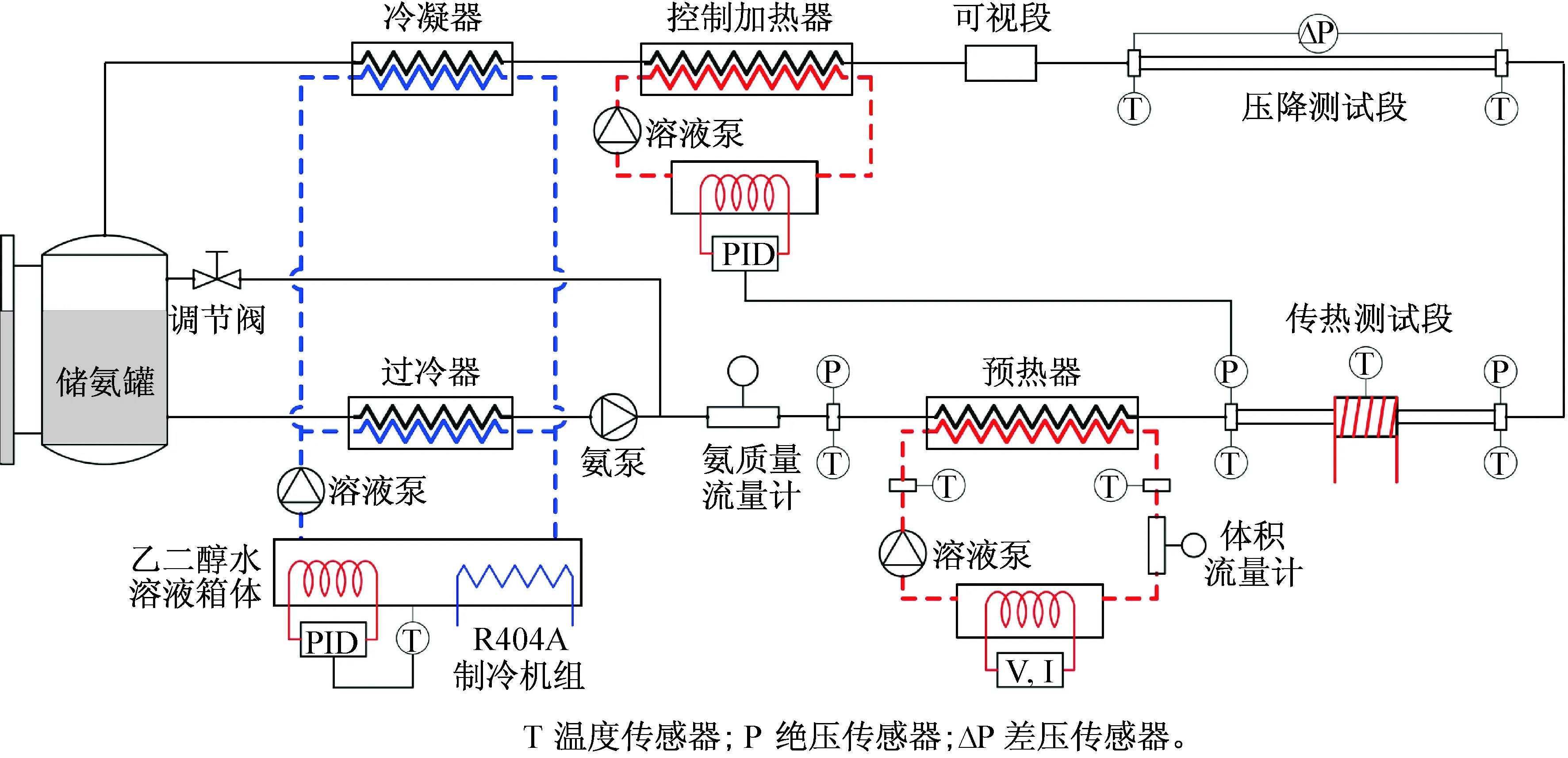

图1所示为实验系统原理。实验系统共包括4个循环:制冷剂主循环、过冷器和冷凝器的冷却循环、预热器的加热循环、控制加热器的加热循环。

图1 实验系统原理Fig.1 Principle of experimental setup

制冷剂主循环包括储氨罐、过冷器、氨泵、氨质量流量计、预热器、传热测试段、压降测试段、可视段、控制加热器和冷凝器。从储氨罐流出的氨制冷剂先经过过冷器产生一定的过冷度,过冷后的氨制冷剂再通过氨泵加压进入质量流量计测量环路内的质量流量,然后氨制冷剂进入预热器加热到所需测试干度,产生的两相氨制冷剂依次进入传热测试段、压降测试段和可视段,分别测试流动沸腾表面传热系数、两相摩擦压降和流型,测试完成后进入控制加热器加热,最终通过冷凝器冷凝成液相后回到储氨罐。

过冷器和冷凝器的冷却循环采用的介质为乙二醇水溶液,箱体内的低温乙二醇水溶液通过溶液泵输送至过冷器和冷凝器中进行冷却,而箱体内的乙二醇水溶液通过一台独立的R404A制冷机组进行冷却。为了精确控制过冷器和冷凝器中的冷量,箱体内的乙二醇水溶液通过PID控制布置在箱体内的加热器的加热量维持恒定温度。

预热器采用乙二醇水溶液加热方式。预热器的加热循环主要由乙二醇水溶液箱体、溶液泵和体积流量计组成。箱体内放置了潜水式电加热棒,电加热功率通过调压器进行控制。加热后高温乙二醇水溶液通过溶液泵输送至预热器内加热制冷剂,乙二醇水溶液的流量通过体积流量计进行测量,同时在预热器的进出口布置热电偶分别测量乙二醇水溶液的进出口温度。

控制加热器循环也是通过溶液泵将高温乙二醇水溶液输送至控制加热器内加热制冷剂。控制加热器的作用是调节测试段内的饱和压力,通过PID调节乙二醇水溶液箱体内加热器的加热量来稳定测试段内的饱和压力。

换热测试段为一个内径与测试管内径相同,而外径较大的不锈钢块。在不锈钢块外表面均匀布置柔性电加热膜,在不锈钢块中部打孔布置热电偶测温,通过一维导热方程计算管内壁的温度。该方式将电加热与测温分离,可增加热流密度的均匀性及壁面温度的准确性。换热测试段实物如图2所示。柔性电加热膜通过直流电源供电加热,在加热膜外表面先布置保温层,再在保温层外表面缠绕铝箔胶带减少辐射换热。在换热测试段的上、中、下对称布置4支铠装热电偶用于测量壁面温度,在布置热电偶前需先向孔内填充导热硅脂,减小导热热阻。

对于水平管的压降测试,已有文献中多采用的方式是直接测量换热测试段的压降,减去由于加热产生的加速压降,进而得到摩擦压降。但该方式误差较大,所以本文在换热测试段后专门设置了绝热压降测试段。本文压降测试段为一段不锈钢水平直光管,在管外壁布置保温层用以隔热。

图2 换热测试段实物Fig.2 Object of the heat transfer test section

除换热测试段的电加热功率需手动录入外,其它所有信号均采用Agilent 34 970 A进行采集,为了便于信号的处理及显示,本文自行开发了Labview采集程序。在每一个测试工况运行稳定后,开始保存采集的数据,持续5 min。

J. R. Thome等[12]建议氨制冷剂流动沸腾实验测试工况范围为:-30 ℃≤Tsat≤20 ℃,q<10 kW/m2。由于氨的潜热较大,在实际应用中,氨制冷剂质量流速范围为:10 kg/(m2·s)≤G≤ 80 kg/(m2·s)[14]。考虑到实际应用情况及实验台的可操作性,本文的测试工况如表1所示。

表1 测试工况Tab.1 Test conditions

2 数据处理

2.1 干度计算

预热器中的加热量计算:

Qpre=cp,mixρmixVmix(Tmix,in-Tmix,out)

(1)

式中:cp,mix、ρmix和Vmix分别为乙二醇水溶液的比热容(kJ/(kg·K))、密度(kg/m3)和体积流量(m3/s);Tmix,in和Tmix,out分别为预热器中乙二醇水溶液的进、出口温度,K。

换热测试段进口干度为:

换热测试段出口干度为:

式中:Qtest为换热测试段的加热功率,kW。

换热测试段的平均干度为进出口干度的平均值:

2.2 表面传热系数计算

局部表面传热系数:

式中:q为换热测试段的热流密度,kW/m2;Tw为内壁面温度,K;Tsat为制冷剂饱和温度,K。换热测试段热流密度:

式中:Qloss为漏热量,kW;D为换热测试段内径,m;Lh为换热测试段加热长度,m。内壁面温度Tw根据测点温度Tm通过一维导热方程推出:

式中:λ为不锈钢的导热系数,kW/(m·K);Dm为温度测点位置的直径,m。

制冷剂饱和温度取换热测试段进出口饱和温度的平均值:

2.3 摩擦压降计算

在压降测试段中,总压降Δpt(kPa)由三部分组成:重力压降Δpg(kPa)、加速压降Δpm(kPa)和摩擦压降Δpf(kPa)。

Δpt=Δpg+Δpm+Δpf

(9)

本文测试的是水平管中的压降,故重力压降Δpg=0;且压降测试段为绝热,故加速压降Δpm≈0。即压降测试段测得的压差可认为是摩擦压降。

2.4 不确定度分析

由于测量仪器的限制、实验条件的影响、测量方法的问题,实验中不可避免会产生误差。不确定度是指由于测量误差的存在,对实验结果不能肯定的程度。本文根据R. J. Moffat[15]的误差传递分析方法对实验数据的不确定度进行分析。测量参数不确定度如表2所示,计算可得表面传热系数的不确定度为±8.3%。

表2 测量参数不确定度Tab.2 Parameter uncertainties

3 实验结果和讨论

3.1 表面传热系数

图3所示为在4 mm管内饱和温度为-5 ℃工况下,流动沸腾表面传热系数在不同质量流速和热流密度下随干度的变化。由图3可知,流动沸腾表面传热系数随着干度的增加而增加。且质量流速越大,表面传热系数越大,这是由于对流蒸发换热增大导致。表面传热系数从质量流速为50 kg/(m2·s)到80 kg/(m2·s)的增长幅度远大于从80 kg/(m2·s)到100 kg/(m2·s)的增长幅度。该特性可以通过不同质量流速下流型的转变解释。质量流速为50 kg/(m2·s)时,流型在全干度范围内主要为分层波状流。当质量流速增至80 kg/(m2·s)和100 kg/(m2·s)后,流型将在一定干度下从分层波状流转变为环状流,且质量流速越大,转变时的干度越小。随着干度的增加,对流蒸发增强,而核态沸腾被抑制。且质量流量越大,核态沸腾抑制发生的越早,导致不同质量流速下的流动沸腾表面传热系数在高干度区域相接近。

图3 当Tsat=-5 ℃时,流动沸腾表面传热系数在不同质量流速和热流密度下随干度的变化Fig.3 Variation of flow boiling surface coefficient of heat transfer with vapor quality under different mass fluxes and heat fluxes when Tsat=-5 ℃

对比图3(a)和3(b)可知,热流密度增大可以增大流动沸腾表面传热系数,同时可以减弱对核态沸腾的抑制。这是因为高热流密度可以激活更多的成核点,加速气泡的产生和从壁面的脱离,强化了核态沸腾换热。此外,根据K. E. Gungor等[16]的预测模型可知,热流密度越大,沸腾数Bo=q/(GHlv)越大,而沸腾数的增大使对流蒸发换热的强化因子变大,进而强化对流蒸发换热。热流密度对流动沸腾表面传热系数的影响是这两者共同作用的结果。

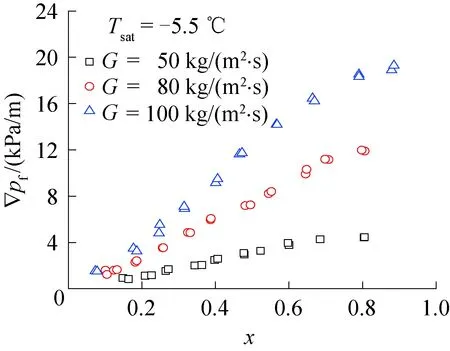

图4 两相摩擦压力梯度在不同质量流速下随干度的变化Fig.4 Variation of two-phase frictional pressure gradients with vapor quality under different mass fluxes

3.2 摩擦压降

图4所示为在4 mm管内饱和温度为-5.5 ℃时,两相摩擦压力梯度在不同质量流速下随干度的变化。由图4可知,对于不同质量流速,两相摩擦压降均随干度的增加而增大,这是由于随着干度的增加,管内的流速增大造成的。但两相摩擦压降增大的速率在低干度区域要高于高干度区域。此外,在固定干度下两相摩擦压降呈现出随质量流速增大而增大的趋势。这是由于质量流速增大会引起气相和液相的速度显著增大导致。

4 结论

本文实验研究了氨制冷剂在4 mm管内流动沸腾换热和两相摩擦压降的特性,分析了干度、质量流速和热流密度对流动沸腾表面传热系数和两相摩擦压降的影响,得到以下结论:

1)流动沸腾表面传热系数随着干度的增加而增大。且质量流速越大,流动沸腾表面传热系数越大,但当流型转换到环状流后,表面传热系数的增大趋势减缓。增大热流密度可使流动沸腾表面传热系数增大,同时可以减弱对核态沸腾的抑制。

2)随着干度的增大,两相摩擦压降增大,但在高干度区域两相摩擦压降增大的速率减缓。干度相同时,两相摩擦压降随质量流速的增大而增大,这是由于质量流速增大会引起气相和液相的速度显著增大导致。

本文受中国科学院低温工程学重点实验室开放课题(CRY0201709)项目资助。(The project was supported by the Open Fund of CAS Lab of Cryogenics, TIPC (No. CRY0201709).)