洗扫车专用风机气动噪声分析与优化设计

金开,赵增耀,陈文斐,杨含笑,刘家妩,孙宁辉

(陕西汽车控股集团有限公司技术中心,陕西 西安 710200)

前言

随着人民生活水平的不断提高,对环境污染的容忍度愈发降低,噪声污染严重影响居民的生活品质。洗扫车作为一种广泛使用的环卫机械,更应该适应市场不断提高的污染控制环保指标。

风机是洗扫车气力系统的关键零部件,也是主要噪声源,其气动噪声对洗扫车整车作业性能具有重要的影响。某型洗扫车作业噪声超标,如何降低风机的气动噪声成为亟待解决的问题。

目前,随着计算流体动力学(CFD)的发展,数值模拟技术在许多工业领域得以应用。运用 CFD 方法对流体机械内部流场进行数值计算分析,已经逐渐成为一种重要的技术手段。

本论文将从数值分析的角度,利用 ANSYS Fluent软件,研究洗扫车专用离心风机的结构对风机性能及噪声的影响,同时对数值分析的可靠性、准确度进行验证,以期达到降低风机气动噪声的目的。

1 数值计算方法

1.1 几何结构

目前,洗扫车专用风机大多为前向离心风机。前向式风机的优点是风压高,当产生相同风压时,可以有较低的叶轮外径或较低的转速。前向离心风机的叶片弯曲程度较大,同时流道比较短,因此,在叶片出口端,易出现的“射流-尾迹”流动形态以及二次流动、脱体涡等现象,造成流体能量损失,引起振动,产生气动噪声。后向离心风机的叶片弯曲度较小,并且流道比较长,流体在叶轮出口绝对速度小,因此,流体能量损失小、效率高、噪声低,但后向风机风压较小,产生相同的风压时,需要较大的叶轮外径或较高的转速。

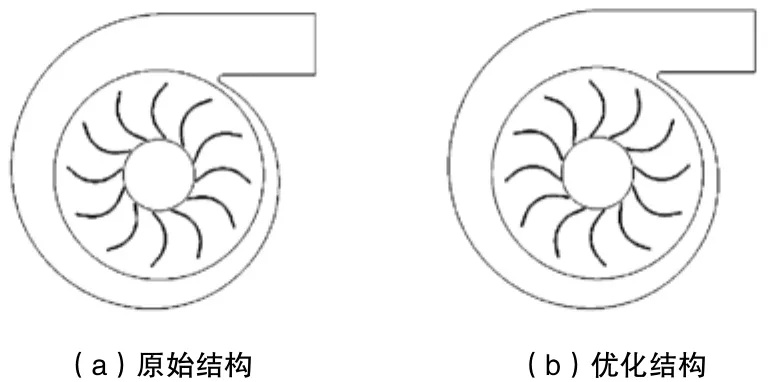

研究的某型号洗扫车专用风机为离心式前向风机(原始结构),其主要结构如图 l(a)所示。在不改变叶片进、出口角度,叶片长度、宽度等主要结构参数的前提下,将叶片由向前弯曲改为向后弯曲,如图l(b)所示。

图1 叶轮结构图

1.2 网格划分

图2 计算域网格

采用三维建模软件 CATIA进行实体建模,运用hypermesh软件划分网格。在划分网格时,将整个计算域分为进口延长段、叶轮区域、蜗壳区域和出口延长段五个部分,其中进口延长段为进口直径的5倍,出口延长段为出口直径的10倍,以使湍流充分发展。考虑到进口延长段和出口延长段几何结构较为规则,采用六面体进行结构网格划分计算域,以提高计算精度,缩短数值求解时间;为适应叶轮及蜗壳内部流道结构的复杂性,采用四面体非结构网格生划分叶轮及蜗壳计算域,以提高网格适应性。考虑到蜗舌区域对风机性能至关重要,对蜗舌壁面附近的网格进行了加密处理。模型各计算域网格数分别为:进口区域14万,叶轮区域45万,蜗壳区域38万,出口区域16万,总网格数量113万。将在hypermesh中建立的三维网格模型以.cas的文件格式输出,然后导入到Fluent软件中进行计算求解。

1.3 控制方程及湍流模型

洗扫车专用风机的内部流动是三维黏性不可压缩流动,遵循物理守恒定律,控制方程包括连续性方程和动量方程。

连续性方程为:

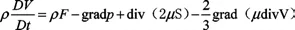

动量方程为:

式中:p为压力,V为速度,ρ为密度,μ为湍流黏性系数。动量方程左端代表单位体积流体的惯性力,右端第一项表示单位体积流体的质量,第二项表示单位体积流体的压力梯度,第三项代表黏性变形应力,第四项代表黏性膨胀应力。

采用雷诺时均NS方法(RANS)求解控制方程。RANS方法是工业流动计算中使用最广泛的一种方法,其求解时间均值的NS方程。选用RNGk-ε湍流模型,该模型适于求解曲率较大、较强压力梯度、分离流、二次流以及旋流等复杂流动。

考虑到 RNGk-ε湍流模型是高雷诺数湍流模型,对于充分发展的湍流才有效。在临近壁面的位置,法向速度存在非常大的速度梯度,流体黏性力的作用与惯性力相当,流动雷诺数较低,所以高雷诺数湍流模型不能直接适用于近壁面附近区域的流场计算。针对近壁面流动区域,使用增强壁面函数处理。

FW-H噪声计算模型属于声源与声传播分离计算方法,假定声源已知,将流体流动与流体声传播分离计算,忽略流体流动与声传播之间的相互作用。采用定常计算流场解为非定常流场计算的初始条件,以非定常流场分布为基础计算风机远场声压级。

1.4 边界条件与算法

定常计算时采用“多重坐标系”(MRF)模型耦合动静部分区域,即叶轮区域为旋转区域,采用旋转坐标系,流体给定相应的旋转速度;其余区域为静止区域,采用静止坐标系。定义所有的叶片表面,叶轮前、后盘面为旋转壁面,给定相对叶轮计算域旋转速度为零;定义蜗壳壁面、进出口区域壁面为静止壁面;旋转壁面和静止壁面均满足无滑移边界条件。定义进口延长段的进口截面为整个计算域的进口,设定进口速度 25m/s;出口延长段的出口截面为整个计算域的出口,设定出口静压力为一个大气压。

数值离散方法采用有限体积法,压力-速度耦合关系采用SIMPLE算法,湍动能、耗散率、动量方程的离散采用二阶迎风格式。

作定常计算,取残差小于1×10-4时认为计算收敛,然后将定常计算的结果作为非定常计算的初始化数据,进行非定常计算。非定常计算采用“滑移网格”(moving mesh)模型耦合动静部分区域。叶片在叶轮内沿圆周均匀分布,且转速恒定,计算时间步长取0.002s。

2 计算结果及分析

2.1 数值计算方法验证

对洗扫车专用风机原始在不同工况下的P-Q特性进行数值预测,与实验结果对比,如图3所示。

图3 数值与实验对比

从图中可以看出,数值模拟结果的与实验结果变化趋势一致,吻合良好,全压平均误差在 14%左右,计算精度符合工程要求,较准确预测了洗扫车专用风机的气动性能,为后续风机气动噪声分析奠定了基础。

2.2 流场对比分析

分别对原始结构和优化结构风机在额定工况下(转速2200rev/min)的气动性能进行计算。截取叶轮中面的压力云图,如图4所示;流线图,如图5所示;涡核云图,如图6所示。

图4 叶轮中截面静压云图

图5 叶轮中截面流线图

图6 叶轮中截面涡核图

由图4静压云图可知,叶片压力面呈现高静压状态,吸力面呈现负压状态。压力面对气体做功,向外输送气流,吸力面因气流外流而形成真空,外界空气在大气压的作用下流入叶轮。叶轮内部的压力分布正是风机工作原理的体现。蜗舌附近出现低压涡流区,说明蜗舌对气流产生强烈的扰动,形成漩涡,图5蜗壳附近的流线分布也说明这一点。

原始结构流线图中,叶轮出口气流加速,说明出口存在回流,堵塞流道,使得专用风机的气动性能降低;原始结构中,叶片压力面出口附近,存在高速的射流结构,而在吸力出口面附近,出现速度较小的尾流区,叶片出口端形成脱体涡。漩涡区的存在造成内流通道有效流通面积狭窄,形成严重气流堵塞和压力脉动,导致严重的流动损失。改进结构叶轮流道无明显“射流-尾流”结构存在,绝大部分流道的流线紧贴叶片表面流动,流线分布均匀,流场顺畅。

由图6可以看到,原始结构叶片流道涡核分布极不均匀:蜗舌附近的叶片流道充满了漩涡,堵塞流道,其它流道零散分布着涡核,同时,涡流几乎占据了全部的蜗壳流域。优化结构叶轮流域的漩涡基本都分布在叶片压力面上,整体布局均匀,不存在明显的局部堵塞区域,优化后的叶轮气动性能优于原始叶轮。

2.3 气动噪声对比分析

以额定工况下风机流场的定常解为初始条件计算风机非定常流场分布,以此为前提,结合F-WH声比拟模型计算风机远场噪声,取距离蜗壳一米处为噪声监测点,如图7所示。用快速傅里叶变换(FFT)将监测点的时域信息转换成频率特性,对比分析原始结构与优化结构风机的气动噪声,见图8、图9。

图7 远场噪声监测点

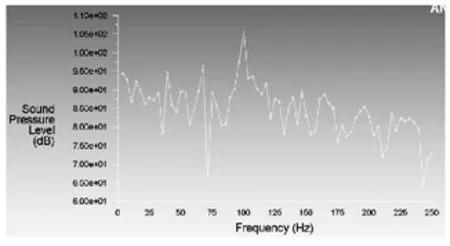

由图8、9可知,监测点的声压级连续分布在宽阔的频率范围内,体现涡流噪声的特点。涡流噪声是由于叶片表面边界层脱离,产生的流动压缩和稀疏,以声波的形式传播而形成,这些涡流不论是在叶轮流域或蜗壳流域都是无规则的产生、发展和衰减,因此涡流噪声具有广泛的频率带。

图8 原始结构监测点声压级曲线

图9 优化结构监测点声压级曲线

蜗舌与叶片出口边缘间的间隙较小,旋转的叶片通道掠过蜗舌处时,会出现周期性的压力脉动,继而产生与叶轮转速有关的离散噪声。原始结构风机与优化结构风机的噪声最大值都出现在102Hz处,说明此频率是与风机转速密切相关的离散噪声频率。噪声峰值的出现正是离散噪声与涡流噪声叠加的结果。优化后的风机监测点气动噪声峰值较原风机由106dB下降到99dB,降噪幅度达到8.5%,实现了洗扫车专用风机降噪目标。

洗扫车风机依靠进气流速和吸力吸取路面灰尘、垃圾,而风机出口气流直接排入大气,因此,洗扫车对风机的性能需求主要体现在效率和流量上,而对风机全压要求相对不高,所以低压、高效、低噪的后向离心风机更适合洗扫车。

3 结论

通过建立洗扫车专用风机三维模型,运用商用软件ANSYS Fluent对风机进行三维流场瞬态数值计算,对比分析了原始风机与优化风机的流场分布和气动噪声等级,得出以下结论:

(1)叶片弯曲方向对洗扫车专用风机性能有较大的影响,相比前向离心风机,后向风机叶轮流道的“射流-尾迹”流动结构显著减小,绝大部分流道的流线紧贴叶片表面流动,流线分布均匀,流场顺畅。

(2)在叶轮外径以及叶片长度、宽度等参数相同的前提下,后向离心风机较前向风机气动噪声小,流场更均匀,效率更高。洗扫车风机更加关注效率和流量,而对全压要求相对不高,因此,后向离心风机能更好的适应洗扫车工况。

(3)利用商用CFD软件仿真模拟能达到工程实践要求的计算精度,可以替代某些实验,极大地缩短研发周期,降低研发成本。