基于Cruise GSP的AMT整车换档研究

程 洋

(西华大学汽车与交通学院,四川 成都 610039)

前言

在配置有自动变速器的汽车中,除了无极变速器之外,其他类型变速器都会涉及到到换挡规律的确定。换挡规律主要是研究选择什么样的换挡参数,在何时进行换挡等问题,其好坏直接影响车辆的燃油经济性、动力性和排放性的优劣和乘坐舒适性,故换挡规律是自动控制系统的核心之一[1]。

换挡规律按照换挡的控制参数多少可分为单参数、双参数、三参数以及四参数换挡规律。单参数换挡规律是单一的将车速作为控制参数,即到了指定车速就换挡,控制结构简单,但驾驶员无法干预换挡。双参数是目前普遍采用的基于车速和油门开度为控制参数的换挡规律,有稳定可靠和实现简单的特点。三参数换挡规律相比两参数换挡规律增加了车辆的加速度参数,能更进一步反映了车辆的实际操纵规律,但三参数换挡规律的制定非常复杂,工程运用的较少。而四参数换挡规律是在三参数换挡规律的基础上再添加节气门开度变化率,节气门开度变化率能反映驾车者对车辆动力性的需求程度[2],目前对于此换挡规律仅局限于工程车辆理论研究方面。

本文采用工程应用中使用广泛与成熟的两参数换挡规律为基础,应用AVL Cruise软件GSP模块中GSP Generation对装备5档AMT的某商用汽车进行快速准确地生成最佳经济性换挡规律,并以整车燃油消耗为基础,运用 GSP Optimization对换挡规律进行优化,从而更进一步提高了汽车的燃油经济性。

1 整车模型搭建

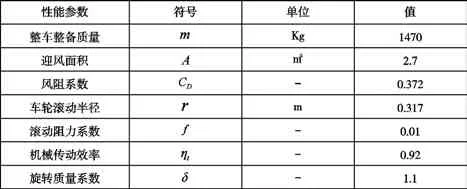

利用 AVL List 公司开发的 Cruise 软件,可以对任意结构形式的汽车动力传动系进行建模和仿真。整车动力传动系模型中发动机、主减速器、轮胎等模型根据所输入的整车技术参数即可参与仿真计算[3]。整车基本参数如表1所示,AMT各档速比如表2所示,主减速器速比为4.529。

表1 整车基本参数

表2 AMT各档速比

依据汽车构型,在AVL Cruise软件平台上,通过从模块库中直接拖拽出汽车相对应部件模块的方式来搭建整车模型,并依据整车参数修改各部件的属性来快速完成整车模型参数设定。然后依据部件之间的关系完成各部件间的机械连接以及电气连接,如图1所示。

图1 AVL Cruise整车模型

2 换挡规律生成

运用Cruise GSP Generation制定换挡规律时,首先需要发动机的部分负载曲线以及万有特性曲线,依据该曲线通过Cruise里的静态计算得到各个档位在各油门踏板开度下的整车加速度曲线图以及汽车轮边功率曲线图,如图2、图3所示。整车的加速度[4]a:

式中:δ为旋转质量换算系数,m为整车质量,Ft整车驱动力,Ff为滚动阻力,Fi为坡道阻力,Fw为空气阻力。

轮边功率P:

式中M为汽车质量,v为车速,a为整车加速度。

图3 整车各个档位下轮边功率曲线

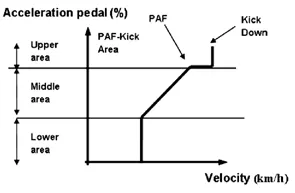

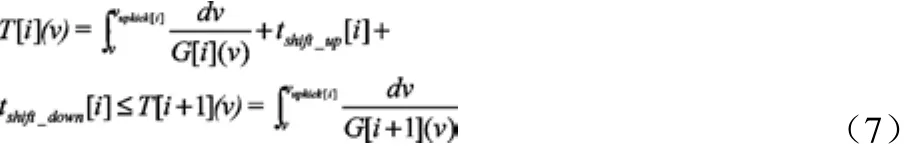

换档模式设置分为3个主要部分[5],低负荷区域、中负荷区域以及高负荷区域,如图4所示。每个区域的具体范围依据变速器标定工程师的工程经验而定。

图4 GSP设置—区域

本文界定 20%负荷以下为低负荷区,中负荷区范围为20%~100%,而100%~110%为高负荷区域。对于高负荷区域的升档线,Kick Down (110%)表示延迟升档,即表示驾驶员持续将油门踩在100%位置处,110%油门踏板开度为假想值,实际并不存在,而降档线Kick Down (110%)表示强制降档,即驾驶员急踩油门到100%位置处来实现降档加速。

2.1 低负荷区换挡规律

对于双参数换挡车辆,设置低负荷区域换挡规律时,汽车性能以舒适、稳定、少污染为主,对加速度无明显需求。降档时主要考虑 NVH限制转速,而在此基础上尽量降低发动机降挡转速以提高燃油经济性,并根据驾驶性的需求确定升挡的延迟车速,从而获得升挡车速。升档车速Vup[i]:

式中Vdown[i]为降档车速,在Cruise GSP中设置与之相对应的转速值;VHysteresis[i]为升降挡延迟车速。

低负荷区域相关参数设置值如表3所示。

表3 低负荷区相关参数设置

2.2 中负荷区换挡规律

中负荷区域参数设置主要保证燃油经济性的基础上兼顾动力性。GSP Generation在中负荷区的设置则是基于预先静态计算得到的车速-轮边功率曲线来设置相关参数,其中1挡升到2挡和2挡降到1挡的设置与其它挡位的设置不同。这两个挡位的设置是根据换挡点的轮边功率所占最大轮边功率的百分比来设置的。Cruise软件提供不同驱动模式的参考值,如表4。

表4 不同驱动模式下参考值

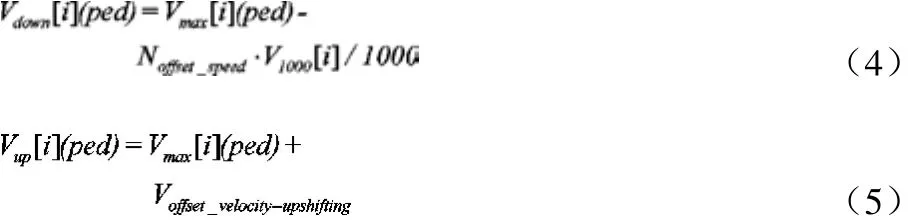

经济模式下其他档位升降档规律依据公式(4)和公式(5)来设置以及设置值如表5所示,设置升档转速公差目的是为了提高驾驶舒适性和稳定性而将各档位升档转速限制在一定范围内。

表5 中负荷区相关参数设置

2.3 高负荷区换挡规律

高负荷区域汽车是以能够获得最佳动力性能为前提,主要确定四个点,升档线的Kick Down点(110%LS)和PAF点(100%LS)以及降档线的Kick Down点(110%LS)和PAF点(100%LS),Kick换挡点在最大加速强度(相邻两档位加速度曲线的交点)处换挡,在实际换档

过程中还需要考虑换挡响应时间的影响。而PAF换挡点依据与Kick换挡点的转速差来确定。

表6 高负荷区相关参数设置

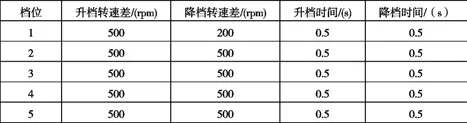

2.4 换挡规律结果

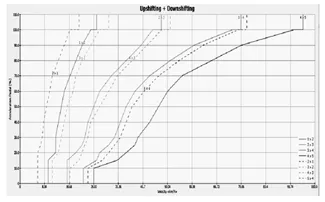

根据上述的各个负荷区设置,计算求得的换挡规律如图5所示。

图5 经济模式升档与降档规律

从图5分析可以得出,该换挡规律是一种组合型的换挡规律,是由多段不同变化规律组合而成的换挡规律。低负荷区采用的是等延迟型换挡规律,中高负荷区采用的是带强制降档的发散型换挡规律,这是发散型换挡规律的改进,目的是为了克服其缺点以实现提前降档,以充分发挥发动机大功率的潜力,满足爬坡、超车等工况需求。

3 换挡规律优化

3.1 GSP优化

为了进一步提升汽车的燃油经济性,需要对生成的换挡规律进行优化处理。利用Cruise中的GSP Optimization对生成的经济性换挡规律基于NEDC循环工况进行优化,从而得到更优的换挡规律。

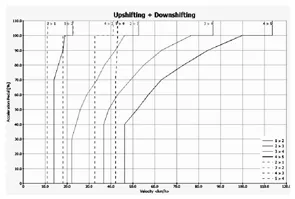

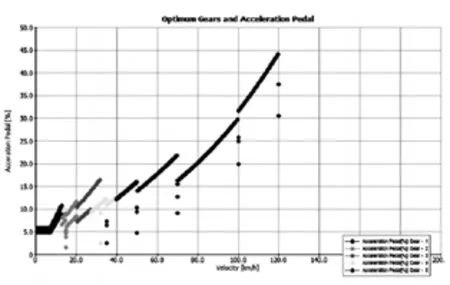

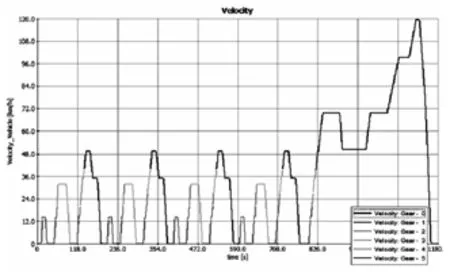

在完成静态任务参数设置后,根据给定工况下传动系优化流程[6],通过仿真计算得到不同车速对应的优化节气门开度,如图6,以及给定循环工况下的最优换挡情况,如图7。将生成的Optimal Maps (图8)叠加到GSP Generation生成的换挡规律图,调整升降挡换挡曲线以得到优化后的换挡规律曲线,如图 9。最终将优化后的换挡曲线数据导入到机械式自动变速器的控制单元中。

图6 NEDC工况下的换挡优化

图7 NEDC工况优化图

图8 优化Map图

图9 优化后的换挡规律

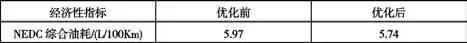

3.2 优化前后仿真结果

基于给定的NEDC循环工况对优化前后的换挡规律进行仿真分析,汽车的综合油耗结果如表 7,优化后相较于优化前油耗减少4%左右。

表7 优化前后的仿真结果对比

汽车在驾驶过程中,发动机的扭矩分布如图10、图11,换挡规律优化后,汽车发动机能更长时间工作在高效区,整车的燃油消耗得以改善。

图10 优化前的发动机扭矩分布

图11 优化后的发动机扭矩分布

4 结论

(1)本文以某款装备AMT的商用轿车作为研究对象,利用 AVL Cruise 软件,建立整车仿真模型,使用Cruise GSP模块快速生成换挡规律并且基于给定的循环工况下优化燃油消耗,对于快捷地进行变速器标定有一定的借鉴意义。

(2)优化后的换挡规律较优化前能够进一步提升车辆性能。

(3)在车辆实际开发过程中,计算求得的换挡规律并不能直接在实车上运用,需要不断地调试和优化。