叶片泵滑块磨损问题优化研究

卜艳亮,宋子平,于贵芙,单保琴,张治国,王雷

(华晨汽车工程研究院,动力总成设计处,辽宁 沈阳 110141)

前言

机油泵是发动机润滑系统的心脏,机油泵从油底壳吸取机油,向整台发动机各个摩擦部件持续提供压力润滑油。如果机油泵的供油量不足,将会导致发动机缺乏足够的润滑压力,造成发动机严重磨损。但如果一直保持非常高的供油量,势必会增加发动机的内部损耗,造成不必要的浪费。所以,需要机油泵最好能够按发动机的需求提供供油量,故随着科技的发展衍生出按发动机对油压的实际需求而提供的机油泵,即为可变机油泵,而可变机油泵的代表产品即为叶片泵,优点为成本低,结构相对简单,能够按照发动机的实际工作需求,保证发动机可靠的运行。

1 叶片泵核心部件结构方案介绍

我们所设计的叶片泵核心部件如下图:该款叶片泵由滑块1、定位环2,内转子3,叶片5组成的紧密系统,可变泵内转子直接安装在曲轴上,通过曲轴的旋转直接驱动内转子,为机油泵提供动力,滑块以旋转销孔4为中心进行变量摆动,由7个叶片构成,旋转进行吸油排油工作。

1-滑块、2-定位环×2(前后各一个)、3-内转子、4-滑块旋转销孔、5-叶片×7(共7个叶片)

图1

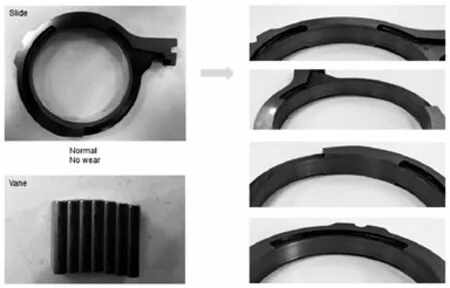

2 磨损问题介绍

下图为某机型叶片泵滑块磨损照片,发动机进行耐久试验时,叶片泵滑块出现严重磨损,叶片材料是工具钢材质,而滑块材料是粉末冶金材质,叶片硬度约是滑块硬度3倍,一旦出现问题,滑块必先损坏,滑块磨损后,叶片不受系统控制,将内转子掰断,机油泵功能性失效,导致发动机拉缸报废。

图2

3 叶片受力分析

3.1 最大偏心距位置的受力分析

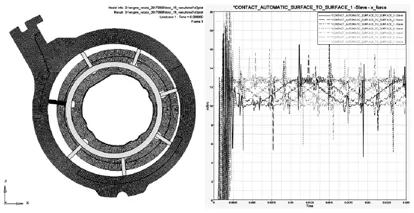

3.1.1 下图为单个叶片旋转2周的受力曲线

叶片旋转由吸油区到封闭区,到排油区,到封闭区,再到吸油区如此循环,横坐标为时间,每个叶片经过4个截面突然变化的位置,均会出现一个较大的力值的波动,这会对该位置滑块造成巨大的冲击,易导致该位置产生磨损。

图 3

3.1.2 下图为单个叶片运动到个点的力值大小

可以看出叶片运行到15ms时,该位置的受力突变较大,这与发动机耐久试验的故障相吻合,说明该位置确实存在里的突变,导致该位置先进行磨损。

图4

3.1.3 下图为7个叶片的整体受力图

小滑块质量0.0017kg,半径33mm,角速度460.8rad/s,根据基本物理公式,离心力F=m*r*ω2,计算得出F=11.9N,与分析结果吻合。

图5

3.2 最小偏心距位置的受力分析

3.2.1 下图为单个叶片的受力曲线

同样每个叶片经过4个截面突然变化的位置,均会出现一个的力值的波动,但相对于最大偏心距位置的力值减小,原因是该位置的机油泵泵油量为 0,故该位置也不是导致滑块磨损的主要位置状态,但还是存在力的峰值突变。

图6

3.2.2 下图为7个叶片的整体受力图

小滑块质量0.0017kg,半径33mm,角速度460.8rad/s,根据基本物理公式,离心力F=m*r*ω2,计算得出F=11.9N,与分析结果吻合。

图7

3.3 单个叶片的最大、最小偏心距状态受力对比图

从下图对比结果上看,蓝色线为最大偏心距位置,红色为最小偏心距位置,从0.0025ms开始,最大偏心距位置整体突变较最小偏心距位置大,还是说明只要机油泵处于工作状态,力的峰值就会存在较大的突变,易造成滑块的磨损。

图8

4 优化方案

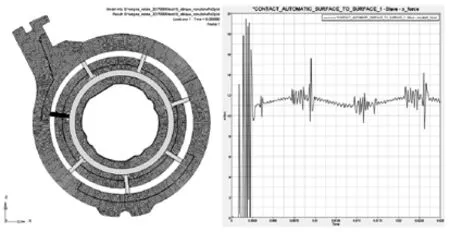

4.1 滑块结构优化

吸油区域、排油区域处厚度增加1.1mm,考虑到该位置需要双面进油,权衡利弊将该位置增加到1.1mm即为极限位置,这样降低叶片运动到该位置的力峰值,保证叶片运行平稳,同时在进油区域,滑块增加双向倒角,有利于吸油腔双面进油。

图9

4.2 内转子结构优化

内转子是由曲轴直接驱动运转,而曲轴必然存在曲轴跳动,该机型曲轴跳动为0.03,曲轴与内转子间隙为0.25,这样导致内转子随曲轴的跳动及驱动间隙而产生巨大的激励冲击,进而导致叶片与滑块之间产生激励冲击,也是造成滑块磨损的一个因素,将内转子增加止口定位后,曲轴对内转子驱动时,不受曲轴跳动及驱动公差影响,会沿着内转子的回转中心进行旋转,大大地降低内转子对叶片的激励冲击,从而使叶片旋转运动平稳,避免滑块磨损。

图10

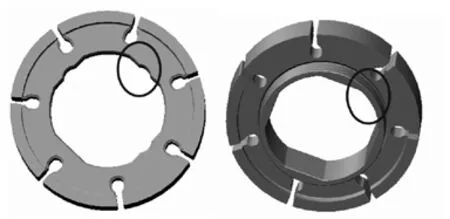

5 结论

通过对以上方案的优化,发动机进行两轮 400h耐久试验,未出现滑块磨损问题,该优化方案得到有效的验证,下图为耐久试验后的照片,滑块磨损情况完好:

图11