丘陵山地轮式拖拉机车身调平系统设计与物理模型试验

彭 贺,马文星,赵恩鹏,卢秀泉,冯 雪

丘陵山地轮式拖拉机车身调平系统设计与物理模型试验

彭 贺1,2,马文星1,赵恩鹏1,卢秀泉1※,冯 雪1

(1. 吉林大学机械科学与工程学院,长春 130022;2. 北华大学机械工程学院,吉林 132013)

为解决丘陵山地拖拉机在复杂工况下作业时车身难保水平、容易倾翻等问题,该文设计了一种新型拖拉机车身调平系统。基于数字化虚拟样机技术建立了具有该调平系统的丘陵山地拖拉机多体动力学模型,并对其进行了运动学和动力学仿真分析。运动学仿真分析结果表明,山地拖拉机车身调平系统结构能够实现调平运动且工作部件之间不发生干涉现象;通过动力学仿真分析得到车身调平系统中各个油缸以及关键零部件的动态受力和扭矩等关键数据,结果表明各部件受力能够满足强度以及刚度要求,证明了所设计的丘陵山地拖拉机车身调平机构的正确性。设计并搭建了具有调平功能的模型车体试验台,通过试验与仿真对比分析,最大误差为15%,最大平均误差为10.20%,验证了拖拉机车身调平系统仿真方法具有较高的精度,为拖拉机车身调平系统的设计提供了有效的理论支撑。

农业机械;模型;试验;丘陵山地拖拉机;车身调平系统;动力学仿真

0 引 言

近年来,为了迅速发展中国丘陵山区的农业机械化水平,改善丘陵山区农民生产条件,开发适用于丘陵山区的山地拖拉机是极其必要的[1-4]。由于丘陵山地拖拉机主要在坡地作业,车身难以保持水平,容易倾翻,严重影响操作人员安全,因此研发具有调平系统的山地拖拉机对于提高其稳定性和驾驶舒适性具有重要意义[5-6]。

对于调平系统的研究,国外的研究较早,而且技术更新更快。美国人Kenneth E研究出一种车辆自动调平系统,根据机身的倾角信息确定需要伸长的支腿及伸长量,然后控制电磁阀的动作给油缸供油,把车身调整到水平位置,但仅适于静止车辆的调平[7],不能在行走中进行调平动作;美国约翰·迪尔公司研究了一种坡地联合收割机的调平系统,专门用于坡地作业,但是该系统不适合于丘陵山地作业环境复杂的农用机械[8]。

国内对于调平系统的研究相对于国外来说起步较晚,技术也要落后于国外。杨福增设计研制了一种履带式微型山地拖拉机的2点自动调平系统[9-10],但是由于滤波算法的效果不理想,车身自动调平的准确度较低;西华大学黄岚等研究了基于DSP的车载平台自动调平控制系统[11],但是动态性能不好;华中科技大学研究了一种雷达天线车自动调平系统,该系统采用压力反馈和定量反馈控制相结合的方法,有效避免了“虚腿”问题的产生[12],但是该系统不能在运动中进行调平动作;吉林大学王忠山基于一种调平机构主要进行了液压系统设计[13],调平结构的设计不完善;吉林省农业机械研究院徐峰等研究了一种山地拖拉机调平系统,但是动态稳定性不好,未应用于实际中[14]。

目前,调平机构动按支腿的个数不同可分为三点支承调平、四点支承调平和六点支承调平[15-20]。大部分调平机构主要是针对重型车、坦克、装甲车、越野车以及大型调平试验台而设计[21-26],而对于拖拉机调平机构的研究较少。

针对当前丘陵山地拖拉机自调平系统在复杂工况下调平精度不高、大部分仅能在静止状态下进行调平和仅能实现差高调平而不能传递动力的情况,本文依托国家重点研发计划“智能农机装备”专项,设计了一种能够实现轮式丘陵山地拖拉机车身实时调平并且能够传递动力的新型车身调平系统。应用多体动力学仿真软件ADAMS对其进行运动学以及动力学仿真分析[27-29],验证所设计的山地拖拉机调平系统的正确性,根据仿真结果对关键零部件进行动态受力分析,为优化机构的性能提供理论参数。设计并搭建了具有调平功能的模型车体试验台,通过对比模型车体的调平试验结果与仿真结果验证了所采用的仿真方法具有较高的准确性,证明了对丘陵山地拖拉机车身调平系统仿真的正确性。

1 拖拉机车身调平系统设计

丘陵山地拖拉机主要设计参数如表1所示。

表1 拖拉机主要设计参数

1.1 车身调平系统结构设计

本文所设计的是四轮驱动式丘陵山地拖拉机,其中前桥和后桥兼有传递动力和车身调平的作用,另外前桥具有5°自由摆动,在横向坡路面角度小于5°时车身调平机构不进行调平动作。拖拉机后桥工作原理图以及三维模型如图1所示(前桥与后桥调平原理相同),总体结构可以分为中央传动总成、调平油缸总成、转向节总成、轮边传动总成和轮胎5部分组成。发动机的动力通过中央传动总成1将动力传递给调平油缸总成2,随后调平系统通过调平油缸缸将动力传递至转向节总成3中的一对锥齿轮副,最终将动力通过轮边传动总成4传递至车轮5。当整车处于如图1所示的坡路工况时,液压系统使左侧油缸充油,液压油推动与锥齿轮配合的活塞杆向下移动,进而带动转向节整体使车轮向下移动,当车身重新达到水平状态时,液压系统停止供油,车身保持水平状态;当整车由斜坡地面行驶至水平地面时,液压系统依靠重力泄油,使车身重新回到水平状态。

1.2 车身调平液压系统

根据拖拉机最大横向坡调平角度15°以及轮距1 050 mm,依据三角函数关系可以确定后桥油缸最大行程为281 mm;由于前桥为摆动桥,自由摆动角度为5°,在15°横坡调平时计算得到前桥油缸最大行程为180 mm。设计的液压系统如图1c所示。

1. 中央传动总成 2. 调平油缸总成 3. 转向节总成 4. 轮边传动总成 5.轮胎 6. 转向拉杆 7. 导柱 8. 压力管路过滤器 9. 测压接头 10. 压力表 11. 齿轮油泵 12. 吸油过滤器 13. 液压空气滤清器 14. 液位液温计 15. 油箱 16. 电磁比例换向阀 17,19. 叠加式溢流阀 18. 液控单向阀20. 调平油缸

当整车处于横向坡地工况时,需要低侧车轮向下运动对车身进行调平,液压系统通过齿轮油泵4供油,液压油经过压力管路过滤器1到达叠加式溢流阀10,此时使电磁比例换向阀9左位接通,油缸进油使缸杆向下伸出,进而使车轮向下运动。当车身达到水平状态时,叠加式液控单向阀11锁止防止系统泄压;当需要车轮向上运动时,电磁比例换向阀9右位接通,系统油压使叠加式液控单向阀11反向接通,油缸由于受到车身的重力,因此油缸依靠所受重力做回程运动。每个车轮的升、降原理同上所述。

2 车身调平机构运动学及动力学仿真分析

2.1 车身调平机构仿真模型建立

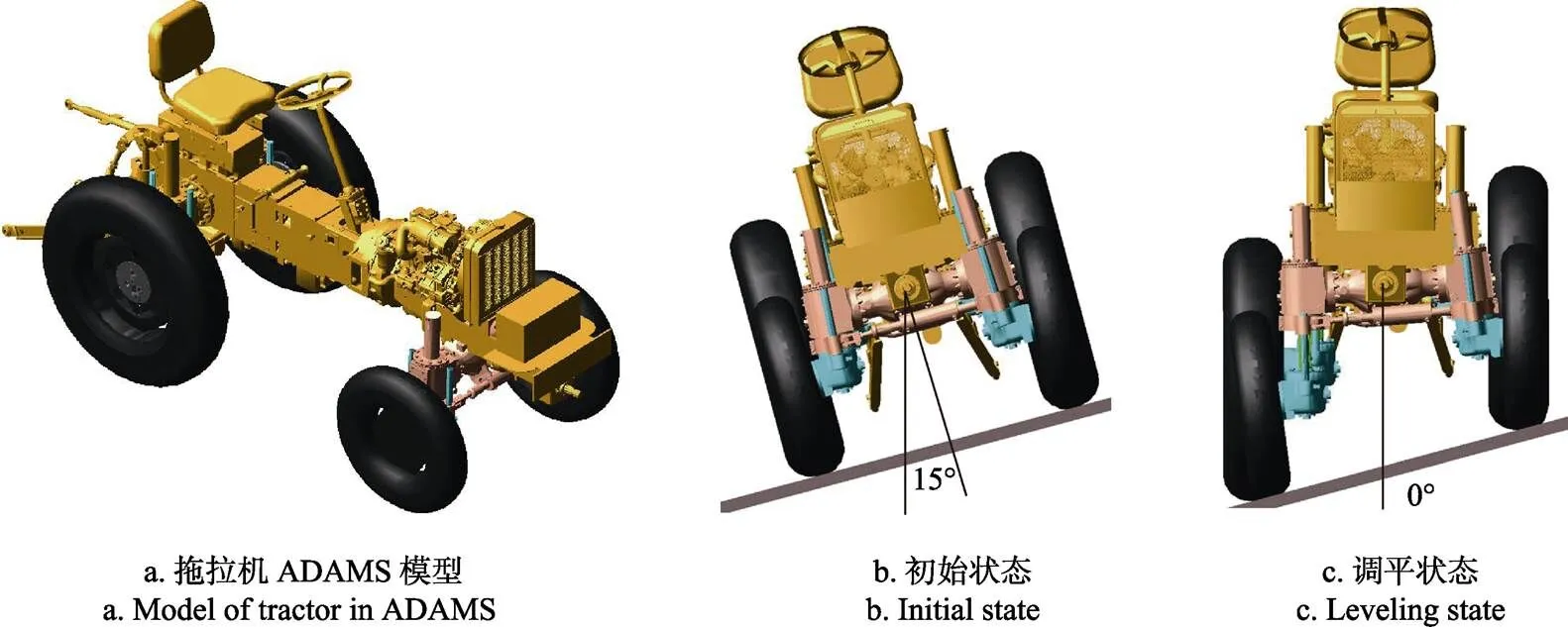

根据整车设计参数应用三维建模软件CATIA建立整车的三维模型。通过CATIA软件与ADAMS软件的接口方式,将建好的三维模型以STP文件格式导入至ADAMS软件中进行运动学及动力学仿真。导入至ADAMS的模型如图2a所示。

对模型中的所有部件添加质量,软件会自动计算出整车重心位置;添加重力场、各个车轮与地面之间的轮胎附着力以及负载扭矩;根据各个部件之间的运动关系添加运动副,首先对前桥添加约束,由于前桥相对于车体可以左右摆动5°,因此在前桥桥壳与前桥固定支撑处添加铰接约束;前桥固定支撑与车体为固定连接;前桥2个传动支撑轴均与各自的调平缸筒之间发生相对旋转和移动,所以在传动支撑轴与调平缸筒之间添加圆柱副。然后对后桥添加约束,由于后桥只需考虑传动支撑轴的调平运动和转动,因此在传动支撑轴与调平缸筒之间添加圆柱副。ADAMS通过Gear算法求解多体动力学控制方程自动进行仿真[30]。

2.2 车身调平机构运动学仿真分析

将整车模型设定在一个与水平面倾斜15°的平面上,整车在坡路上的正视图如图2所示。整车在坡路的初始位置时,如图2b所示,车身与地面为平行状态,车身与水平面之间的夹角为15°;经过低侧2个调平油缸向下伸长的运动后,如图2c所示,车身与水平面平行。

图2 整车模型与调平状态示意图

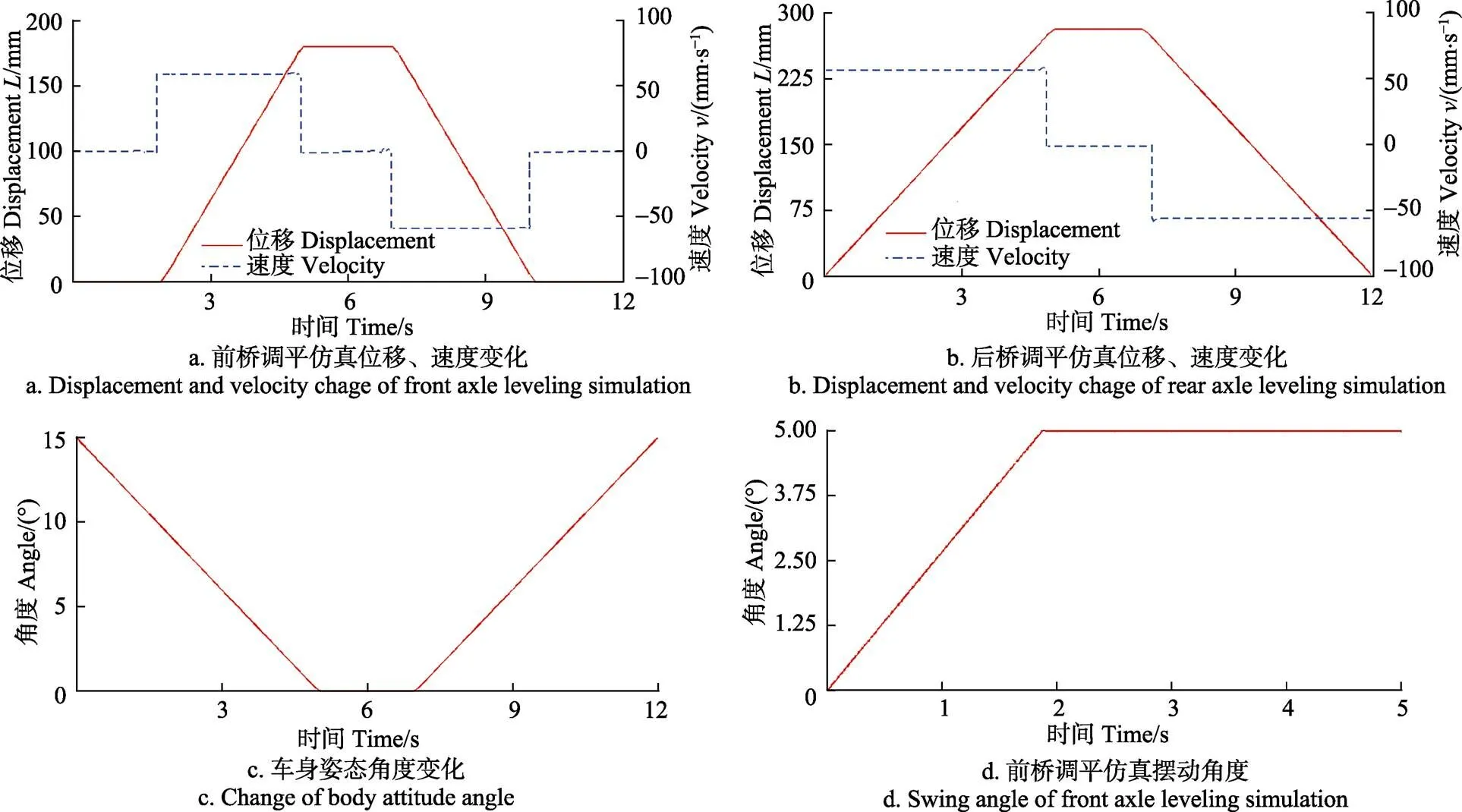

根据设计要求设定仿真时间为12 s,仿真步数为500,运行仿真后,得到前桥和后桥低侧调平油缸缸杆的位移、速度变化曲线分别如图3a、3b所示,调平过程中车身姿态角度变化曲线如图3c所示。

从图3a、3b可知,后桥调平油缸缸杆由初始状态匀速向外伸出,由于前驱动桥存在摆动机构因此前驱动桥调平机构开始保持不动,当前驱动桥与车身之间摆动角度达到5°时前桥调平机构开始运动,第5秒结束时,车身与水平面平行。前桥缸杆伸长到最大行程180 mm;后桥缸杆伸长到最大行程281 mm;前驱动桥调平油缸调平速度为58 mm/s;后驱动桥调平油缸调平速度为56.2 mm/s,保持最大调平状态2 s后,从第7秒开始,前桥和后桥油缸缸杆均开始做匀速收缩运动,第12秒结束时,车身重新回到初始状态。

图3 调平机构运动学仿真结果

前桥采用摆动桥在调平过程中前桥与车身的摆动角度如图3d所示。从图3d可知,当仿真运行至1.9 s时前桥摆动角度达到最大值5°直至调平结束。

2.3 车身调平机构动力学仿真分析

为体现路面变化情况,通过路面谱的采集试验得到了某型号25.74 kW拖拉机在软土路面上路面谱信号,在仿真模型的车轮与地面接触位置添加路面谱加速度信号(惯性力)。设定仿真时间为5 s,仿真步数为500完成动力学仿真的设置。路面谱加速度信号如图4a所示。

位于倾斜路面低侧的车轮需要进行调平运动,因此将低侧的车轮定义为调平侧车轮,将高侧的车轮定义为静止侧车轮。在调平过程中,由于整车模型的重心位置在横向上发生变化,使得调平侧以及静止侧车轮与地面之间接触力产生变化。为了分析调平系统动态受力过程,设置仿真模型在第1秒内不进行调平动作,从第2秒开始进行调平直至达到水平状态。将各个车轮与地面之间的接触力置于同一坐标系中,结果如图4b所示。图4b中由于调平侧车轮在初始状态处于较低位置,因此在初始状态时调平侧车轮与地面接触力较大,整车模型调平至水平状态的过程中,调平侧车轮与地面接触力逐渐减小;而静止侧车轮在初始状态处于较高位置,因此在初始状态时调平侧车轮与地面接触力较小,整车模型调平至水平状态的过程中,静止侧车轮与地面接触力逐渐增大,直至调平过程结束,调平侧与静止侧接触力大小基本一致。

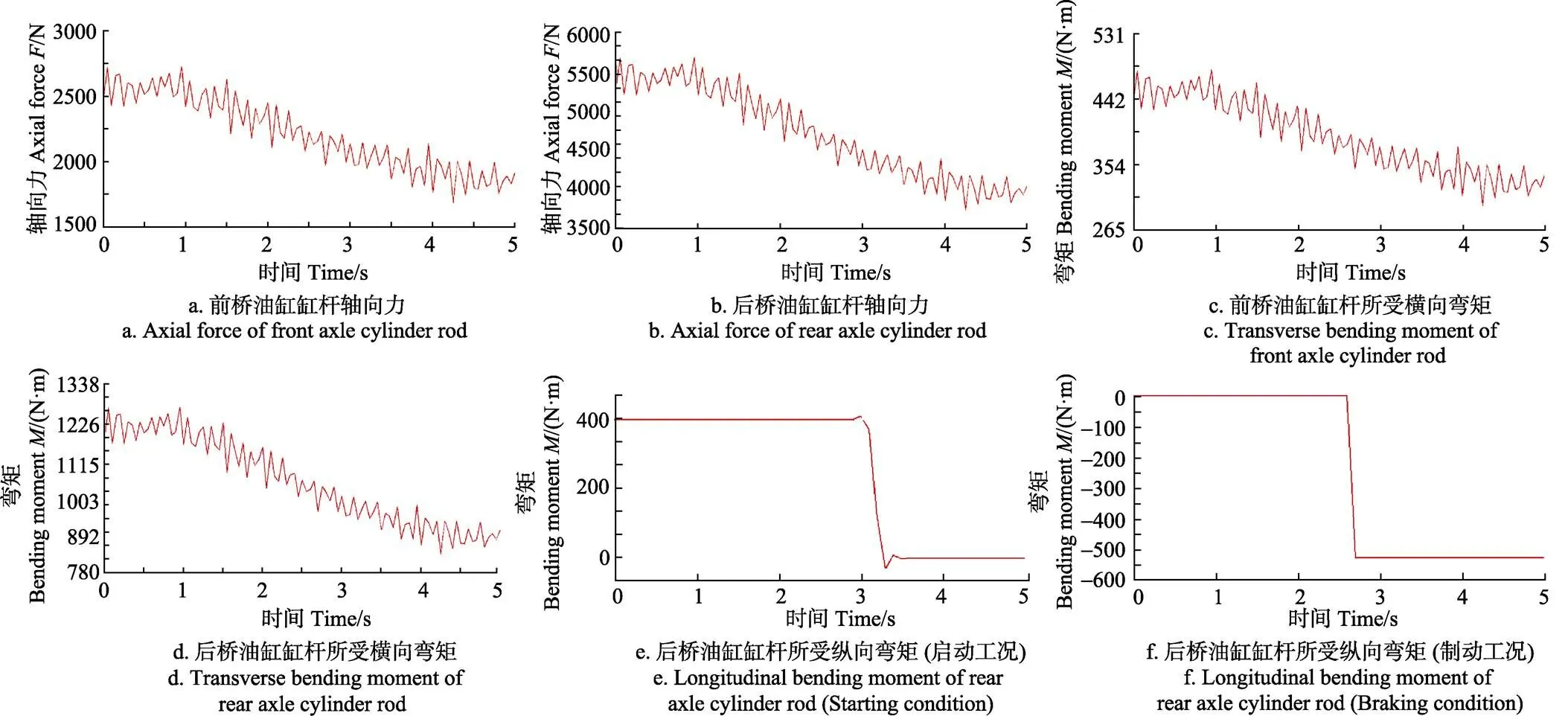

2.3.1 调平缸杆所受轴向力

调平缸杆在做调平运动过程中,由于重心位置逐渐回归车身中心,因此调平油缸缸杆所受轴向力逐渐变小。调平过程中前桥以及后桥调平油缸缸杆所受的轴向力如图5所示。由图5a中可知前桥油缸缸杆受力在开始调平后由2 538.3 N逐渐减小为1 851.3 N;由图5b中可知后桥油缸缸杆受力在开始调平后由5 650.6 N逐渐减小为3 654.1 N。因为整车质量在后桥的分布较多,所以后桥油缸缸杆所受轴向力要大于前桥油缸缸杆所受轴向力。

2.3.2 调平缸杆所受横向弯矩/p>

调平油缸缸杆在做调平运动过程中,由于所受的车身重力作用力与地面支反力不在同一直线上,因此调平缸杆还会受到由此产生的横向弯矩,该横向弯矩的大小与车轮与地面之间接触力大小和作用力臂有关。当调平油缸行程由0变化至最大时,前桥以及后桥调平油缸缸杆所受横向弯矩如图5c、5d所示。由图5c、5d可知,调平油缸缸杆所受横向弯矩主要与调平油缸缸杆所受轴向力有关。前桥油缸缸杆所受横向弯矩在开始调平后由449.3 N·m逐渐减小为327.7 N·m;后桥油缸缸杆所受横向弯矩在开始调平后由1 259.2 N·m逐渐减小为814.3 N·m。

注:曲线1、曲线3分别为调平侧后、前车轮与地面之间接触力;曲线2、曲线4分别为静止侧后、前车轮与地面之间接触力。

图5 油缸缸杆所受轴向力和弯矩仿真分析

2.3.3 调平缸杆所受纵向弯矩/p>

仿真模型在启动工况以及制动工况下,调平油缸缸杆还受到纵向弯矩作用。当调平机构运动到最大行程时,调平缸杆所受的纵向弯矩最大。将仿真模型设置于横向坡为15°、纵向坡为0°的倾斜路面上,在忽略风阻影响前提下计算得到启动加速度为3 m/s2,制动加速度为4 m/s2。根据整车参数可知最大车速为9.44 m/s。由于后桥调平油缸行程较大且承重较大,因此在加速度相同的情况下后桥调平油缸缸杆所受纵向弯矩大于前桥调平油缸缸杆所受纵向弯矩。后桥调平油缸缸杆在启动工况以及制动工况下所受纵向弯矩如图5e、5f、所示。启动工况后桥调平油缸缸杆所受最大纵向弯矩为403.88 N·m;制动工况下最大扭矩为-527.74 N·m。

仿真结果表明,山地拖拉机车身调平系统结构能够实现调平运动且工作部件之间不发生干涉现象;计算校核后,各部件受力能够满足强度以及刚度要求,证明了所设计的丘陵山地拖拉机车身调平机构的正确性。

3 调平系统模型试验

3.1 模型车体调平试验

为了验证车身调平系统运动学与动力学仿真结果,根据整车参数设计了一个具有调平功能的整车模型试验台,模型车体保证了整车轮距、轴距、以及调平油缸位置等关键参数,但是为了简化结构,模型车体前桥不具有5°自由摆动功能,同时模型车体质量较小,通过对比模型车体的仿真结果与试验结果来验证仿真方法的精度。

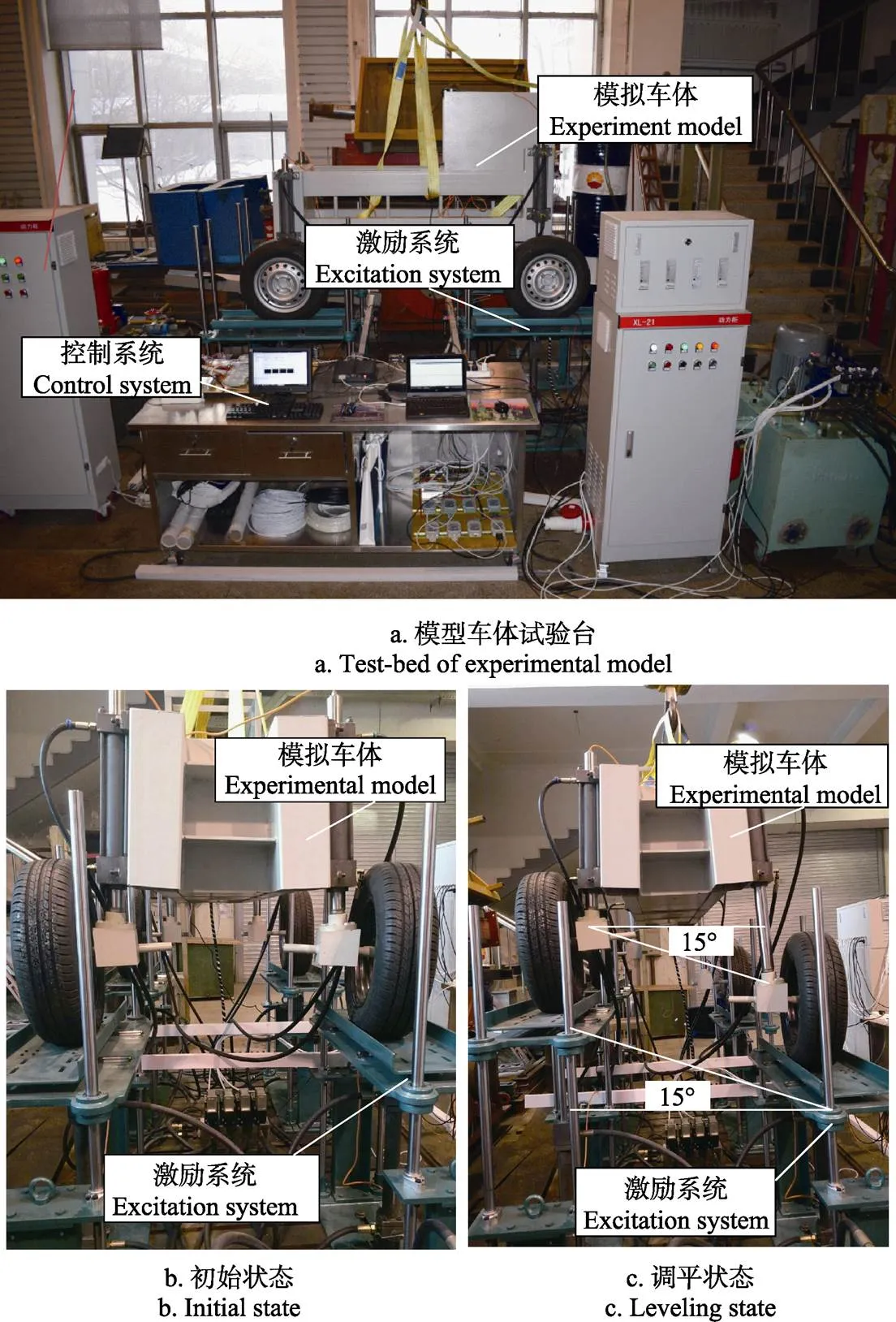

设计的试验系统整体装配实物图如图6所示,其中包括模型车体、模型车体液压系统、模型车体电控柜、激励系统电控柜、激励系统液压站、激励系统以及包括控制器在内的控制系统。

图6 模型车体调平试验

首先控制激励系统左侧两油缸逐渐伸长至281 mm,模拟出角度为15°的横坡路面,在此横坡路面激励作用下,模型车体的控制系统通过安装在模型车体上的倾角传感器检测到模型车体的倾斜角度,控制系统通过控制模型车体的调平油缸进行调平动作使得模型车体与水平面始终保持为平行状态。在模型车体调平过程中,通过安装于油缸缸杆上的位移传感器采集各个调平油缸位移信号,同时通过压力传感器采集各个调平油缸的压力信号。模型车体调平过程的初始状态以及调平结束状态。

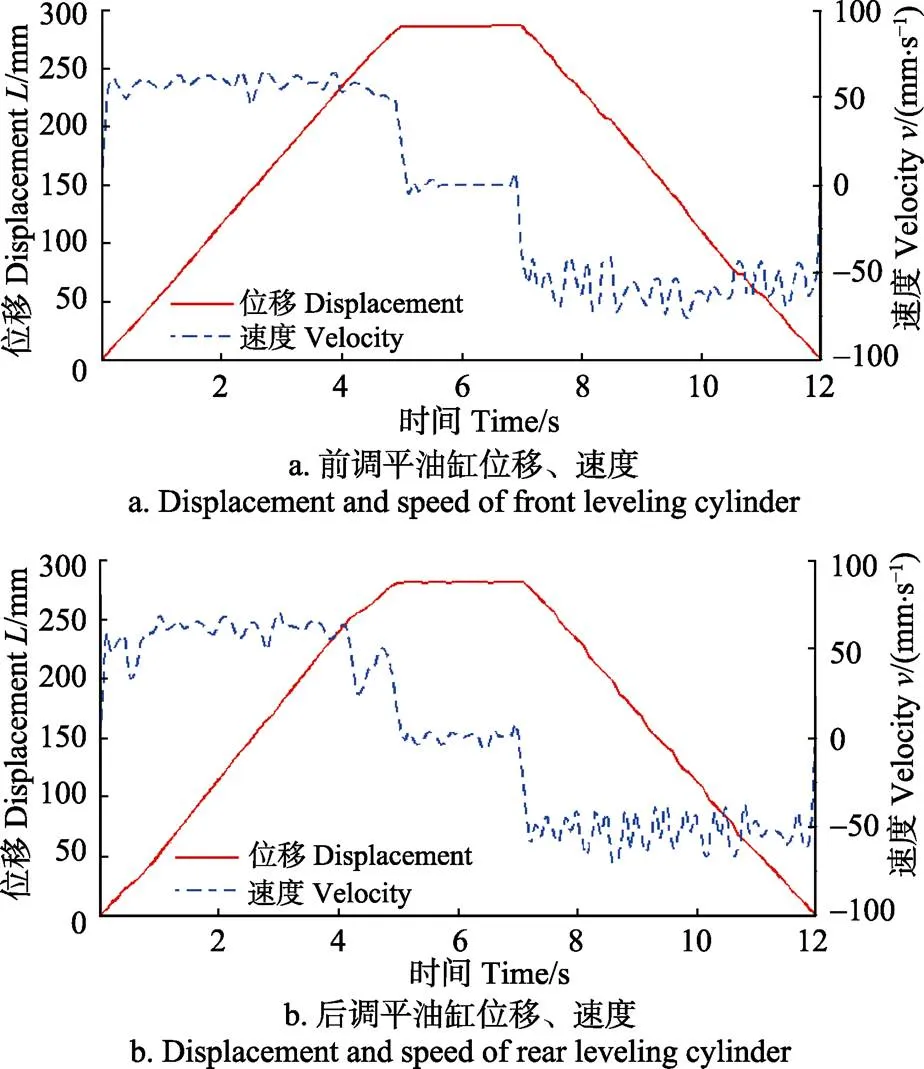

通过调平试验测得模型车体前桥调平油缸的位移、速度曲线如图7a所示,模型车体后桥调平油缸的位移、速度曲线如图7b所示。由图7可知前桥调平油缸的行程为286.01 mm,平均速度为57.24 mm/s。后调平油缸的行程为281.42 mm,平均速度为56.28 mm/s。此时由于模型车体前桥不具有5°自由摆动,前桥会和后桥一样在激励作用下立即执行调平动作,所以模型车体前桥调平位移、速度与整车仿真中的大小和起始时趋势有所不同。

图7 模型车体调平试验结果

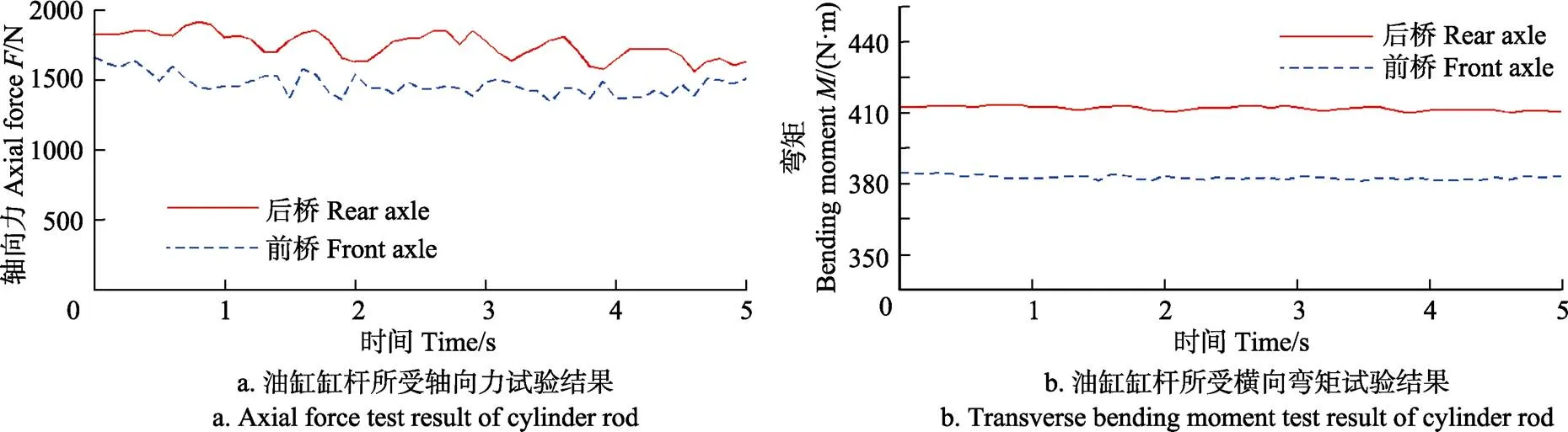

同时采集模型车体调平侧调平油缸的工作压力,通过与调平油缸活塞面积乘积可以计算得出调平油缸所受液压力,从而计算出前后调平油缸所受轴向力大小。前后调平油缸所受轴向力大小随时间变化曲线如图8a所示。由图8a可知,模型车体在初始状态时前调平油缸所受轴向力为1 663.75 N,后调平油缸所受轴向力为1 828.9 N,在调平结束状态时前调平油缸所受轴向力为1 510.25 N。后调平油缸所受轴向力为1 632.61 N。由于模型车体与拖拉机车身质量不同,因此模型车体调平油缸与拖拉机调平系统调平油缸所受轴向力不同。

模型车体调平油缸缸杆在调平状态下所受的横向弯矩为车轮与地面接触力和车轮与调平油缸之间距离的乘积。因此可以计算得出模型车体调平油缸缸杆在调平状态下所受的横向弯矩,因模型车体调平油缸与拖拉机调平系统调平油缸所受轴向力不同,所以模型车体调平油缸所受横向弯矩与拖拉机调平系统调平油缸所受横向弯矩有较大差别,结果如图8b所示。在调平状态下前调平油缸所受横向弯矩为381.85 N∙m,后调平油缸所受横向弯矩为419.66 N∙m。

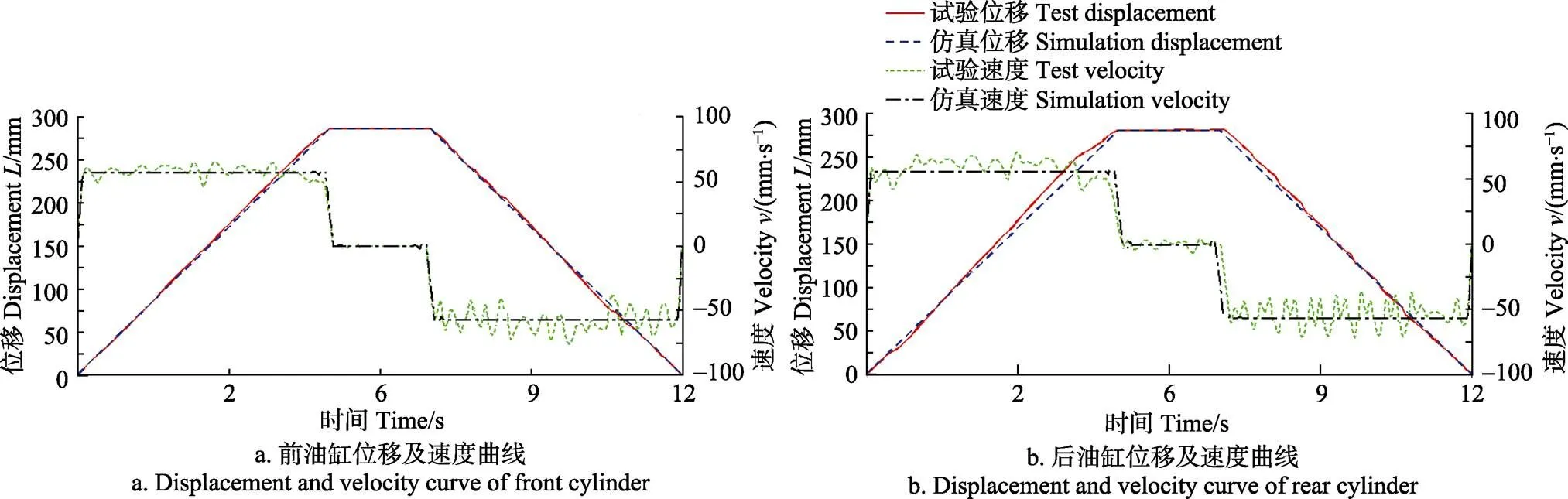

3.2 仿真结果与试验结果对比

对模型车体进行调平试验的同时,采用与丘陵山地拖拉机车身调平系统相同的仿真方法对该模型车体进行调平仿真,将试验与仿真结果对比如图9a所示。由图9a可知,前调平油缸缸杆的位移仿真数据与试验数据最大误差为3.96%,平均误差为0.68%,前调平油缸缸杆的速度仿真数据与试验数据的变化趋势基本一致,最大误差为10.96%,平均误差为3.31%。

同理,得到后调平油缸缸杆试验位移与仿真位移的对比结果,如图9b所示,由图9b可知,后调平油缸缸杆的位移仿真数据与试验数据基本一致,最大误差为14.23%,平均误差为5%,后调平油缸缸杆的速度仿真数据与试验数据的变化趋势基本一致,最大误差为14.8%,平均误差为4.52%。

前桥调平油缸缸杆所受轴向力的试验结果如图10a所示,由图10a可知,前桥调平油缸缸杆所受轴向力的仿真结果与试验结果总体趋势均为逐渐减小,试验数据与仿真数据的最大误差值为15%,平均误差值为10.20%。

与前桥结果处理方法相似,后桥调平油缸缸杆所受轴向力的试验结果与仿真结果如图10b所示,由图10b可知,试验数据与仿真数据的最大误差值为11.24%,平均误差值为3.8%。

保持调平状态过程中,前调平油缸缸杆所受横向弯矩的仿真结果大于试验结果,误差为3.4%。误差在可接受范围之内。后调平油缸缸杆所受横向弯矩的仿真结果大于试验结果,误差为4.95%。

图8 调平油缸所受轴向力和横向弯矩试验结果

图9 调平油缸位移及速度曲线

图10 调平油缸轴向力曲线

综上对比仿真结果与试验结果可知,调平油缸缸杆在调平过程中位移仿真结果与试验结果基本相符,调平油缸缸杆在调平过程中速度仿真结果与试验结果的变化趋势相同,调平油缸缸杆在调平过程中所受轴向力移仿真结果与试验结果基本一致,调平油缸缸杆在调平过程中所受横向弯矩的仿真结果与试验结果基本相符。通过对模型车体的试验研究验证了车身调平系统的运动学及动力学仿真方法的准确性,从而为拖拉机车身调平系统的设计提供了有效的理论支撑。

4 结 论

本文针对丘陵山地拖拉机设计了一种新型的车身调平系统,通过对丘陵山地拖拉机车身调平系统进行运动学与动力学仿真,验证了所设计的车身调平机构能够实现调平运动,得到了车身调平系统中各个零部件的受力及其所受的扭矩随时间变化的曲线。通过对具有调平功能的模型车体试验台进行的试验研究,验证了所采用的运动学与动力学仿真方法的准确性,为拖拉机车身调平系统的设计提供了有效的理论支撑。主要结论如下:

1)通过应用ADAMS软件对丘陵山地拖拉机车身调平系统进行运动学仿真,得到了调平油缸缸杆在调平过程中的位移、速度曲线。可以看出山地拖拉机车身调平系统结构能够实现调平运动。

2)根据丘陵山地拖拉机车身调平系统动力学仿真结果可以得出主要构件在不同工况下做调平运动时的动态受力状态,计算校核后,各部件受力能够满足强度以及刚度要求,证明了所设计的丘陵山地拖拉机车身调平机构的正确性。

3)采用与拖拉机车身调平系统相同的仿真方法对模型车体进行仿真,所得到的模型车体的运动学与动力学试验结果与仿真结果对比最大误差为15%,最大平均误差为10.20%以内,证明了拖拉机车身调平系统的仿真结果具有准确性,为车身调平系统的设计提供了有效的理论支撑。

[1] 丁翔文,徐振兴. 我国山区农业机械化发展分析[J]. 农业机械,2010(24):110-112. Ding Xiangwen, Xu Zhenxing. Analysis of agricultural mechanization development in mountain areas of China[J]. Farm Machinery, 2010(24): 110-112. (in Chinese with English abstract)

[2] 王升升,耿令新. 丘陵山区农业机械化发展现状及对策[J]. 农业工程,2016,5(6):1-4. Wang Shengsheng, Geng Lingxin. Current situation and Countermeasures of Agricultural Mechanization in Hilly and mountainous areas[J]. Agricultural Engineering, 2016, 5(6): 1-4. (in Chinese with English abstract)

[3] 王罗方. 加速丘陵山区农业机械化的途径与措施[J]. 湖湘论坛,2015(1):56-60. Wang Luofang. Ways and measures to accelerate agricultural mechanization in hilly areas[J]. forum. of Hunan, 2015(1): 56-60. (in Chinese with English abstract)

[4] 李广宇,刘亚杰,张秋萍,等. 吉林省丘陵山区农业机械化的现状与展望[J]. 陕西农业科学,2015(5):123-125. Li Guangyu, Liu Yajie, Zhang Qiuping, et al. Current situation and prospect of agricultural mechanization in hilly areas of Jilin province[J]. Agricultural Sciences in Shanxi, 2015(5): 123-125. (in Chinese with English abstract)

[5] 周浩,胡炼,罗锡文,等. 旋耕机自动调平系统设计与试验[J]. 农业机械学报,2016,47(S1):117-123. Zhou Hao, Hu Lian, Luo Xiwen, et al. Design and test of Automatic Leveling system for rotary cultivator[J]. Transactions of the Chinese Society for Agricultural Machinery, 2016, 47(S1): 117-123. (in Chinese with English abstract)

[6] 高墨尧. 丘陵山地农机动力底盘及车身调平装置研究[D]. 长春:吉林农业大学,2017. Gao Moyao. Study on Agricultural Machinery of Powerd Chassis and Body Leveling Device of Hilly Area[D]. Changchun: Jilin Agricultural University, 2017. (in Chinese with English abstract)

[7] Leonard K E, Woody V O. Automatic leveling system: US, US6106402[P]. 2000-08-22.

[8] Hoehn K W, Tompson W L. Remotely adjustable disk leveling system:, US4809786[P]. 1989-03-07.

[9] 王涛,杨福增,王元杰. 山地拖拉机车身自动调平控制系统的设计[J]. 农机化研究,2014(7):232-235. Wang Tao, Yang Fuzeng, Wang Yuanjie. Design of body automatic leveling control system of hillside tractor[J]. Journal of Agricultural Mechanization Research, 2014(7): 232-235. (in Chinese with English abstract)

[10] 张季琴,杨福增,刘美丽,等. 山地微耕机液压差高装置的设计[J]. 拖拉机与农用运输车,2011,38(3):92-93. Zhang Jiqin, Yang Fuzeng, Liu Mei-li, et al. Design of an hydraulic difference in elevation equipment used in mountainous micro-tiller[J]. Tractor & Farm Transporter, 2011, 38(3): 92-93. (in Chinese with English abstract)

[11] 黄岚. 基于DSP车载平台自动调平控制系统的研究[D].成都:西华大学,2012. Huang Lan. Study on Vehicle Plane Automatically Levelling Control System Based on DSP F2812[D]. Chengdu: Xihua University, 2012. (in Chinese with English abstract)

[12] 凌轩,朱玉泉,冯天麟,等. 雷达天线车自动调平系统设计[J]. 液压与气动,2008(4):1-4. Ling Xuan, Zhu Yuquan, Feng Tianlin, et al. The design of automatic leveling mechanism for radar antenna truck[J]. Chinese Hydraulics & Pneumatics, 2008(4): 1-4. (in Chinese with English abstract)

[13] 王忠山,马文星,李洪龙,等. 丘陵山地拖拉机车身调平液压系统设计与分析[J]. 液压气动与密封,2017(10):76-80. Wang Zhongshan, Ma Wenxing, Li Honglong, et al. Design and analysis of tractor body leveling hydraulic system in hilly area[J]. Hydraulic Pneumatic and Seal, 2017(10): 76-80. (in Chinese with English abstract)

[14] 徐峰,李广宇,高莫尧,等. 一种山地拖拉机车身调平控制系统设计[J].农业与技术,2017,37(17):59-61. Xu Feng, Li Guangyu, Gao Moyao, et al. Design of leveling control system for mountain tractor body[J]. Agriculture and Technology, 2017, 37(17): 59-61. (in Chinese with English abstract)

[15] 胡春辉. 基于三点调平的农田激光清平机设计与研究[D]. 天津:河北农业大学,2011. Hu Chunhui. Design and Research of Clean and Flat Laser Machine of Farmland Based on Three Point Levelling[D]. Tianjin: Agricultural University of Hebei Province, 2011. (in Chinese with English abstract)

[16] 孙利生. 一种大跨距四点支撑液压自动调平系统[J]. 液压与气动,2004(7):29-30. Sun Lisheng. A hydraulic horizontal regulation system with four long span gylinders[J]. Chinese Hydraulics & Pneumatics, 2004(7): 29-30. (in Chinese with English abstract)

[17] Jia, Wu, Yuhou, et al. Design of Automatic Leveling System for Suspended Working Platforms Base on PLC[C]// Proceeding of the 2009 international conference on advances in construction machinery and vehicle engineering. 2009.

[18] Burton A W, Truscott A J, Wellstead P E. Analysis, modeling and control of an advanced automotive self- leveling suspension system[J]. IEE Proceedings-Control Theory and Applications, 1995, 142(2): 129-139.

[19] 盛英,仇原鹰. 六点支撑液压式平台自动调平系统[J]. 液压与气动,1999(4):24-26. Sheng Ying, Chou Yuanying. Automatic leveling system for six point support hydraulic platform[J], Chinese Hydraulics & Pneumatics, 1999(4): 24-26. (in Chinese with English abstract)

[20] Stewart D. A Platform with Six Degrees of Freedom[J]. ARCHIVE Proceedings of the Institution of Mechanical Engineers 1847-1982 (vols 1-196), 2013, 180(1965): 371-386.

[21] 李建军. 某火箭炮发射装置平台自动调平系统设计与研究[D]. 南京:南京理工大学,2007. Li Jianjun. Design and Research on Automatic Leveling System for a Launcher Platform[D]. Nanjing: Nanjing University of Science and Technology, 2007. (in Chinese with English abstract)

[22] Yang H, Li G. Research on an Automatically Leveling Control System for Vehicle-borne Platform with High Accuracy[C]// Ieee/asme International Conference on Mechatronic and Embedded Systems and Applications. IEEE, 2007: 1-5.

[23] 裴东,张振良,邓方刚. 基于PLC的重型载车自动调平系统[J]. 起重运输机械,2009(3):72-74. Pei Dong, Zhang Zhenliang, Deng Fanggang. Automatic leveling system of heavy load vehicle based on PLC[J]. Lifting the Transport Machinery, 2009(3): 72-74. (in Chinese with English abstract)

[24] 吴锋,杨俊义,雷龙,等. 某车载高炮液压自动调平控制系统[J]. 火炮发射与控制学报,2007(1):67-72. Wu Feng, Yang Junyi, Lei Long, et al. Hydraulic and automatic leveling control system of vehicle-mounted anti-aircraft gun[J]. Journal of Gun Launch & Control, 2007(1): 67-72. (in Chinese with English abstract)

[25] 陈伟波,许勇,焦贵利,等. 装甲车车身自动调平系统原理及算法设计[J]. 桂林电子科技大学学报,2013,33(2):126-129. Chen Weibo, Xu Yong, Jiao Guili, et al. Automatic leveling system principle and algorithm design of an armored vehicle body[J]. Journal of Guilin University of Electronic Technology, 2013, 33(2): 126-129. (in Chinese with English abstract)

[26] 石米娜. 基于压力控制的轮腿式越野车辆自适应液压主动悬架研究[D]. 长春:吉林大学,2012. Shi Mina. Research on the Adaptive Hydraulic Active Suspension of a Wheel-legged Off-road Vehicle Based on the Pressure Control[D]. Changchun: Jilin University, 2012. (in Chinese with English abstract)

[27] 杨建峰,王强,顾俊. 基于ADAMS的某型艇车装卸载动力学仿真研究[J]. 机械研究与应用,2011(2):20-22. Yang Jianfeng, Wang Qiang, Gu Jun. Dynamic simulation research of an autoboat-truck loading and unloading system based on ADAMS[J]. Mechanical Research & Application, 2011(2): 20-22. (in Chinese with English abstract)

[28] 吕鲲,袁扬. 基于ADAMS的六杆机构运动学及动力学仿真分析[J]. 河南理工大学学报(自然科学版), 2012, 31(5):555-560. Lv Kun, Yuan Yang. Kinematics and dynamics simulation analysis of six-bar mechanism based on ADAMS[J]. Journal of Henan Polytechnic University (Nature Science), 2012, 31(5): 555-560. (in Chinese with English abstract)

[29] 闫洪峰,王伟平,王志,等. 基于ADAMS的伸缩臂叉装车工作装置运动学与动力学仿真[J]. 起重运输机械,2013(9):57-62. Yan Hongfeng, Wang Weiping, Wang Zhi, et al. Kinematics and dynamics simulation of telescopic boom fork loading device based on ADAMS[J]. Lifting the Transport Machinery, 2013(9): 57-62. (in Chinese with English abstract)

[30] 谷德君. 高空作业车调平装置动力学仿真[D]. 大连:大连理工大学,2008. Gu Dejun. The Dynamic Simulation of Leveling Mechanism of Aerial Work Platform[D]. Dalian: Dalian University of Technology, 2008. (in Chinese with English abstract)

Design and physical model experiment of body leveling system for roller tractor in hilly and mountainous region

Peng He1,2,Ma Wenxing1,Zhao Enpeng1,Lu Xiuquan1※,Feng Xue1

(1,,130022,; 2.,,132013,)

Hilly tractor is difficult to maintain level, and easy to tip over in complex working conditions. In order to solve this problem, promote the rapid development of agricultural mechanization and improve the farmers’ production conditions in hilly areas of China, a new leveling system of tractor body is proposed relying on “intelligent agricultural machinery and equipment”, the national key research and development plan. Structural design, hydraulic system design, kinematics and dynamics simulation were included in this paper. The leveling system was mainly composed of central transmission assembly, leveling cylinder assembly, steering knuckle assembly, wheel transmission assembly and tyre. The power of the engine was transferred to the cylinder assembly through the central transmission assembly, then the power was transferred to a pair of bevel gear pairs in the steering knuckle assembly by leveling the cylinder, and finally the power was transferred to the wheels through the wheel transmission assembly. The hydraulic system was mainly composed of a gear oil pump, a filter, 4 electromagnetic proportional selector valves and 4 leveling cylinders. To achieve the leveling of the body, it needs to adjust the input flow of the cylinder by controlling the input current of the electromagnetic proportional valve. Three-dimensional (3D) model was built by CATIA (computer aided three-dimensional interactive application) according to vehicle design parameters. A multi-body dynamics model of a hilly tractor equipped with the leveling system was established using the digital virtual prototype technology, i.e. the automatic dynamic analysis of mechanical systems (ADAMS), to simulate the kinematics and dynamics. The changing curves between attitude angles (i.e. pitch angle and roll angle) of the vehicle body and displacement, velocity of the leveling hydraulic cylinder rod were analyzed through kinematics simulation. The result shows that the leveling mechanism can achieve leveling movement and there is no interference between working parts. The attitude angle of vehicle body changes within 5°, indicating that the leveling system has good stability performance. The key data such as dynamic loading and torque of each cylinder and other key parts were analyzed through dynamics simulation. For example, the lateral bending moment of the front axle cylinder rod is gradually reduced from 449.3 to 327.7 N·m, and the lateral bending moment of the rear axle cylinder rod is gradually reduced from 1 259.2 to 814.3 N·m. The strength and stiffness requirements of the components can be satisfied after checking and calculating the endurance strength, which proves the correctness of the designed leveling mechanism of the hilly tractor body. A tractor body test bench including a model vehicle equipped with the leveling system was built to examine the leveling system. Through the comparative analysis of experiment and simulation, the maximum error is 15%, and themaximum average error is less than 10.20%, so the accuracy of the simulation method of tractor body leveling system is verified, which provides an effective theoretical support for the design of the tractor body leveling system.

agricultural machinery; models; experiments; hilly tractor; leveling system of body; dynamics simulation

2018-03-14

2018-05-30

国家重点研发计划“智能农机装备”专项(2016YFD0700403).

彭 贺,男,博士研究生,研究方向为工程机械与智能控制。Email:813660952@qq.com

卢秀泉,男,博士,副教授,研究方向为工程机械与智能控制。Email:xiuquan@jlu.edu.cn

10.11975/j.issn.1002-6819.2018.14.005

S232.3

A

1002-6819(2018)-14-0036-09

彭 贺,马文星,赵恩鹏,卢秀泉,冯 雪.丘陵山地轮式拖拉机车身调平系统设计与物理模型试验[J]. 农业工程学报,2018,34(14):36-44. doi:10.11975/j.issn.1002-6819.2018.14.005 http://www.tcsae.org

Peng He, Ma Wenxing, Zhao Enpeng, Lu Xiuquan, Feng Xue.Design and physical model experiment of body leveling system for roller tractor in hilly and mountainous region[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2018, 34(14): 36-44. (in Chinese with English abstract) doi:10.11975/j.issn.1002-6819.2018.14.005 http://www.tcsae.org