轻质超高韧性水泥基复合材料试验研究

吴朴 ,沈渊 ,诸晓俊 ,李贺东

(1.浙江大学建筑设计研究院有限公司,浙江 杭州 310012;2.杭州市余杭区交通项目管理有限公司,浙江 杭州 311100;3.浙江理工大学 建筑工程学院,浙江 杭州 310018;4.浙江大学 高性能建筑结构与材料研究所,浙江 杭州 310058)

0 引言

超高韧性水泥基复合材料是一种新型高性能纤维水泥基复合材料,通常仅使用占复合材料总体积不超过2.5%的短纤维增强,硬化后具有显著的应变硬化特性和多细密裂缝开裂特性。该类材料基于细观力学和断裂力学相关原理发展而来,其设计原理最早由Li和Leung于1992年提出[1],而后Li将其命名为 Engineered Cementitious Composite(简称 ECC)[2],国际上部分学者也将其称为Strain Hardening Cementitious Composite(简称SHCC),国内徐世烺[3]基于该材料的性能特点并为了使这些性能特点便于工程师熟知,将其命名为超高韧性水泥基复合材料(Ultra High Toughness Cemenetitious Composite,简称UHTCC)。

轻骨料混凝土的密度小于1950 kg/m3,通常在1400~1900 kg/m3,其轻质大都由掺入轻质骨料来实现,常用的轻骨料有黏土陶粒、玻璃微珠、玻化微珠、页岩陶粒、聚苯乙烯微珠、膨胀珍珠岩和漂珠等。轻骨料混凝土若要进一步减小密度,可向基体中引入泡沫,以形成在基体中均匀分散的大量微小气泡。由于轻质骨料的强度通常低于水泥基体,对裂缝扩展几乎没有抵抗能力,这就导致轻骨料混凝土与抗压强度相近的普通混凝土相比显得更脆。为提高轻骨料混凝土的韧性,尝试向其中加入钢纤维、碳纤维、玻璃纤维、尼龙纤维或聚丙烯纤维。纤维的加入使得轻骨料混凝土的抗拉强度、抗弯强度和弯曲韧性得到改善,但在直接拉伸荷载作用下,掺纤维的轻骨料混凝土对应仍展现出类似于常规纤维混凝土的拉伸软化性能。Wang和Li[4]利用膨胀珍珠岩砂、玻璃微珠、聚合物空心微球和引气剂开发了轻质PVA-ECC,该复合材料在具备轻质特征的情况下,同时具备适宜的抗压强度和良好的应变硬化性能。本文的研究目的是开发一种轻质超高韧性水泥基复合材料,在具有较小密度的同时,又具有显著的应变硬化特性和多细密裂缝开裂特性。在本研究中,利用直接拉伸试验和轴压试验等,研究了4种不同玻化微珠掺量情况下超高韧性水泥基复合材料的密度、直接拉伸强度、极限拉应变和抗压强度等性能。

1 试验

1.1 原材料

胶凝材料:安徽铜陵海螺水泥有限公司产P·Ⅱ52.5水泥,Ⅰ级粉煤灰(主要化学成分见表1),埃肯国际贸易(上海)有限公司生产的Elkem920硅粉(SiO2含量91.38%);玻化微珠:粒径70~90目,信阳市平桥区永鑫珍珠岩厂产;PVA纤维:日本某公司产,物理性能指标如表2所示;增稠剂:韩国三星精细化工有限公司产羟丙基甲基纤维素MECELLOSE PMC-15μS;减水剂:德国BASF公司产MEFLUXR 2651F聚羧酸盐减水剂。

表1 粉煤灰的主要化学成分 %

表2 PVA纤维的基本性能

1.2 试件制备

UHTCC配比见表3,PVA掺量为体积掺量,其余为质量掺量。

表3 UHTCC的配合比

首先按配比将称好的胶凝材料、玻化微珠、减水剂干粉和增稠剂干粉加入到搅拌机中,使用单卧轴强制式搅拌机搅拌1~2 min,然后加水再搅拌3~5 min,待基体材料具有良好的流动性后加入PVA纤维,再搅拌4~6 min,待纤维分散均匀后,整个搅拌程序结束。

立方体抗压强度试件尺寸为70.7 mm×70.7 mm×70.7 mm,一次浇筑成型,在振动台上振捣5~10 s后收面并覆盖塑料膜;直接拉伸试件采用哑铃型试件,试件最小截面尺寸为60 mm×60 mm,试件两端内嵌螺纹套管,试件一次浇筑成型,在振动台上振捣10 s中后收面并覆盖塑料膜。2种试件皆在24 h后拆模,然后放入标准养护室养护至28 d取出测试。

1.3 测试方法

立方体抗压强度试验在INSTRON(1000 kN)动态疲劳试验机上进行,采用恒定位移率0.2mm/min加载,参照JGJ/T70—2009《建筑砂浆基本性能试验方法标准》进行测试。直接拉伸试验在INSTRON8820(250 kN)动态疲劳试验机上进行,试验采用恒定位移率0.054 mm/min加载,利用对称布置的2个LVDT测量试件中部90mm长度范围内的变形,试验同时记录拉伸荷载,对应试件及试验概况如图1所示。数据采集利用IMC动态数据采集系统完成。

图1 UHTCC直接拉伸试验概况

2 试验结果与分析

2.1 玻化微珠掺量对UHTCC抗压强度的影响

玻化微珠掺量对UHTCC抗压强度与密度的影响见表4。

表4 玻化微珠掺量对UHTCC抗压强度与密度的影响

由表4可见,掺加玻化微珠显著降低了UHTCC的抗压强度,掺入占胶凝材料质量11.7%的玻化微珠,UHTCC的抗压强度由49.75 MPa降至32.87 MPa,降低了34%;继续增加玻化微珠掺量至17.6%,UHTCC的抗压强度基本与掺11.7%的持平;玻化微珠掺量增加至23.5%,UHTCC的抗压强度较M1和M2有小幅下降,较M0降低了40%。

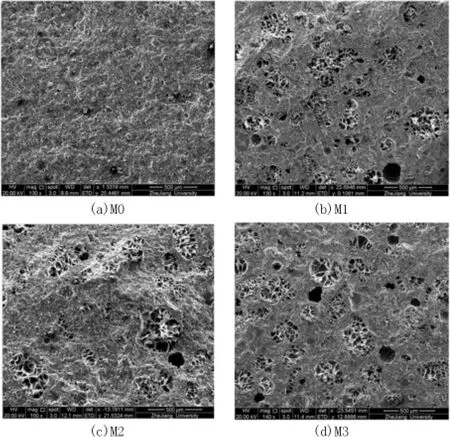

由于玻化微珠的抗压强度通常仅为1 MPa左右,远低于水泥基体强度,如果仅考虑具有超低强度玻化微珠对复合材料抗压强度的弱化作用,随着玻化微珠掺量的增加,UHTCC抗压强度理应不断降低,试验结果中M1较M0抗压强度的大幅下降也很好地证明了这一点,但M2和M1抗压强度持平,这显然还需要新的机理来解释这种现象。为此,对各配比基体制样并进行扫描电镜观测,结果如图2、图3所示。

图2 各配比基体微观扫描电镜照片

图3 M2配比中玻化微珠与水泥浆基体界面结合情况

由图2可以看出,断裂面处玻化微珠的薄壁多孔结构清晰可见,掺入玻化微珠意味着向UHTCC基体内引入了大量的缺陷,这是造成掺玻化微珠UHTCC抗压强度显著降低的直接原因。

由图3可以看出,玻化微珠与水泥浆体界面粘结紧密。对比图2中各配比基体的SEM照片可清晰看到,掺加玻化微珠后水泥浆体部分较未添加时更为致密,尤其是在将M3和M0对比时,这种差别尤为明显。玻化微珠的掺入,除前面提到的因薄弱颗粒的使用导致基体强度降低的作用外,尚有2种作用可能影响基体强度:其一,即类似于常规轻骨料混凝土中自养护效应;其二,试验用玻化微珠具有较强的吸水性,玻化微珠吸收水泥浆体中的水分将使基体的实际水胶比减小,此2个因素都可以产生强度增强效应。

综合上述分析,在掺加了玻化微珠的配比M1~M3中,玻化微珠的弱化作用始终强于强度增强效应,这导致M1~M3的强度皆低于M0;M1较M0强度降低了34%,M2较M1玻化微珠用量增加50%,但M2的强度与M1基本相同,甚至有微幅提高,这说明玻化微珠掺量的增加带来的强度强化作用也明显增强。

2.2 直接拉伸特性分析

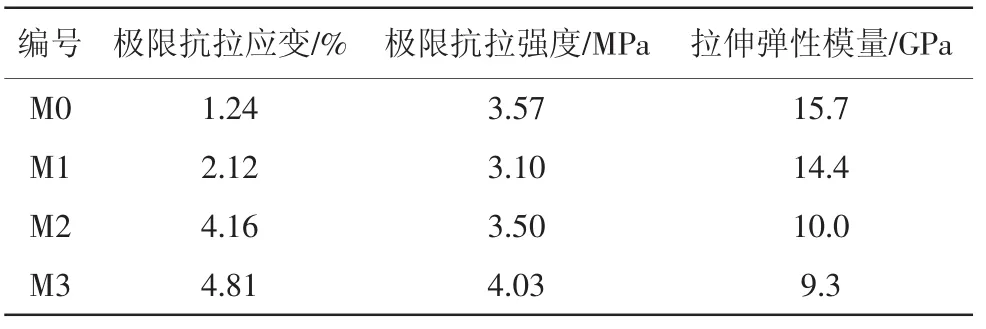

不同玻化微珠掺量下UHTCC直接拉伸试验曲线如图4所示,直接拉伸性能参数如表5所示。

图4 不同玻化微珠掺量下UHTCC直接拉伸试验曲线

表5 直接拉伸性能参数

由图4、表5可知,玻化微珠掺量在一定范围内,随着玻化微珠掺量的增加,UHTCC的极限抗拉应变明显增大,极限抗拉强度先降低后提高,拉伸弹性模量逐渐减小。UHTCC抗拉性能出现上述变化,主要归因于大量“超低强度”玻化微珠的引入,相当于向基体内引入了大量“缺陷”,这些“缺陷”明显降低了材料的弹性模量,基体的断裂韧度也将因此而降低,参照应变硬化水泥基复合材料的相关设计原理,基体如此的“弱化”将有助于UHTCC应变硬化性能的提升。

3 结论

(1)掺入玻化微珠明显降低了UHTCC的抗压强度,这种降低主要源于玻化微珠自身的强度远低于水泥基体强度,其掺入就如同向基体内引入了大量的“缺陷”。

(2)一定范围内增加玻化微珠的掺量,对应UHTCC的抗压强度并没有降低,甚至稍有提高,这是因为玻化微珠的内养护效应和吸水性致使水泥浆体实际的水胶比大幅降低产生的强度增强效应。

(3)随玻化微珠掺量的增加,UHTCC的拉伸弹性模量和密度逐渐降低,极限抗拉应变逐渐增大,极限抗拉强度先降低后提高。

(4)当玻化微珠掺量占胶凝材料质量的23.5%时,制备的轻质超高韧性水泥基复合材料密度最低,仅为1.34 g/cm3,对应的抗压强度为29.84 MPa、极限抗拉强度为4.03 MPa、拉伸弹性模量为9.3 GPa、极限抗拉应变为4.81%。